1.本发明涉及微纳光学领域,尤其涉及一种用于电子屏幕耐刮擦的消反结构以及制造方法。

背景技术:

2.消反射是将入射到物体表面的光,通过表面的镀膜或者结构,减少或者几乎消除掉反射。消反射大量应用于现实工业品中,例如消费电子、车载设备等的摄像镜头、显微镜、电脑屏幕和手机屏幕等。

3.现有消反射膜是通过镀膜技术,在物体表面镀经过特定设计的薄膜,通过薄膜的光学效果,实现对反射光的减少或者消除,例如专利cn204142981u中提到的薄膜,这种镀膜技术如果采用单层的镀膜,对波长的选择性很强,同时对角度的选择性很强,所以只能实现窄的波长范围和相对小的角度;如果采用多层相对厚的镀膜,可以提高角度选择性和比较宽的范围,但仍然不同满足某些工业品的要求,例如手机,平板,电脑等的显示器要求的全可见光波长和大角度,但多层的厚膜制作难度偏大,成本高。

4.随着微纳制造技术的发展,基于亚波长的蛾眼结构的消反射膜,例如专利cn101930086b中提到的结构,得到了工业界的较大范围应用,可以实现全可见光的低反射率,可以实现大角度入射的低反射率。这种蛾眼结构的量产制造可以采用纳米压印技术、热压成型技术、注塑技术、干法/湿法刻蚀、印刷等,可以降低生成成本,提高生产效率。

5.基于蛾眼结构的薄膜有非常好的消反射效果,但其一个重要的弱点是在应用时表面结构暴露在外,容易被刮擦,受到损伤。

技术实现要素:

6.本发明的目的在于提供一种实现消反光效果和耐刮擦效果的消反结构以及制造方法。

7.本发明揭示一种消反光结构,其包括阵列设置的亚波长的纳米结构和形成在所述纳米结构上且呈透明的多个微米结构,其中多个微米结构的密度小于阵列设置的纳米结构的密度;所述微米结构的高度高于所述纳米结构的高度。

8.进一步地,所述微米结构的截面为半球形或者四边形或者平顶金字塔型。

9.进一步地,所述微米结构的高度在1微米到80微米之间,其直径在1微米到80微米之间。

10.进一步地,相邻两个微米结构之间的间隔距离为2微米到300微米之间.

11.进一步地,所述纳米结构的高度在50nm到600nm之间,其直径在50nm到600nm之间。

12.本发明还揭示一种微纳米复合模具制造方法,所述制造方法制造出所述消反光结构,包括如下步骤:

13.s1:将设计图纸转换为机器可识别的版图格式;

14.s2:在基板上涂覆一层电子束光刻胶或紫外光刻胶,将步骤s1的版图导入电子束

曝光机或激光直写光刻机,利用两次曝光及显影,分别在电子束光刻胶或紫外光刻胶上曝光出微米图形和纳米图形。

15.本发明还揭示一种微纳米复合模具制造方法,所述制造方法制造出所述消反光结构,包括如下步骤:

16.s1:在胶体球基板上组装形成单层纳米薄膜,利用该单层纳米薄膜作为纳米图形的掩膜版,对胶体球进行刻蚀,得到纳米级图案;

17.s2:基板上涂覆光刻胶,然后将微米图形的掩膜版导入光刻机,采用不同的曝光参数,利用一次曝光及显影,在光刻胶上曝光出微米图形,即微纳米复合模具。

18.本发明还揭示一种微纳米复合模具制造方法,所述制造方法制造出所述消反光结构,包括如下步骤:

19.s1:在带有纳米图案的硅片上或者玻璃表面上涂覆光刻胶;

20.s2:采用激光干涉光刻技术在光刻胶上定义设计的图形;

21.s3:入射到样片衬底区域的有两束或多束相干激光,相干激光在空间形成与相位差相关的干涉场的明暗间隔分布,实现对光刻胶的周期性曝光;

22.s4:调节激光入射的角度以及样片与光源的距离,经曝光显影后即可得到微纳米复合模具。

23.本发明还揭示一种微纳米复合模具制造方法,所述制造方法制造出所述消反光结构,包括如下步骤:

24.s1:在硅片放入硝酸银和硝酸铜混合液中超声,加入氢氟酸浸泡,再将硅片放入氢氟酸与双氧水的混合溶液中,得到表面有纳米结构的硅片;

25.s2:微米图案的掩膜版导入光刻机,利用一次曝光及显影,在光刻胶上曝光出微米图形。

26.本发明还揭示一种具有纳米结构和微米结构的蛾眼模具的制造方法,所述制造方法首先制造出微纳米复合模具,然后对所述微纳米复合模具进行量产并形成具有纳米结构和微米结构的蛾眼模具。

27.发明通过在纳米蛾眼结构的基础上,加入微米结构,微米结构可以选择硬度相对较大的材料,可以有效的实现既有消反光的效果,又有耐刮擦的效果的结构。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

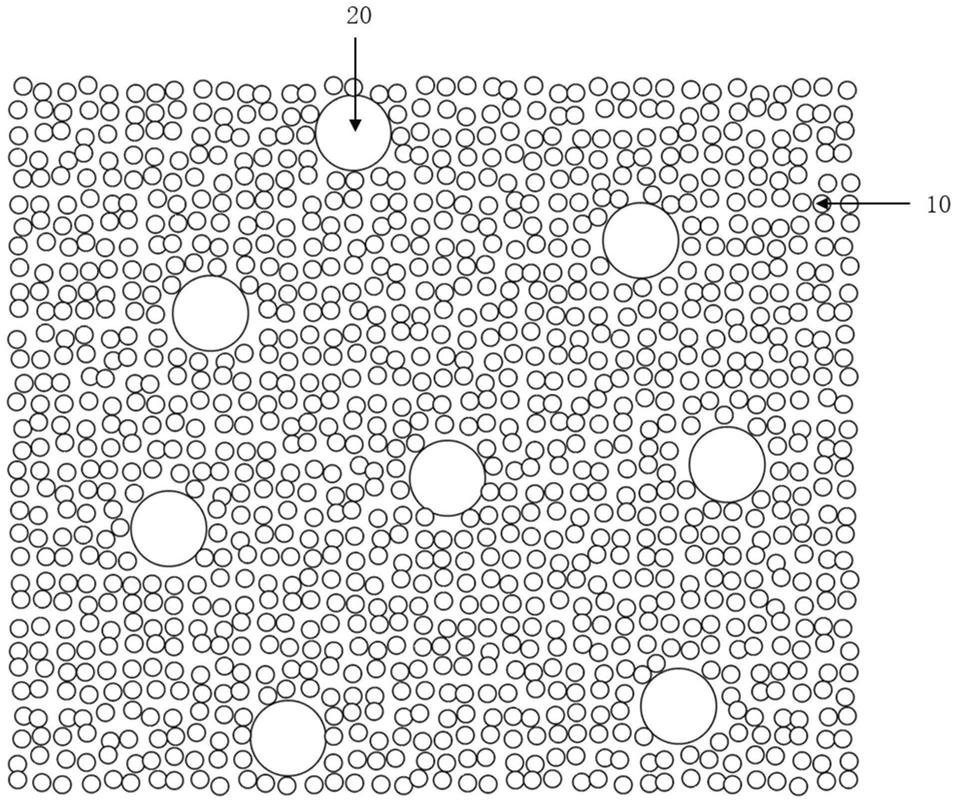

29.图1是本发明的实施例在纳米结构上制作微米结构的俯视图;

30.图2是本发明的实施例在纳米结构上制作微米结构的左视图;

31.图3是本发明的另一个实施例在纳米结构上制作微米结构的俯视图。

具体实施方式

32.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终

相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

33.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

34.本发明一种消反光结构,用于电子屏幕,能实现耐刮擦的效果,也可以实现消反光的效果。

35.如图1和图2所示,本发明消反光结构包括阵列设置的亚波长的纳米结构10和形成在纳米结构10上且呈透明的多个微米结构20,亚波长的纳米结构10和微米结构20可以是随机分布或者规则分布,其大小、深度、面型、分布位置、疏密等可以是规则的或者随机分布。

36.在本实施例中,多个微米结构20的密度远小于阵列设置的纳米结构10的密度。

37.纳米结构10利用电子束曝光、纳米球光刻技术、激光干涉曝光技术、化学合成纳米掩膜后刻蚀、金属热回流形成纳米掩膜后刻蚀等制造出来。透明的微米结构20的高度高于亚波长的纳米结构10的高度,透明的微米结构20可以利用激光直写光刻、紫外光罩光刻、激光热制造、精密数字机床等制造出来。

38.如图3所示,透明的微米结构20的截面可以是任意形状,可以是半球形或者四边形或者平顶金字塔型。

39.光线经过纳米蛾眼结构,可以实现大于99%的透过率。光线经过微米结构20时,光线仅发生细微的折射,对显示效果几乎没有影响。由于微米结构20分布相对比较稀疏,所以对光线的影响也非常有限。

40.当坚硬物体刮擦纳米结构10和微米结构20时,坚硬物体就会被微米结构20遮挡住。

41.在本实施例中,微米结构20的高度在1微米到80微米之间,其直径在1微米到80微米之间,相邻两个微米结构20之间的间隔距离为2微米到300微米之间;纳米结构10的高度在50nm到600nm之间,其直径在50nm到600nm之间。

42.在本实施例中,纳米结构10可以形成纳米蛾眼结构。

43.本发明在纳米蛾眼结构上加入的微米结构20,这样形成消反光结构。消反光结构既有纳米消反光的结构,又有微米防刮擦结构。

44.其中微米防刮擦结构可以是任意形状,如球冠形和平顶金字塔形等等。纳米蛾眼结构可以利用电子束曝光、纳米球光刻技术、激光干涉曝光技术、化学合成纳米掩膜后刻蚀、金属热回流形成纳米掩膜后刻蚀等制造。微米防刮擦结构可以利用激光直写光刻、紫外光罩光刻、激光热制造、精密数字机床等制造出来。微米防刮擦结构的高度在1微米到80微米之间,其直径在1微米到80微米之间,相邻微米防刮擦结构之间的间隔距离为2微米到300微米之间。纳米蛾眼结构的高度在50nm到600nm之间,直径在50nm到600nm之间。

45.本发明还揭示一种具有纳米结构和微米结构的蛾眼模具的制造方法,该制造方法首先制造出微纳米复合模具,然后采用纳米压印技术、热压成型技术、注塑技术、干法/湿法刻蚀、印刷等对微纳米复合模具进行量产并形成具有纳米结构和微米结构的蛾眼模具。

46.微纳米复合模具的制造方法制造本发明消反光结构。

47.第一实施例:

48.本发明一种微纳米复合模具制造方法,包括如下步骤:

49.s1:将设计图纸转换为机器可识别的版图格式(如gdsii、dxf、bmp、txt等);

50.s2:在硅片或者石英或者普通玻璃板等基板上通过旋涂、狭缝涂布等方式涂覆一层均匀的电子束光刻胶或紫外光刻胶,将步骤s1的版图导入电子束曝光机或激光直写光刻机,采用不同的曝光参数,利用两次曝光及显影,分别在电子束光刻胶或紫外光刻胶上曝光出微米图形和纳米图形。

51.步骤s2中,也可利用等离子体或其他腐蚀性气体、液体将图案从光刻胶进一步转移到沉底,也可得到微纳米复合模具。

52.第二实施例:

53.本发明还揭示另一种微纳米复合模具制造方法,包括如下步骤:

54.s1:将分散在气体界面/液体界面或者基底材料表面上的胶体球(如聚苯乙烯或二氧化硅小球)在硅片或者石英玻璃表面等基板上组装形成单层纳米薄膜,利用该单层纳米薄膜作为纳米图形的掩膜版,采用等离子体或其他腐蚀性气体对胶体球进行刻蚀,得到纳米级图案;

55.s2:在带有纳米图案的硅片或者石英玻璃表面等基板上均匀涂覆光刻胶;将微米图形的掩膜版导入光刻机,采用不同的曝光参数,利用一次曝光及显影,在光刻胶上曝光出微米图形,即可得到微纳米复合模具。

56.针对步骤s2,也可在显影后利用干法或者湿法将微米图案转移到衬底,即可得到微纳米复合模具。

57.上述步骤s1和s2可调换顺序,均可得到满足要求的微纳米复合模具。

58.第三实施例:

59.本发明还揭示另一种微纳米复合模具制造方法,包括如下步骤:

60.s1:在带有纳米图案的硅片上或者石英玻璃表面上均匀涂覆光刻胶;

61.s2:采用激光干涉光刻技术在光刻胶上定义设计的图形;

62.s3:入射到样片衬底区域的有两束或多束相干激光,由于光的干涉特性,相干激光在空间形成与相位差相关的干涉场的明暗间隔分布,实现对光刻胶的周期性曝光;

63.s4:调节激光入射的角度以及样片与光源的距离,经曝光显影后即可得到微纳米复合模具。

64.第四实施例:

65.本发明还揭示另一种微纳米复合模具制造方法,包括如下步骤:

66.s1:将硅片放入硝酸银和硝酸铜混合液中超声,加入氢氟酸浸泡,再将硅片放入氢氟酸与双氧水的混合溶液中,得到表面有纳米结构的硅片;

67.s2:将微米图案的掩膜版导入光刻机,采用不同的曝光参数,利用一次曝光及显影,在光刻胶上曝光出微米图形。

68.步骤s1和步骤s2可调换顺序,均可得到满足要求的微纳米复合模具。

69.微纳米复合模具后,该微纳米复合模具为母模具,可将母模具转移成高分子、无机、金属或复合材质的工作子模具,通过工作模具还可以进行多次图形转移成工作孙子、或

孙孙子模具等,通过工作模具可用多种批量复制方式生产最终产品,其具体方法如下:

70.本发明揭示一种批量复制方法,其通过紫外纳米压印,即将紫外纳米压印胶水均匀涂抹在高分子膜材或者玻璃基底上,通过辊对板或者板对板或者辊对辊等紫外纳米压印设备将模板与胶材压合接触并施以紫外光,通过紫外纳米压印转移到纳米压印胶材上,得到含有为微纳米结构的膜材或玻璃。

71.本发明还揭示一种批量复制方法,其通过热塑纳米压印,即通过加热装置,对热塑型膜材或者涂敷有热塑材料的膜材或玻璃进行加热,再通过辊对板或者板对板或者辊对辊等热塑纳米压印设备将模板与基片压合接触,通过热压印方式将微纳米图案转移到基材上,得到含有微纳米结构的薄膜或者玻璃。

72.本发明还揭示一种批量复制方法,其通过注塑成型,即将含有微纳米结构的工作模具装配到注塑腔体内,通过注塑装置,将热塑型材料熔融后射入注塑腔体,冷却脱模成型,即得到含有微纳米结构的膜片。

73.发明通过在纳米蛾眼结构的基础上,加入微米结构,微米结构可以选择硬度相对较大的材料,可以有效的实现既有消反光的效果,又有耐刮擦的效果的结构。

74.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。