1.本发明涉及农业生产机械技术领域,具体为一种高效自动剥壳机。

背景技术:

2.花生中富含脂肪和蛋白质,既是主要的食用植物油来源,而且又可提供丰富的植物蛋白质。利用花生或脱脂后的花生饼粕的蛋白粉,可直接用于焙烤食用,也可作为肉制品、乳制品、糖果和煎炸食品的原料或添加剂。以花生蛋白粉为原料或添加剂制成的食品,既提高了蛋白质含量,又改善了其功能特性。花生蛋白粉还可以通过高压膨化制成蛋白肉。花生是食用植物油工业的重要原料,利用花生油可制造人造奶油、起酥油、色拉油、调和油等,也可用作工业原料。花生除经简单加工就可食用外,经深加工还可以制成营养丰富,色、香、味俱佳的各种食品和保健品。花生加工副产品花生壳和花生饼粕等可以综合利用,加工增值,提高经济效益。

3.现有的花生剥壳机大部分采用类似滚筒的结构对花生进行破碎,这使得在进行破碎过程中,若在破碎过程中存在堆料情况,采用滚筒式结构对花生进行破碎易使得驱动滚筒的电机负载过大,导致其寿命降低。且采用滚筒结构进行破碎时破碎效率不够高。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种高效自动剥壳机,解决了具备有效解决花生在进行播种过程中,花生的种子与果皮不易分离的问题。

5.为实现上述目的,本发明提供如下技术方案:包括支撑架主体、焊接于所述支撑架主体上端的破壳装置、位于支撑架主体下方的驱动装置、依次套设在驱动装置输出轴上的第一带传动机构和第二带传动机构、由后向前倾斜设置在所述支撑架主体上的上端开口的分层室、平行设于所述分层室上端开口处且可前后滑动的筛分机构以及位于支撑架主体一侧且与第一带传动机构传动连接的传动机构,所述筛分机构将所述分层室划分为分别用于花生种子和果皮的出料的上下两部分;所述破壳装置包括与所述支撑架主体焊接的型铝机架、位于型铝机架内侧的送风机构和破壳机构,与所述型铝机架焊接相固定的花生入料口;所述型铝机架包括四个沿竖直方向布置的支腿、位于同侧相邻的两个支腿之间由上至下依次设置的第一横梁和第二横梁;所述破壳机构包括与所述型铝机架相固定的固定部、通过轴承座与所述型铝机架相固定并具有扇形齿轮的旋转单元、沿其长度方向套设的往复板和卸载板,所述往复板和卸载板之间形成碾碎室,扇形齿轮与所述往复板上的齿条进行啮合,使得所述往复板沿水平方向进行移动。

6.作为本发明的一种优选技术方案,所述固定部包括与所述第一横梁通过螺栓固定的下料板、位于两个第一横梁之间的光杆和支撑板、贯穿所述卸载板和所述支撑板的固定销以及套设在所述固定销上的弹簧,所述固定销的一端直径略大,且其另一端与所述下料

板的侧壁相抵触,所述弹簧的两端分别与所述支撑板和卸载板相抵触,所述卸载板可沿所述固定销的方向对所述弹簧进行压缩,使得所述碾碎室的大小可改变。

7.作为本发明的一种优选技术方案,所述往复板的中央开设有长条通孔,所述往复板的一侧安装有两个相对设置的第一齿条和第二齿条,所述往复板的底部设有两个吊耳,所述吊耳中央具有与所述光杆外径相匹配的通孔。

8.作为本发明的一种优选技术方案,所述卸载板的中央具有与所述旋转单元外径相匹配的第一通孔,其上还开设与所述固定销中部外径相匹配的第二通孔。

9.作为本发明的一种优选技术方案,所述固定部底部延伸形成呈腔体结构的下落部,所述下落部靠近所述送风机构的一侧设有呈四棱台结构的连接部,所述下落部远离所述连接部的一侧设有吹出部,且吹出部、下落部和连接部三者的内部相连通,所述送风机构包括与所述下落部相固定的外壳、与所述第二横梁相固定的电机固定架、位于所述电机固定架上的驱动电机、通过联轴器与所述驱动电机输出轴相连且位于所述外壳内部的扇叶以及用于固定所述扇叶端部且固定在所述第二横梁上的第一轴承座。

10.作为本发明的一种优选技术方案,所述第一带传动机构包括与所述驱动装置输出轴传动连接的第一带轮、第一从动带轮以及套设于两者外侧的第一传动带,所述第二带传动机构包括与第一带轮同轴设于所述驱动装置输出轴上的第二带轮、与所述旋转单元传动连接的第二从动带轮以及套设于两者外侧的第二传动带。

11.作为本发明的一种优选技术方案,所述传动机构包括焊接于所述支撑架主体一侧的延伸杆、固定于所述延伸杆上的第二轴承座、贯穿两个第二轴承座并与所述第一从动带轮传动相连的旋转轴、固定于所述旋转轴远离第一从动带轮一端上的转动杆、贯穿于所述转动杆上的插销以及连杆;所述连杆的前端与所述筛分机构的后部中央铰接,所述连杆的后端与所述插销铰接,以构成曲柄连杆机构。

12.作为本发明的一种优选技术方案,所述分层室包括与支撑架主体焊接固定的支撑板、安装于支撑板上的滑轨,所述支撑板靠近传动机构的一端为开放式结构且形成敞开口。

13.作为本发明的一种优选技术方案,所述筛分机构包括具有多个筛孔的筛分板、固定于所述筛分板后部中央且与连杆相铰接的延伸座以及与所述滑轨相匹配的滑块,所述滑块插接于所述筛分板的两侧。

14.作为本发明的一种优选技术方案,所述花生入料口包括顶部呈楔形收口结构的钣金件、位于所述钣金件底部四角且与所述型铝机架顶部焊接固定的底座,所述钣金件的底端向内收口形成与碾碎室相对应的下料口。

15.与现有技术相比,本技术的技术方案具备以下有益效果:1、该自动剥壳机通过可往复运动的破壳机构对花生进行揉搓类的方式进行破壳,达到较好的破壳效果;2、该自动剥壳机破壳机构具有卸载板,当花生出现堆积情况时,卸载板可在花生的反作用力作用下进行位移,避免将旋转单元憋死,导致该自动剥壳机的驱动装置及其传动用的皮带发生打滑,使得该自动剥壳机寿命及工作效率降低;3、该自动剥壳机通过送风机构,在花生完成了揉搓破壳后,将花生的果皮吹至收集箱内,可将大部分的种子与果皮进行分离;4、小部分种子与果皮未分离的花生落在筛分机构的上方,筛分装置通过曲柄连杆

机构,将再次对种子及果皮进行二次分离。

附图说明

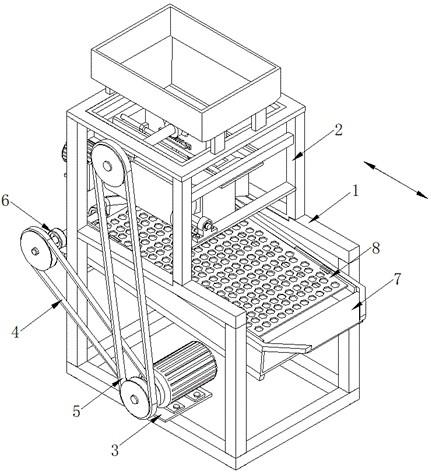

16.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明的整体结构示意图之一;图2是本发明的整体结构示意图之二;图3是本发明的整体结构示意图之三;图4是本发明的整体结构示意图之四;图5是本发明图4中a处放大图;图6是本发明运动状态示意图;图7是本发明破壳装置整体结构示意图;图8是本发明破壳装置整体结构拆分示意图之一;图9是本发明固定部整体结构安装示意图;图10是本发明往复板、卸载板结构示意图;图中:1、支撑架主体;2、破壳装置;21、型铝机架;211、支腿;212、第一横梁;213、第二横梁;22、送风机构;22.1、连接部;221、驱动电机;222、电机固定架;223、扇叶;224、外壳;225、第一轴承座;23、破壳机构;231、固定部;231.1、下落部;231.2、吹出部;2311、下料板;2312、光杆;2313、支撑板;2314、固定销;2315、弹簧;232、旋转单元;233、往复板;2331、长条通孔;2332、第一齿条;2333、第二齿条;2334、吊耳;234、卸载板;2341、第一通孔;2342、第二通孔;24、花生入料口;241、钣金件;242、下料口;243、底座;3、驱动装置;4、第一带传动机构;401、第一带轮;402、第一从动带轮;403、第一传动带;5、第二带传动机构;501、第二带轮;502、第二从动带轮;503、第二传动带;6、传动机构;601、旋转轴;602、延伸杆;603、第二轴承座;604、转动杆;605、插销;606、连杆;7、分层室;701、支撑板;702、敞开口;703、滑轨;8、筛分机构;801、筛分板;802、延伸座;803、滑块。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.实施例1如图1-10所示,本发明提供一种自动剥壳机,包括支撑架主体1、位于支撑架主体1下方的驱动装置3、依次套设在驱动装置3输出轴上的第一带传动机构4和第二带传动机构5、由后向前倾斜设置在支撑架主体1上的分层室7、平行设于分层室7内侧且可沿其长度方向滑动的筛分机构8以及位于支撑架主体1一侧且与第一带传动机构4传动连接的传动机构6,还包括焊接于支撑架主体1上方的破壳装置2,能够使花生在下落过程中对其种子、果皮进行分离,并将果皮吹至收集箱内;破壳装置2用作对花生进行破碎操作,驱动装置3用作旋转单元232和旋转轴601的

动力输入,旋转单元232的旋转将变现为对花生进行类揉搓方式的破壳操作,旋转轴601的旋转将变现为曲柄连杆机构对花生的种子及果皮进行筛分工序,提高了花生破碎过程的效率,驱动装置3通过螺丝与支撑架主体1相固定。第一带传动机构4和第二带传动机构5将驱动装置3的输出扭矩传递至旋转轴601和旋转单元232上。其中第一带轮401和第二带轮501为前后方向与驱动装置3输出轴通过平键传动连接。可减少一个电机,降低了该自动剥壳机的设备生产成本。

19.筛分机构8将分层室7划分为上下共两层结构,两层结构分别用于花生种子、果皮的出料;可通过调整筛分板801上筛分孔的大小,以使得花生的种子及果皮从不同出料口进行出料,当筛分孔比花生种子小时,种子无法从筛分板801落至分层室7下方的第二出料口,此时表现为:在曲柄连杆的作用下,种子从筛分板801上方呈楔形的出料口进行出料,果皮从筛分板801落至分层室7下方的第二出料口进行出料。当筛分孔比花生种子大时,种子从筛分板801落至分层室7下方的第二出料口进行出料,果皮从筛分板801上方呈楔形的出料口处进行出料。

20.破壳装置2包括与支撑架主体1焊接相固定的型铝机架21、位于型铝机架21内侧的送风机构22和破壳机构23,与型铝机架21焊接相固定的花生入料口24;型铝机架21用于破壳装置2整体与支撑架主体1整体的固定,送风机构22用于将完成破碎后的花生果皮吹至收集箱内,破壳机构23将花生进行破碎工序,花生入料口24用于待破碎花生倒入该自动剥壳机中。

21.型铝机架21包括四个沿竖直方向布置的支腿211、位于同侧相邻的两个支腿211之间由上至下依次设置的第一横梁212和第二横梁213;支腿211用于第一横梁212及第二横梁213的固定,使得送风机构22和破壳机构23得以固定。

22.破壳机构23包括与型铝机架21相固定的固定部231、通过轴承座与型铝机架21相固定并具有扇形齿轮的旋转单元232、沿其长度方向套设的往复板233和卸载板234,往复板233和卸载板234之间形成碾碎室,扇形齿轮与往复板233上的齿条进行啮合,使得往复板233沿水平方向进行移动。

23.固定部231用于对往复板233、卸载板234进行限位,同时固定部231的内侧为腔体结构,腔体结构壳用于容纳花生,往复板233和卸载板234之间形成的碾碎室为可调式结构,避免花生出现堆积情况时,导致旋转单元232可能发生的无法正常转动的情况,在驱动装置3处于工作状态时,而其带动得旋转单元232不发生转动,此时可能出现第二传动带503发生打滑的情况,若第二传动带503发生的打滑现象较为明显时,进一步将导致该剥壳机对花生等坚果类的破碎效率降低。

24.进一步的,固定部231包括与第一横梁212通过螺栓固定的下料板2311、位于两个第一横梁212之间的光杆2312和支撑板2313、贯穿卸载板234和支撑板2313的固定销2314以及套设在固定销2314上的弹簧2315,固定销2314的一端直径略大,且其另一端与下料板2311的侧壁相抵触,弹簧2315的两端分别与支撑板2313和卸载板234相抵触,卸载板234可沿固定销2314的方向对弹簧2315进行压缩,使得碾碎室的大小可改变。

25.下料板2311与第一横梁212的底面通过螺栓或焊接的方式进行固定,往复板233套

设在光杆2312上,此时光杆2312相当于往复板233的导轨,往复板233整体是在齿轮齿条的啮合情况下进行移动的,若不对往复板233整体在其倾覆方向进行限位,往复板233可能绕着旋转单元232的轴线进行旋转,光杆2312对往复板233起到限位及导向的作用。固定销2314插入卸载板234和支撑板2313对应的通孔内,且固定销2314的一端延伸并与下料板2311的侧面相抵触,固定销2314用于对卸载板234进行限位,同时,当往复板233和卸载板234之间的碾碎室内侧花生存在堆积情况时(往复板233和卸载板234对花生进行破碎工序相当于是分为两部分力,一部分为具有一定弹性模量的弹簧2315提供给卸载板234的挤压力,另一部分为往复板233对花生的揉搓,通过这两部分力对花生进行破碎工序。弹簧2315相对于花生破碎工序时,其能使得花生在落入碾碎室时能够有一定的挤压力,在对花生进行破碎时,花生的果皮对卸载板234及往复板233的两侧壁存在有反作用力,反作用力在一定范围内时,往复板233和卸载板234对花生进行破壳操作。当反作用力过大即花生出现过多堆积的情况,反作用力将推动卸载板234沿固定销2314方向进行移动,而推动过程表现为弹簧2315的弹性力),使得该自动剥壳机对花生的剥壳效率提高。

26.往复板233的中央开设有长条通孔2331,往复板233的一侧安装有两个相对设置的第一齿条2332和第二齿条2333,往复板233的底部设有两个吊耳2334,吊耳2334中央具有与光杆2312外径相匹配的通孔。

27.长条通孔2331用于往复板233的往复运动,第一齿条2332和第二齿条2333与旋转单元232的齿扇构成齿轮、齿条啮合传动(揉搓进行剥壳的工作状态可分为四个过程:a、当旋转单元232位于如图8所示的位置时,其顺时针旋转,扇形齿只与第一齿条2332相啮合,往复板233整体将变现向右进行移动。b、当旋转单元232继续顺时针进行旋转,在扇形齿的最后一个与第一齿条2332相啮合的齿从第一齿条2332退出时,扇形齿将与第二齿条2333的第一个齿相啮合。c、在扇形齿继续顺时针旋转时,扇形齿将与第二齿条2333持续进行粘合,此时往复板233整体将变现为向左进行移动,可理解为复位。d、在扇形齿继续顺时针旋转,在扇形齿的最后一个与第二齿条2333相啮合的齿从第二齿条2333推出时,扇形齿将与第一齿条2332的第一个齿相啮合。如此反复,即可完成该剥壳机对花生的剥壳工序)。

28.卸载板234的中央具有与旋转单元232外径相匹配的第一通孔2341,其上还开设与固定销2314中部外径相匹配的第二通孔2342。

29.第一通孔2341的内径与旋转单元232的外径相匹配,第二通孔2342与固定销2314的外径相匹配,卸载板234与往复板233之间构成用于对花生进行碾碎的碾碎室。

30.固定部231底部延伸形成呈腔体结构的下落部231.1,下落部靠近送风机构22的一侧设有呈四棱台结构的连接部22.1,下落部231.1远离连接部的一侧设有吹出部231.2,且吹出部231.2、下落部231.1和连接部22.1三者的内部相连通,送风机构22包括与下落部相固定的外壳224、与第二横梁213相固定的电机固定架222、位于电机固定架222上的驱动电机221、通过联轴器与驱动电机221输出轴相连且位于外壳224内部的扇叶223以及用于固定扇叶223端部且固定在第二横梁213上的第一轴承座225。

31.驱动电机221采用较高转速的电机,在其驱动的扇叶223作用下,外壳224的内部将形成气流,气流从连接部吹至吹出部时,可带走已与花生种子分离的果皮,并最终在吹出部侧安装的收集箱进行收集,避免果皮不易收集。

32.第一带传动机构4包括与驱动装置3输出轴传动连接的第一带轮401、第一从动带

轮402以及套设于两者外侧的第一传动带403,第二带传动机构5包括与第一带轮401同轴设于驱动装置3输出轴上的第二带轮501、与旋转单元232传动连接的第二从动带轮502以及套设于两者外侧的第二传动带503。

33.第一带轮401和第二带轮501与驱动装置3的输出轴均通过平键传动连接,通过第一带传动机构4和第二带传动机构5的设置,可减少一个驱动装置3,降低了该自动剥壳机的设备制造成本。第一带传动机构4和第二带传动机构5均采用带传动的方式,带传动的优势在于负载过大时,其自身具有保护的作用,可一定程度提高驱动装置3的工作寿命。

34.传动机构6包括焊接于支撑架主体1一侧的延伸杆602、固定于延伸杆602上的第二轴承座603、贯穿两个第二轴承座603并与第一从动带轮402传动相连的旋转轴601、固定于旋转轴601远离第一从动带轮402一端上的转动杆604、贯穿于转动杆604上的插销605以及连杆606;连杆606的前端与筛分机构8的后部中央铰接,连杆606的后端与插销605铰接,以构成曲柄连杆机构。

35.旋转轴601与第一带轮401通过平键传动连接,延伸杆602用于安装固定第二轴承座603,第二轴承座603用于旋转轴601的旋转并与延伸杆602相固定,旋转轴601靠近转动杆604的端部开设有轴肩,且轴肩上安装卡簧,卡簧对转动杆604进行限位,避免转动杆604沿着旋转轴601的轴向发生位移。连杆606可通过过度配合的方式安装于插销605上或者先将连杆606插入插销605后进行焊接的方向完成连杆606的固定。

36.分层室7包括与支撑架主体1焊接固定的支撑板701、安装于支撑板701上的滑轨703,支撑板701靠近传动机构6的一端为开放式结构且形成敞开口702。

37.支撑板701用于分层室7整体与支撑架主体1的固定,滑轨703用于滑动连接筛分机构8整体,敞开口702避免了连杆606工作时与支撑板701后端发生干涉的情况。

38.筛分机构8包括具有多个筛孔的筛分板801、固定于筛分板801后部中央且与连杆606相铰接的延伸座802以及与滑轨703相匹配的滑块803,滑块803插接于筛分板801的两侧。

39.筛分机构8将分层室7划分为上下共两层的结构,分别对花生的果皮、种子进行筛分出料,延伸座802先与筛分板801进行拼插至预定位置后,可再通过螺丝完成筛分板801和延伸座802的固定。

40.花生入料口24包括顶部呈楔形收口结构的钣金件241、位于钣金件241底部四角且与型铝机架21顶部焊接固定的底座243,钣金件241的底端向内收口形成与碾碎室相对应的下料口242。

41.花生入料口24用于花生等坚果类的添入,且在填入后能够较好的落入碾碎式对其进行破碎工序。

42.具体的,该自动剥壳机对花生的剥壳原理:通过往复板233和卸载板234的侧壁与花生果皮挤压,使得花生与往复板233及卸载板234贴合紧密,在贴合紧密的同时,往复板233可沿着光杆2312的方向做往复运动,可以表现为类揉搓的方式(通过往复板233、卸载板234与花生之间的摩擦力对花生进行剥壳)对贴合紧密的花生果皮进行破碎;该自动剥壳机的高效及高寿命:不同于一般的剥壳机(采用滚筒的方向对花生果皮及种子进行分离),采用滚筒类进行剥壳,滚筒部易发生损坏,且若用金属材质的滚筒对花生进行剥壳,易对花生种子造成破坏,导致后续的花生播种过程中“坏果”情况出现过多。卸载板234通过固定销

2314与支撑板2313相固定,同时弹簧2315套设在固定销2314并与支撑板2313、卸载板234的侧壁相抵触,使得卸载板234可沿着固定销2314的长度方向进行移动,卸载板234为可移动式的设计,对于面对花生在碾碎室出现堆积的情况,可防止堵塞(过多的花生位于碾碎室内,导致往复板233对花生进行类揉搓的方式效率降低)当花生堆积时,花生果皮对卸载板234的作用力较大(此时相对于需要在旋转单元232带动下移动的往复板233两者的作用力也将变大,花生相对于往复板233的摩擦力较大,将使得旋转单元232无法带动往复板233进行移动,即为无法对花生进行剥壳操作),在卸载板234受到较大作用力时,弹簧2315将被压缩,保证花生能始终得到充分挤压力的同时避免旋转单元232的负载较大无法转动的情况。进而提高了该剥壳机的工作效率及寿命。该自动剥壳机对花生的具体工作流程:1、待剥壳的花生从花生入料口24处倒入,在花生下落的过程中,破壳机构23将对花生进行剥壳工序,使得大部分花生的果皮完成破碎,在其自身的重力下,将经过下落部,在经过下落部时,送风机构22将鼓风并将花生的果皮从吹出部吹至收集箱内(果皮的重量相对种子较轻,种子将继续下落,而果皮将从吹出部吹出离开该剥壳机)。2、还有少部分的种子及果皮可能未完全分离,种子及果皮将落在筛分机构8上,通过传动机构6与分层室7构成的曲柄滑块机构,筛分机构8将沿着平行于分层室7的方向做往复运动,种子及果皮在筛分机构8上将进行二次筛分,最终通过分层室7的上下两层结构分别进行出料。

43.该自动剥壳机通过可往复运动的破壳机构对花生进行揉搓类的方式进行破壳,达到较好的破壳效果;该自动剥壳机破壳机构具有卸载板,当花生出现堆积情况时,卸载板可在花生的反作用力作用下进行位移,避免将旋转单元憋死,导致该自动剥壳机的驱动装置及其传动用的皮带发生打滑,使得该自动剥壳机寿命及工作效率降低;该自动剥壳机通过送风机构,在花生完成了揉搓破壳后,将花生的果皮吹至收集箱内,可将大部分的种子与果皮进行分离;小部分种子与果皮未分离的花生落在筛分机构的上方,筛分装置通过曲柄连杆机构,将再次对种子及果皮进行二次分离。

44.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。