1.本发明属于食品加工技术领域,具体涉及一种植物蛋白体系多不饱和脂肪 酸油脂微囊粉及其制备方法和应用。

背景技术:

2.微胶囊技术是指一种利用具有成膜性的天然高分子材料或聚合物将均匀分 散的固、液、气体状态的芯材进行微型包装的技术,得到的微小粒子称为微囊 粉。由于微胶囊技术具有良好的隔绝和控释性能,能够保护生物活性成分,掩 盖不良颜色和气味,广泛应用于食品工业。微胶囊通常包括壁材和芯材两部分, 其中壁材的选择对微囊粉产品的性能起决定性作用。食品微胶囊中大多选用蛋 白类壁材,包括动物蛋白和植物蛋白,其中动物蛋白存在供应不足、资源浪费 的缺点,且过多的动物蛋白摄入可能会增加慢性疾病的患病风险,不利于牛奶 蛋白过敏和乳糖不耐受宝宝以及素食宝宝使用。相比而言,植物蛋白具有环境 友好、营养丰富、健康的优点,可供牛奶蛋白过敏和乳糖不耐受宝宝使用,具 有更好的应用前景。

3.cn110742278a与cn111938160a所披露的植物蛋白微胶囊工艺中油脂含 量可达到50%以上,但是其所选用的油脂为中链甘油三酯、共轭亚油酸甘油酯、 亚麻籽油、葵花籽油等,这些油脂的特性在于多不饱和脂肪酸含量低,或者多 不饱和脂肪酸不饱和键较少,并且由于应用场景的不同,这类技术更注重于解 决植物蛋白应用在微囊粉中的固形物含量以及植物蛋白带来的腥味问题。

4.长链多不饱和脂肪酸,尤其是20碳以上双键大于4个的长链多不饱和脂肪 酸,多来源于霉菌、海洋微生物或海洋生物所产生的油脂,油脂中不饱和脂肪 酸含量高,容易氧化,这些因素使得多不饱和脂肪酸油脂伴有特殊气味。微囊 化不仅仅是为了改变油脂的使用形态,更需要改变油脂的性状,保护包封的油 脂,而植物蛋白乳化性能并不如常用的动物蛋白,在用植物蛋白包埋时候会面 临更大的挑战,若乳化体系不佳会导致微囊粉的表面油太高,则难以掩盖多不 饱和脂肪酸油脂的味道,继而会影响其过氧化值、货架期感官等稳定性指标, 使得产品难以应用于对感官、安全性要求较高的下游食品,如婴配食品、保健 品等领域。然而,降低多不饱和脂肪酸油脂的添加量,其市场价值会受到严重 影响。因此,在不降低多不饱和脂肪酸油脂添加量的前提下,将其与植物蛋白 体系结合制备得到微囊粉是十分必要的。

5.基于以上研究,可以看出改善植物蛋白乳化性能,得到表面油低的微囊粉 对食品加工技术领域具有重大意义。因此,找到一种多不饱和脂肪酸油脂与植 物蛋白体系有效结合制备得到表面油低且溶解性良好的微囊粉是亟需解决的问 题。

技术实现要素:

6.针对现有技术存在的不足和现实实际的需求,本发明的目的在于提供一种 植物

蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方法和应用。采用本发明提 供的方法制备得到的微囊粉表面油低,且溶解性良好,能够更好的应用于食品 行业,具有重大的现实意义。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种植物蛋白体系多不饱和脂肪酸油脂微囊粉, 所述微囊粉的制备原料包括:植物蛋白、单,双甘油脂肪酸酯、磷脂和多不饱和 脂肪酸油脂。

9.本发明通过植物蛋白、单,双甘油脂肪酸酯和磷脂三种组分之间的协同复配 作用,其中植物蛋白作为微囊粉的壁材,具有环境友好、营养丰富、健康的优 点,可供牛奶蛋白过敏和乳糖不耐受宝宝使用,而单,双甘油脂肪酸酯和磷脂的 添加可以增大植物蛋白的持水、持油性能,使植物蛋白在水中的溶解性以及对 油脂的乳化能力得到很大提升,以解决植物蛋白乳化不佳的问题,得到表面油 低且溶解性良好的微囊粉,从而能够更好的掩盖多不饱和脂肪酸油脂的气味, 以更安全方便地应用于食品行业。

10.本发明所述微囊粉中,植物蛋白、单,双甘油脂肪酸酯和磷脂所构成的乳化 体系质量占微囊粉总质量的15-25%,例如可以是15%、16%、17%、18%、19%、 20%、21%、22%、23%、24%或25%等,但不限于所列举的数值,该范围内的 其他数值同样适用。

11.优选地,所述植物蛋白、单,双甘油脂肪酸酯和磷脂的质量比为 (15-20):(0.5-2):(0.1-1),例如可以是15:0.5:0.1、15:0.5:0.4、15:0.5:0.6、15:0.5:0.8、 15:0.5:1、18:0.5:0.1、18:0.5:0.4、18:0.5:0.6、18:0.5:0.8、18:0.5:1、20:0.5:0.1、 20:0.5:0.4、20:0.5:0.6、20:0.5:0.8、20:0.5:1、15:1:0.1、15:1:0.4、15:1:0.6、15:1:0.8、 15:1:1、18:1:0.1、18:1:0.4、18:1:0.6、18:1:0.8、18:1:1、20:1:0.1、20:1:0.4、20:1:0.6、 20:1:0.8、20:1:1、15:2:0.1、15:2:0.4、15:2:0.6、15:2:0.8、15:2:1、18:2:0.1、18:2:0.4、 18:2:0.6、18:2:0.8、18:2:1、20:2:0.1、20:2:0.4、20:2:0.6、20:2:0.8或20:0.5:1等, 但不限于所列举的数值,该范围内未列举的数值同样适用。

12.本发明通过优选所述植物蛋白、单,双甘油脂肪酸酯和磷脂的质量比,能够 保证所述微囊粉的表面油低且溶解性良好,实现植物蛋白乳化良好的目的,且 避免过多的蛋白质成分造成乳液粘度过大,易在制备微胶囊的过程中发生变性 而影响乳化性能的问题,所制备的微胶囊粉稳定性良好。

13.单,双甘油脂肪酸酯是一类具有乳化作用的脂肪酸酯的统称,优选地,所述 单,双甘油脂肪酸酯包括单,双甘油硬脂酸酯、单,双甘油棕榈酸酯、单,双甘油月 桂酸酯、单,双甘油山嵛酸酯、柠檬酸脂肪酸甘油酯、琥珀酸单甘油酯、双乙酰 酒石酸单双甘油酯或乙酰化单,双甘油脂肪酸酯中的任意一种或至少两种的组 合,组合例如可以是单,双甘油棕榈酸酯和单,双甘油月桂酸酯的组合或单,双甘 油山嵛酸酯和柠檬酸脂肪酸甘油酯的组合等,其余任意的组合方式均可选择, 在此便不再一一赘述。

14.优选地,所述植物蛋白的来源包括豌豆蛋白粉、大豆分离蛋白粉、火麻仁 蛋白粉、紫苏籽蛋白粉、亚麻籽蛋白粉、大米蛋白粉或鹰嘴豆蛋白粉中的任意 一种或至少两种的组合,组合例如可以是豌豆蛋白粉和大豆分离蛋白粉的组合 或大豆分离蛋白粉和火麻仁蛋白粉的组合等,其余任意的组合方式均可选择, 在此便不再一一赘述,优选豌豆蛋白粉和/或大豆分离蛋白粉。

15.本发明中所述磷脂可选自市面上常见的大豆磷脂、卵磷脂或葵花磷脂,性 状可为

粉末状也可为液态,标准达到食品级的即可,在本发明的实施例中,由 于采用全植物基原料,磷脂的来源为葵花磷脂。

16.本发明中,所述多不饱和脂肪酸油脂包含多不饱和脂肪酸。

17.优选地,所述多不饱和脂肪酸油脂中二十碳以上且不饱和双键大于四个的 多不饱和脂肪酸质量含量大于35%,例如可以是35%或40%等,但不限于所列 举的数值,该范围内的其他数值同样适用。

18.优选地,所述多不饱和脂肪酸油脂包含二十二碳六烯酸(docosahexaenoicacid,dha)、花生四烯酸(arachidonic acid,ara)或二十碳五烯酸 (eicosapentaenoic acid,epa)中的任意一种或至少两种的组合,组合例如可以 是dha和ara的组合或dha和epa的组合等,其余任意的组合方式均可选 择,在此便不再一一赘述。

19.所述的多不饱和脂肪酸油脂中,含量越高包埋难度越大,在申请人所生产 的多不饱和脂肪酸油脂中,其多不饱和脂肪酸含量可达到45%以上,进而可达 到50%以上。

20.在所述的多不饱和脂肪酸油脂中,尤其是含有dha的油脂,主要来源于藻 类,具有六个不饱和双键,特殊气味明显,包埋难度最大,如果对dha可以实 现高包埋率,可以合理预测当采用其他的多不饱和脂肪酸油脂时,能够达到更 高的包埋率。

21.本发明中,所述微囊粉的制备原料还包括油相抗氧化剂和/或水相抗氧化 剂。

22.优选地,所述油相抗氧化剂包括维生素e、抗坏血酸棕榈酸酯、迷迭香、 茶多酚或黄酮类化合物中的任意一种或至少两种的组合,组合例如可以是维生 素e和抗坏血酸棕榈酸酯的组合或迷迭香和黄酮类化合物的组合等,其余任意 的组合方式均可选择,在此便不再一一赘述。

23.优选地,所述水相抗氧化剂包括维生素c(vc)钠、抗坏血酸、抗坏血酸 盐或异抗坏血酸盐中的任意一种或至少两种的组合,组合例如可以是vc钠和 抗坏血酸的组合或抗坏血酸和抗坏血酸盐的组合等,其余任意的组合方式均可 选择,在此便不再一一赘述。

24.本发明中,所述微囊粉的制备原料还包括酸度调节剂、抗结剂或填充剂中 的任意一种或至少两种的组合,组合例如可以是酸度调节剂和抗结剂的组合或 抗结剂和填充剂的组合等,其余任意的组合方式均可选择,在此便不再一一赘 述。

25.优选地,所述酸度调节剂包括食品行业中通用的强酸、强碱、弱酸、弱酸 盐、弱碱、弱碱盐中的任意一种或至少两种的组合,组合例如可以是强酸和强 碱的组合或强碱和弱酸的组合等,其余任意的组合方式均可选择,在此便不再 一一赘述。

26.优选地,所述抗结剂包括磷酸三钙、二氧化硅、亚铁氰化钾或微晶纤维素 硬脂酸镁中的任意一种或至少两种的组合,组合例如可以是磷酸三钙和二氧化 硅的组合或二氧化硅和亚铁氰化钾的组合等,其余任意的组合方式均可选择, 在此便不再一一赘述。

27.优选地,所述微囊粉的制备原料按质量百分含量计包括:植物蛋白15~ 20%、单,双甘油脂肪酸酯0.5~2%、磷脂0.1~1%、多不饱和脂肪酸油脂15~ 30%、油相抗氧化剂0.03~0.2%、水相抗氧化剂1~5%、酸度调节剂0.01~0.1% 和抗结剂0.1~1%,余量为填充剂。

28.本发明中,所述植物蛋白按质量百分含量计可以是15%、15.5%、16%、 16.5%、17%、17.5%、18%、18.5%、19%、19.5%或20%等,但不限于所列举 的数值,该范围内未列举的数值同样适用;所述单,双甘油脂肪酸酯按质量百分 含量计可以是0.5%、0.7%、

0.9%、1.0%、1.2%、1.4%、1.6%、1.8%或2.0%等, 但不限于所列举的数值,该范围内未列举的数值同样适用;所述磷脂按质量百 分含量计可以是0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9% 或1.0%等,但不限于所列举的数值,该范围内未列举的数值同样适用;所述多 不饱和脂肪酸油脂按质量百分含量计可以是15%、17%、19%、20%、22%、24%、 26%、28%或30%等,但不限于所列举的数值,该范围内未列举的数值同样适 用;所述油相抗氧化剂按质量百分含量计可以是0.03%、0.06%、0.09%、0.12%、 0.15%、0.18%或0.2%等,但不限于所列举的数值,该范围内未列举的数值同样 适用;所述水相抗氧化剂按质量百分含量计可以是1%、1.2%、1.4%、1.8%、 2%、2.5%、3%、3.5%、4%、4.5%或5%等,但不限于所列举的数值,该范围 内未列举的数值同样适用;所述酸度调节剂按质量百分含量计可以是0.01%、 0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%或0.1%等,但 不限于所列举的数值,该范围内未列举的数值同样适用;所述抗结剂按质量百 分含量计可以是0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9% 或1%等,但不限于所列举的数值,该范围内未列举的数值同样适用。

29.第二方面,本发明提供了一种如第一方面所述的植物蛋白体系多不饱和脂 肪酸油脂微囊粉的制备方法,所述制备方法包括如下步骤:

30.(1)将植物蛋白、磷脂、任选的填充剂和任选的酸度调节剂与水混合,剪 切,得到水相溶液;将单,双甘油脂肪酸酯与多不饱和脂肪酸油脂和任选的油相 抗氧化剂混合,得到油相溶液;

31.(2)混合步骤(1)所述的水相溶液和油相溶液,并进行剪切和均质处理, 得到乳液,随后加入任选的水相抗氧化剂,得到混合液;

32.(3)干燥步骤(2)所述的混合液,将干燥后的物料与任选的抗结剂混合, 得到所述植物蛋白体系多不饱和脂肪酸油脂微囊粉。

33.需要说明的是,微囊粉的制备原料采用的磷脂通常是大豆磷脂,呈液态, 往往和油脂一起使用;还有一种是粉末状葵花磷脂,常用在水相中;单,双甘油 脂肪酸酯分液体和固体颗粒两种,液体的单,双甘油脂肪酸酯和油脂混合后使 用,固体的单,双甘油脂肪酸酯需事先溶解在热水中再使用。

34.优选地,步骤(1)所述剪切的速率为6000~10000r/min,例如可以是6000 r/min、6500r/min、7000r/min、7500r/min、8000r/min、8500r/min、9000r/min、 9500r/min或10000r/min等,但不限于所列举的数值,该范围内未列举的数值 同样适用。

35.优选地,步骤(2)所述剪切的速率为6000~10000r/min,例如可以是6000 r/min、6500r/min、7000r/min、7500r/min、8000r/min、8500r/min、9000r/min、 9500r/min或10000r/min等,但不限于所列举的数值,该范围内未列举的数值 同样适用。

36.优选地,步骤(2)所述剪切的时间为15~25min,例如可以是15min、18 min、21min、24min或25min等,但不限于所列举的数值,该范围内未列举 的数值同样适用。

37.优选地,步骤(2)所述均质包括第一均质和第二均质。

38.优选地,所述第一均质的压力为50~80bar,例如可以是50bar、60bar、 70bar或80bar等,但不限于所列举的数值,该范围内未列举的数值同样适用。

39.优选地,所述第二均质的压力为800~900bar,例如可以是800bar、820bar、 840bar、860bar、880bar或900bar等,但不限于所列举的数值,该范围内未 列举的数值同样

适用。

40.优选地,步骤(3)所述干燥包括喷雾干燥。

41.优选地,所述喷雾干燥的进风温度160-240℃,例如可以是160℃、170℃、 180℃、190℃、200℃、210℃、220℃、230℃或240℃等,但不限于所列举的 数值,该范围内未列举的数值同样适用。

42.优选地,所述喷雾干燥的出风温度60-90℃,例如可以是60℃、65℃、70℃、 75℃、80℃、85℃或90℃等,但不限于所列举的数值,该范围内未列举的数值 同样适用。

43.作为优选技术方案,本发明提供了一种如第一方面所述的植物蛋白体系多 不饱和脂肪酸油脂微囊粉的制备方法,所述制备方法包括如下步骤:

44.(1)将植物蛋白、磷脂、填充剂、酸度调节剂与水混合,以6000~10000 r/min的速率剪切,得到所述水相溶液;将单,双甘油脂肪酸酯溶解于多不饱和脂 肪酸油脂中,得到所述油相溶液;

45.(2)混合步骤(1)所述的水相溶液和油相溶液,以6000~10000r/min的 速率剪切15~25min,随后在50~80bar下进行第一均质,并在800~900bar 下进行第二均质,得到乳液,随后加入水相抗氧化剂的水溶液进行混合,得到 混合液;

46.(3)对步骤(2)所述的混合液进行喷雾干燥,所述喷雾干燥的进风温度 为160-240℃,出风温度为60-90℃;将干燥后的物料与抗结剂混合,得到所述 植物蛋白体系多不饱和脂肪酸油脂微囊粉。

47.第三方面,本发明提供了一种如第一方面所述的植物蛋白体系多不饱和脂 肪酸油脂微囊粉在食品制备方面中的应用。

48.本发明制备的微囊粉表面油低,且溶解性良好,使得多不饱和脂肪酸油脂 能够应用于多种食品如乳制品、烘焙食品、饮料等中,尤其适合植物基食品的 应用,有利于动物蛋白敏感人群对于多不饱和脂肪酸的摄入,应用范围广,具 有重要的现实意义。

49.与现有技术相比,本发明的有益效果为:

50.(1)本发明提供了一种植物蛋白体系多不饱和脂肪酸油脂微囊粉,所述微 囊粉包括植物蛋白、单,双甘油脂肪酸酯、磷脂和多不饱和脂肪酸油脂,通过植 物蛋白、单,双甘油脂肪酸酯和磷脂三种组分之间的协同复配作用,可以解决植 物蛋白乳化不佳的问题,得到的微囊粉表面油低,溶解性良好,能够更好的掩 盖多不饱和脂肪酸油脂的气味,从而更好的应用于食品行业;

51.(2)本发明所述植物蛋白体系多不饱和脂肪酸油脂微囊粉中乳化体系植物 蛋白、单,双甘油脂肪酸酯和磷脂具有特定的质量比,可以保证所述微囊粉的表 面油低且溶解性良好,实现植物蛋白乳化良好的目的,使得到的微囊粉具有更 佳的使用性能;

52.(3)本发明所述微囊粉的制备方法简单易行,得到的微囊粉可以用于乳制 品、饮料等多种食品中,能够更好的实现产业化和工业化。

具体实施方式

53.为进一步阐述本发明所采取的技术手段及其效果,以下结合实施例对本发 明做进一步说明。下面通过具体实施方式来进一步说明本发明的技术方案。本 领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发 明的具体限制。

54.下述实施例和对比例中涉及的原料和材料的来源如下:

55.其中,豌豆蛋白粉购自山东健源生物有限公司;大豆分离蛋白粉购自山东 御馨有限公司;鹰嘴豆蛋白粉购自山东健源生物有限公司;紫苏籽蛋白粉购自 国豪生物有限公司;葵花磷脂购自郑州福宏生物有限公司;固体玉米糖浆购自 嘉吉生化有限公司;葡萄糖浆购自嘉吉生化有限公司;藻油dha为嘉必优生物 技术(武汉)有限公司生产,dha含量为45%。

56.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或 条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可 通过正规渠道商购获得的常规产品。

57.实施例1

58.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,所述制备方法包括以下步骤:

59.(1)将18份豌豆蛋白粉、0.5份葵花磷脂、51份固体玉米糖浆、0.01份 柠檬酸钠,称量好后混匀,并分散在180份80℃的水中,在8000r/min下剪切, 使之完全溶解,得到水相溶液;在40℃下将1份单硬脂酸甘油酯分散于26份 藻油dha中,并与抗坏血酸棕榈酸酯混合,搅拌均匀,得到油相溶液;

60.(2)将步骤(1)所述的油相溶液加入到水相溶液中,控制体系温度在50℃ 以下,在8000r/min下剪切20min,随后在60bar和850bar下分别进行第一均 质和第二均质,得到乳液;将3份vc钠分散于80℃下的4.5份水中,开启搅 拌至完全溶解,并与所述的乳液混合,得到混合液;

61.(3)将步骤(2)所述的混合液经过喷雾干燥,喷雾干燥进风温度200℃, 出风温度70℃;将干燥后的物料和0.5份磷酸三钙投入到双锥混合机中,正反 转各15min,得到所述的植物蛋白体系多不饱和脂肪酸油脂微胶囊粉。

62.实施例2

63.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,所述制备方法包括以下步骤:

64.(1)将15份大豆分离蛋白粉、0.1份葵花磷脂、70份葡萄糖浆、0.01份 柠檬酸钠,称量好后混匀,并分散在180份80℃的水中,在6000r/min下剪切, 使之完全溶解,得到水相溶液;在40℃下将0.5份柠檬酸脂肪酸甘油酯分散于 15份藻油dha中,并与维生素e混合,搅拌均匀,得到油相溶液;

65.(2)将步骤(1)所述的油相溶液加入到水相溶液中,控制体系温度在50℃ 以下,在6000r/min下剪切20min,随后在50bar和800bar下分别进行第一均 质和第二均质,得到乳液;将1份抗坏血酸分散于80℃下的3份水中,开启搅 拌至完全溶解,并与所述乳液混合,得到混合液;

66.(3)将步骤(2)所述的混合液经过喷雾干燥,喷雾干燥进风温度160℃, 出风温度60℃;将干燥后的物料和0.1份二氧化硅投入到双锥混合机中,正反 转各15min,得到所述的植物蛋白体系多不饱和脂肪酸油脂微胶囊粉。

67.实施例3

68.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,所

述制备方法包括以下步骤:

69.(1)将20份鹰嘴豆蛋白粉、1份葵花磷脂、40.7份固体玉米糖浆、0.1份 柠檬酸钠,称量好后混匀,并分散在180份80℃的水中,在10000r/min下剪切, 使之完全溶解,得到水相溶液;在40℃下将2份双乙酰酒石酸单双甘油酯分散 于30份藻油dha中,搅拌至完全混合,得到油相溶液;

70.(2)将步骤(1)所述的油相溶液加入到水相溶液中,控制体系温度在50℃ 以下,在10000r/min下剪切20min,随后在80bar和900bar下分别进行第一 均质和第二均质,得到乳液;将5份vc钠分散于80℃下的7.5份水中,开启 搅拌至完全溶解,并与所述乳液混合,得到混合液;

71.(3)将步骤(2)所述的混合液经过喷雾干燥,喷雾干燥进风温度240℃, 出风温度90℃;将干燥后的物料和1份磷酸三钙投入到双锥混合机中,正反转 各15min,得到所述的植物蛋白体系多不饱和脂肪酸油脂微胶囊粉。

72.实施例4

73.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,所述制备方法包括以下步骤:

74.(1)将18份豌豆蛋白粉、0.5份葵花磷脂和51份固体玉米糖浆,称量好 后混匀,并分散在180份80℃的水中,在8000r/min下剪切,使之完全溶解, 得到水相溶液;在40℃下将1份单硬脂酸甘油酯分散于26份藻油dha中,并 与抗坏血酸棕榈酸酯混合,搅拌均匀,得到油相溶液;

75.(2)将步骤(1)所述的油相溶液加入到水相溶液中,控制体系温度在50℃ 以下,在8000r/min下剪切20min,随后在60bar和850bar下分别进行第一均 质和第二均质,得到乳液;将3份vc钠分散于80℃下的4.5份水中,开启搅 拌至完全溶解,并与所述的乳液混合,得到混合液;

76.(3)将步骤(2)所述的混合液经过喷雾干燥,喷雾干燥进风温度200℃, 出风温度70℃;将干燥后的物料投入到双锥混合机中,正反转各15min,得到 所述的植物蛋白体系多不饱和脂肪酸油脂微胶囊粉。

77.实施例5

78.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,与实施例1的区别仅在于,所述豌豆蛋白粉等量替换为紫苏籽蛋白粉,其 余工艺参数与实施例1保持一致。

79.实施例6

80.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,与实施例1的区别仅在于,所述单硬脂酸甘油酯等量替换为琥珀酸单甘油 酯,其余工艺参数与实施例1保持一致。

81.实施例7

82.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,与实施例1相比,所述18份豌豆蛋白粉替换为12份豌豆蛋白粉,0.5份葵 花磷脂替换为0.1份葵花磷脂,填充剂根据乳化体系使最终原料份数达到100 份,其余工艺参数与实施例1保持一致。

83.实施例8

84.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,与实施例1相比,所述18份豌豆蛋白粉替换为20份豌豆蛋白粉,1份单 硬脂酸甘油酯替换为0.3份单硬脂酸甘油酯,填充剂根据乳化体系使最终原料 份数达到100份,其余工艺参数与实施例1保持一致。

85.实施例9

86.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,与实施例1相比,所述18份豌豆蛋白粉替换为15份豌豆蛋白粉,0.5份葵 花磷脂替换为2份葵花磷脂,填充剂根据乳化体系使最终原料份数达到100份, 其余工艺参数与实施例1保持一致。

87.实施例10

88.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,与实施例1相比,所述18份豌豆蛋白粉替换为25份豌豆蛋白粉,0.5份葵 花磷脂替换为1份葵花磷脂,填充剂根据乳化体系使最终原料份数达到100份, 其余工艺参数与实施例1保持一致。

89.实施例11

90.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,与实施例1的区别仅在于,步骤(2)中所述的油相溶液加入到水相溶液中 进行剪切后,只在850bar下进行一次均质,其余工艺参数与实施例1保持一致。

91.实施例12

92.本实施例提供一种植物蛋白体系多不饱和脂肪酸油脂微囊粉及其制备方 法,与实施例1的区别仅在于,步骤(2)中所述的油相溶液加入到水相溶液中 进行剪切后,只在60bar下进行一次均质,其余工艺参数与实施例1保持一致。

93.对比例1

94.本对比例提供一种微囊粉及其制备方法,与实施例1相比,所述微囊粉的 制备原料不包括单硬脂酸甘油酯,但是豌豆蛋白粉的质量份增加0.97份,葵花 磷脂的质量份增加0.03份,其余工艺参数与实施例1保持一致。

95.对比例2

96.本对比例提供一种微囊粉,与实施例1相比,所述微囊粉的制备原料不包 括磷脂,但是豌豆蛋白粉的质量份增加0.47份,单硬脂酸甘油酯的质量份增加 0.03份,其余工艺参数与实施例1保持一致。

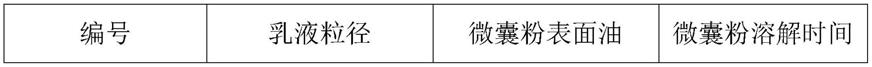

97.针对实施例1-12和对比例1-2得到的乳液做乳化性实验,针对实施例1-12 和对比例1-2得到的微囊粉做表面油测定实验和溶解性实验。具体操作步骤如 下:

98.乳化性实验:取实施例1-12和对比例1-2中得到的乳液300ml,置于500 ml玻璃烧杯中,放置24h后,观察是否分层,并检测乳液中油滴粒径;

99.表面油测定实验:称取50.00g的实施例1-12和对比例1-2得到的微囊粉粉 剂于250ml的三角烧瓶,加入100ml的石油醚,振摇1min,静置分层,将 上清液滤入恒重的平底烧瓶中。然后再加入100ml的石油醚,冲洗碘量瓶及瓶 内的粉剂,合并滤入平底烧瓶中。脱溶,然后放入真空烘箱,60℃恒温4h后, 取出放于干燥器中,冷却至室温,于万分之一电子天平

上称量。

100.表面油含量(x%)按下式计算:

101.表面油含量(x%)=(m1-m0)/m

102.式中:m1—平底烧瓶加表面油的质量,g;

103.m0—恒重后平底烧瓶的质量,g;

104.m—称量的粉剂的质量,g。

105.溶解性实验:取实施例1-12和对比例1-2中得到的微囊粉粉剂,放置于40℃ 的水中,观察微囊粉溶解完全的时间。

106.所得的实验结果如下列表1所示:

107.表1

[0108][0109][0110]

结合上表可知,实施例1与对比例1和对比例2相比,实施例1得到的乳 液粒径更小,微囊粉的表面油更低,溶解时间更短,说明单,双甘油脂肪酸酯和 磷脂是微囊粉制备过程中不可缺少的原料,在植物蛋白、单,双甘油脂肪酸酯和 磷脂三种原料的协同复配作用下制备得到的微囊粉的性能更佳;

[0111]

实施例1与实施例4相比,实施例4得到的微囊粉的表面油与溶解性与实 施例1相差不大,表明抗结剂的添加对微囊粉的乳化包埋性能影响不大;

[0112]

实施例1与实施例5相比,实施例5得到的乳液粒径较大,微囊粉的表面 油偏高,溶解时间偏长,说明蛋白粉的来源会影响微囊粉的乳化包埋性能;

[0113]

实施例1与实施例6相比,实施例6得到的微囊粉的表面油与溶解性与实 施例1相差不大,表明采用其他的单,双甘油脂肪酸酯同样能够制备得到优良性 能的微囊粉;

[0114]

实施例1与实施例7-10相比,实施例1得到的微囊粉的乳化包埋性能更好, 说明乳化体系的含量以及植物蛋白、单,双甘油脂肪酸酯和磷脂只有在特定的比 例下才能发挥更优的作用,达到更好的配合效果,得到的微囊粉性能更佳;

[0115]

实施例1与实施例11和实施例12相比,实施例1得到的微囊粉的乳化包 埋性能更好,说明油相溶液和水相溶液混合后的均质次数会影响所制备得到的 微囊粉的乳化包埋性能。

[0116]

综上所述,采用特定比例的植物蛋白、单,双甘油脂肪酸酯和磷脂,通过三 者之间的协调复配作用制备得到的微囊粉的表面油更低,溶解性更好,能够解 决植物蛋白乳化性能不佳的问题,且制备方法简便,能够更好地实现产业化和 工业化,从而更好地应用于食品行业。

[0117]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进 一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不 用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、 改进等,均应包含在本发明的保护范围之内。