1.本发明涉及肉制品卤制加工技术领域,尤其涉及一种真空低温卤制肉类的加工方法及真空低温卤制装置。

背景技术:

2.卤肉,又称之为卤菜,是将初步加工和焯水处理后的原料放在配好的卤汁中煮制而成的菜肴,传统的卤肉大多是将肉类直接放置于卤料中熬煮入味,大火快煮小火慢炖,此类方法在工厂加工过程中所耗能量较多,且煮制过程中会产生大量热量和蒸汽,给实际生产带来一定的安全隐患。

3.随着科技的发展,为了提升工厂规模化生产卤肉的安全性和节能性,采用真空低温对肉类卤制的技术也越来越成熟,现有的真空低温卤制方式大多是将卤汁混合肉类置于锅中进行一定的抽真空处理,后再对锅内卤汁和肉类进行加热搅拌,利用在真空环境下液体沸点较低的原理达到节约能源且降低危险的目的,但是直接采用肉类混合卤汁再抽真空搅拌卤制的方式为了达到卤肉便于咀嚼的口感通常需要长时间卤制,并且在卤制过程中需要搅拌使原料混合均匀,长时间的卤制和搅拌的方式会造成肉制品损耗大,并且卤制该过程中一般都是按照比例将大量的卤汁和肉制品混合卤制,容易造成不同的肉制品对卤汁的吸收程度差异大,不利于工厂加工的品控,给实际生产和加工带来一定的困扰。

技术实现要素:

4.针对现有技术不足,本发明提供一种真空低温卤制肉类的加工方法及真空低温卤制装置,通过肉制品和卤汁混合后置于真空袋中低温按压卤制,提升卤制的入味性的同时减少肉制品的卤制损耗,保证卤制过程的品控,同时采用真空低温卤制装置加工处理,提升卤制的便捷性。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种真空低温卤制肉类的加工方法,所述真空低温卤制肉类的加工方法包括以下步骤:

7.(1)腌制:将新鲜待卤制肉类常温下加入食盐进行腌制,得腌制肉备用;

8.(2)卤汤制备:将卤制的基础配方原料混合后制备卤汤,并将卤汤过滤得卤制液备用;

9.(3)香辛料提取液的制备:将香辛料鼓风干燥后粉碎,得香辛料粉末加入食用酒精进行超声提取,得香辛料提取液备用;

10.(4)焯水:将上述腌制肉于冷水中加热焯水处理,得焯水肉备用;

11.(5)真空低温卤制:将焯水肉放入真空袋中,并在真空袋中加入上述卤制液和香辛料提取液后抽真空,置于真空低温卤制装置中恒温卤制;

12.(6)按压:在上述低温卤制过程中对肉类隔真空袋进行按压处理,根据卤制肉类的品种调节按压的压力,持续卤制按压至完全入味后取出,得卤制肉类。

13.优选的,所述步骤(3)中的香辛料为辣椒、八角和花椒,鼓风干燥的温度为65℃,干燥时间为8h,且粉碎后过60目筛,且提取过程为按照料液比1:12加入60%的食用酒精,60℃下超声提取2h后,取出静置10min分层,减压过滤,50℃旋转蒸发,得香辛料提取液。

14.一种真空低温卤制装置,包括控温箱、控温箱前端铰接的箱门和控温箱内部平行设置的多个加热机构,所述控温箱底部和四周设置有一层水浴层,且水浴层底部设置有第一加热板和第一温度感应器,所述控温箱顶部中央设置有第一电机,所述第一电机输出轴与控温箱内部的第一转动螺杆相连接,且第一转动螺杆下端与控温箱底部转动连接,所述加热机构包括放置板和放置板上方设置的横板,所述放置板中央设置有通孔,第一转动螺杆贯穿通孔与通孔滑动连接,且放置板两侧与控温箱侧壁相固定,所述横板中央设置有中心块,所述第一转动螺杆贯穿中心块与中心块螺纹连接,所述横板两端与控温箱内壁滑动连接,所述横板下端左右两侧对称设置有侧板,两侧的侧板之间的前后两侧对称转动连接有第二转动螺杆,所述第二转动螺杆一端穿过侧板与第二电机输出轴相连接,所述第二转动螺杆两端对称设置有按压机构,所述放置板内部为中空结构,且放置板两端通过与连通口与水浴层相连通。

15.优选的,所述按压机构包括滑块和滑块下端连接的u型板,所述第二转动螺杆贯穿滑块与滑块螺纹连接,且滑块上端与横板底部滑动连接,所述u型板内部转动连接有按压辊。

16.优选的,所述滑块底部设置有插槽,所述u型板顶部设置有t型块,所述t型块插入插槽内部,且t型块顶部与插槽上端通过多个挤压弹性件相连接。

17.优选的,所述按压辊外部包裹一层弹性层,且弹性层外部设置多个挤压凸块。

18.优选的,所述第二转动螺杆中央两侧对称设置有限位板。

19.优选的,所述控温箱顶部设置有蒸汽发生器,所述蒸汽发生器通过连通管与控温箱内部背板上多个蒸汽管相连通,所述蒸汽管上开设多个蒸汽口。

20.优选的,所述放置板上端两侧对称设置有放置槽,且放置槽底部呈九宫格型,且放置槽底部九宫格下端连接有第二温度感应器,且放置板中空层内部下端设置有第二加热板。

21.优选的,所述箱门上设置有控制器,且控制器上设置有显示屏和多个控制按钮,所述控制按钮与第一电机、第一加热板、第二加热板电性连接,显示屏与第一温度感应器、第二温度感应器信号连接。

22.与现有技术相比,本发明提供了一种真空低温卤制肉类的加工方法及真空低温卤制装置,具备以下有益效果:

23.1、本发明通过真空袋将卤制液和肉产品混合后抽真空再加热,能够有效控制卤制液和肉产品的混合比例,保证后期所得卤肉的品控,防止大锅混卤过程中肉类卤制不均匀的现象,并且通过卤制过程中的按压处理,使得肉类能够更快的吸收卤制液,提升卤制的效率,并且提升后期卤肉的口感,同时减少肉类在卤制过程中的损失率。

24.2、本发明装置中,通过控温箱、水浴层、第一电机、第一转动螺杆、第一加热板、第一温度感应器、放置板、横板、侧板、滑块;、u型板、按压辊、放置槽、通孔、中心块、连通口、第二加热板、第二温度感应器、第二转动螺杆的设置,能够有效将真空袋中肉制品和卤制液采用水浴恒温加热,同时通过调节第一电机和第二电机使得按压辊以一定的压力和速度对卤

制的肉类进行按压处理,提升肉类的卤制效率和口感,并且通过放置槽、第二加热板和第二温度感应器精准控制对肉类卤制的温度,防止肉类卤制过程中受热不均。

25.3、通过蒸汽发生器、连通管、蒸汽管、蒸汽口的设置,保证控温箱内部温度的均匀性,方便卤制过程中肉类受热均匀,同时提升卤制的效率。

附图说明

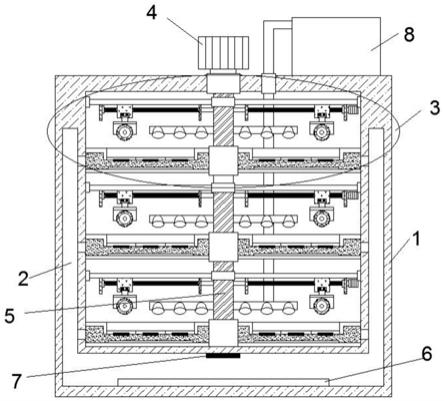

26.图1为本发明装置正视剖面结构示意图;

27.图2为本发明装置侧视剖面结构示意图;

28.图3为本发明装置正视结构示意图;

29.图4为本发明装置加热机构结构示意图;

30.图5为本发明装置按压机构结构示意图;

31.图6为本发明装置放置板俯视结构示意图。

32.图中:1、控温箱;2、水浴层;3、加热机构;4、第一电机;5、第一转动螺杆;6、第一加热板;7、第一温度感应器;8、蒸汽发生器;9、箱门;10、控制器;11、显示屏;12、控制按钮;13、连通管;14、蒸汽管;15、蒸汽口;16、放置板;17、横板;18、侧板;19、滑块;20、u型板;21、按压辊;22、放置槽;23、通孔;24、中心块;25、连通口;26、第二加热板;27、第二温度感应器;28、第二转动螺杆;29、限位板;30、插槽;31、t型块;32、挤压弹性件;33、弹性层;34、挤压凸块;35、第二电机;36、按压机构。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

34.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.实施例1:

36.参照图1-6,一种真空低温卤制装置,包括控温箱1、控温箱1前端铰接的箱门9和控温箱1内部平行设置的多个加热机构3,所述控温箱1底部和四周设置有一层水浴层2,且水浴层2底部设置有第一加热板6和第一温度感应器7,所述控温箱1顶部中央设置有第一电机4,所述第一电机4输出轴与控温箱1内部的第一转动螺杆5相连接,且第一转动螺杆5下端与控温箱1底部转动连接,所述加热机构3包括放置板16和放置板16上方设置的横板17,所述放置板16中央设置有通孔23,第一转动螺杆5贯穿通孔23与通孔23滑动连接,且放置板16两侧与控温箱1侧壁相固定,所述横板17中央设置有中心块24,所述第一转动螺杆5贯穿中心块24与中心块24螺纹连接,所述横板17两端与控温箱1内壁滑动连接,所述横板17下端左右两侧对称设置有侧板18,两侧的侧板18之间的前后两侧对称转动连接有第二转动螺杆28,所述第二转动螺杆28一端穿过侧板18与第二电机35输出轴相连接,所述第二转动螺杆28两端对称设置有按压机构36,所述放置板16内部为中空结构,且放置板16两端通过与连通口25与水浴层2相连通。

37.为了方便对卤制品进行按压处理,优选的,所述按压机构36包括滑块19和滑块19下端连接的u型板20,所述第二转动螺杆28贯穿滑块19与滑块19螺纹连接,且滑块19上端与横板17底部滑动连接,所述u型板20内部转动连接有按压辊21。

38.为了提升按压过程中的稳定性,防止按压辊21与肉类接触的压力过大造成真空袋损坏,优选的,所述滑块19底部设置有插槽30,所述u型板20顶部设置有t型块31,所述t型块31插入插槽30内部,且t型块31顶部与插槽30上端通过多个挤压弹性件32相连接。

39.为了防止按压时对肉类表面造成破坏,优选的,所述按压辊21外部包裹一层弹性层33,且弹性层33外部设置多个挤压凸块34。

40.为了防止滑块19移动位置偏离,优选的,所述第二转动螺杆28中央两侧对称设置有限位板29。

41.为了提升控温箱1内部的恒温性,优选的,所述控温箱1顶部设置有蒸汽发生器8,所述蒸汽发生器8通过连通管13与控温箱1内部背板上多个蒸汽管14相连通,所述蒸汽管14上开设多个蒸汽口15。

42.为了方便控制卤制品受热均匀,优选的,所述放置板16上端两侧对称设置有放置槽22,且放置槽22底部呈九宫格型,且放置槽22底部九宫格下端连接有第二温度感应器27,且放置板16中空层内部下端设置有第二加热板26。

43.为了方便对装置进行控制和观察,优选的,所述箱门9上设置有控制器10,且控制器10上设置有显示屏11和多个控制按钮12,所述控制按钮12与第一电机4、第一加热板6、第二加热板26电性连接,显示屏11与第一温度感应器7、第二温度感应器27信号连接。

44.实施例2:

45.一种真空低温卤制鸭腿的加工方法,包括以下步骤:

46.(1)将新鲜鸭腿按照质量比50∶1加入食盐进行腌制2h,得腌制鸭腿备用;

47.(2)卤汤制备:称取八角5g、小茴香4g、香叶5g、草果7g、甘草3g、白芷1g、砂仁0.7g、白寇1g、草寇1g、干姜5g,食盐25g、白砂糖10g、酱油老抽10g、大豆油20g加入2000ml的清水煮沸后,继续保持微沸状态2h,过滤,得到卤制液备用;

48.(3)香辛料提取液的制备:将辣椒、八角、花椒三种香辛料样品均放入托盘中,托盘置于鼓风干燥箱于65℃干燥8h后,取出冷却后,使用高速粉碎机粉碎3min后停机器,连续粉碎两次后过60目筛,香辛料样品称取50g(料液比1:12)于1000ml烧杯中,加入600ml 60%的食用酒精,保鲜膜密封后开个小孔,60℃下超声提取2h后,取出静置10min分层,减压过滤,50℃旋转蒸发浓缩定容至500ml容量瓶中,得到辣椒提取液、八角提取液、花椒提取液备用;

49.(4)焯水:将上述鸭腿腌制完成后进行焯水5~10min;将腌制后的鸭腿、卤制液、辣椒提取液、八角提取液、花椒提取液按质量比1∶3.5∶0.4∶0.15∶0.1放入真空袋中,抽真空后放入调制到65℃的上述实施例1中的真空低温卤制装置中进行卤制;8h后结束卤制,且在卤制过程中调节第一电机4,使得按压辊21对放置在放置槽22上的真空袋内部的鸭腿进行来回往复的按压。

50.对比例1:

51.一种鸭腿的卤制方法:采用上述实施例2中相同的鸭腿处理方法和卤制汁、香辛料提取液的制备方法,并按照实施例2中的比例将鸭腿和卤制汁、香辛料提取液混合,置于加热锅中大火煮开后小火煮制5h,得到卤制鸭腿。

52.对比例2:

53.一种鸭腿的真空低温卤制方法:采用上述实施例2中相同的鸭腿处理方法和卤制汁、香辛料提取液的制备方法,并按照实施例2中的比例将鸭腿和卤制汁、香辛料提取液混合,置于真空低温加热锅中抽真空,将温度调节至65℃,搅拌卤制8h,得到卤制鸭腿。

54.检测:

55.对上述实施例2和对比例1-2所制得卤制鸭腿进行检测:

56.(1)感官评价

57.参照williams的九点评分法对酱卤鸭腿感官品质进行评价,感官品质评价项目包括嫩度、风味、多汁性和色泽,各项目按照0~4、4~8、8~12、12~16、16~20五个等级对酱卤鸭腿感官品质进行评分,感官品质评分结果为上述嫩度、风味、多汁性和色泽评分的总和。由5名评定者组成感官评定小组。

58.感官品质评分结果为上述嫩度、风味、多汁性和色泽评分的总和。

59.(2)持水性测定

60.参考sandro的方法进行持水性的测定,并在此基础上进行适当修改。将卤鸭腿样品称重(m1),在4℃下离心20min后再次称重(m2),随后在105℃恒温干燥箱内干燥至恒重,再次称重(m3)。每个样品平行测6次,持水性按下式进行计算:

61.持水性=(m

1-m2)/(m

1-m3)

×

100%

62.式中:m1表示卤鸭腿肉离心前的重量,g;m2表示离心后的重量,g;m3表示干燥后的重量,g。

63.(3)蒸煮损失计算

64.蒸煮损失=m1/m2×

100%

65.式中:m1表示卤制后酱卤鸭腿质量,g;m2表示卤制前鸭腿质量,g。

66.具体检测结果如下表所示:

67.组别实施例2对比例1对比例2感官评价908586持水性(%)66.566062.47蒸煮损失(%)9.8220.5714.86

68.由上表可知,本技术所制备的卤鸭腿相较于传统的卤制方法和普通真空低温卤制方法具有更佳优越的持水性和较低的蒸煮损失,同时通过按压处理提升卤制的鸭腿的口感和风味,提升卤制品的品质。

69.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。