1.本发明属于食品加工技术领域,尤其是指一种植物高蛋白米乳及其制作方法。

背景技术:

2.随着人们生活水平的提高,越来越多的消费者更加注重自身健康,高蛋白、低脂肪、低碳水的饮食方式逐渐受到青睐。蛋白质是人体重要的营养物质之一,是一切生命的物质基础,也是机体细胞的重要组成部分。饮食中如果缺少蛋白质,机体生命活动就会受到影响。市面上单纯蛋白补充剂虽能提供高质量的蛋白质,但因其口感不佳等问题,市场接受度较低。因此,高蛋白食品的研究十分必要。

3.我国是大米的主要生产和消费国家,大米产量居世界首位,约有三分之二以上的人口主要摄取大米。米乳是通过一系列加工技术如均质、乳化、糖化、混合等制成的营养饮料,产品种类有精米乳、糙米乳、复合米乳和发酵米乳等。米乳属于植物奶,不含乳糖,对于“乳糖不耐症”患者极其友好。但是,较多米乳饮料的蛋白含量在0%-2%,达不到高蛋白含量的标准(高蛋白的含量要求为每100g的含量≥20%nrv或者100ml的含量≥10%nrv或者每420kj的含量≥10%nrv或者每100g的蛋白含量≥6g)。因此,开发出一款蛋白质含量较高的米乳饮料,对填补市场缺口和对有高蛋白饮食的消费者来说尤为重要。

4.液体饮料对蛋白质的热稳定性要求较高,如果产品的工艺或配方设计不合理,蛋白质容易变性形成沉淀,也因此市面上的蛋白补充剂多以固体为主。本发明以大米为原料,采用碱提酸沉的方式制备出高纯度蛋白,在此基础上,将酶水解和高压均质的工艺相结合,使得本发明制得的高蛋白米乳饮料的稳定性大幅提高,同时不会产生异味,也将大米中的营养物质保留了下来。

5.目前关于普通米乳制作的专利已有很多,对于高蛋白米乳,目前存在的专利是在米的基础上添加了乳清蛋白粉、豆粕或者其他蛋白含量高的外源物,纯大米蛋白的高蛋白米乳饮料还未公开存在。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种稳定性较好的纯植物高蛋白米乳的制作方法。本发明的制作方法能够填补市场上高蛋白米乳的空缺,且在提高米乳稳定性的基础上节约了酶成本。

7.一种植物高蛋白米乳的制作方法,包括以下步骤:

8.(1)、碱提酸沉法提取大米中的大米蛋白;

9.(2)、将步骤(1)中所得大米蛋白调浆至质量浓度为5-8wt%,即蛋白浆液,向所述蛋白浆液中加入复合酶,混合均匀进行酶解反应,灭酶后得到半成品高蛋白米乳;

10.(3)、对步骤(2)中所述半成品高蛋白米乳进行均质、灌装、灭菌后得到所述纯植物高蛋白米乳;所述纯植物高蛋白米乳中蛋白质的含量高于6g/100ml。

11.在本发明的一个实施例中,步骤(1)中,所述碱提酸沉法中碱提所用氢氧化钠的浓

度为0.05-0.5wt%,碱提时间为3-5h。

12.在本发明的一个实施例中,步骤(1)中,所述碱提酸沉法中酸沉所用盐酸的浓度为3-8wt%,酸沉至蛋白等电点,ph值为4.5-5.0。

13.所述复合酶为蛋白质氨酰胺酶、中温淀粉酶和中性蛋白酶或者谷氨酰胺酶、中温淀粉酶和中性蛋白酶混合所得。

14.在本发明的一个实施例中,所述蛋白质谷氨酰胺酶或谷氨酰胺酶的添加量为所述蛋白浆液中米蛋白的0.01-0.3wt%。

15.在本发明的一个实施例中,所述中温淀粉酶的添加量为所述蛋白浆液中米蛋白的0.1-0.5wt%。

16.在本发明的一个实施例中,所述中性蛋白酶的添加量为所述蛋白浆液中米蛋白的0.1-0.5wt%。

17.在本发明的一个实施例中,步骤(2)中,所述酶解反应条件为55℃-65℃酶解液化2-3h。

18.在本发明的一个实施例中,步骤(2)中,所述灭酶的条件为温度85-100℃,时间10-20min。

19.在本发明的一个实施例中,步骤(3)中,所述均质的过程包括:所述的半成品高蛋白米乳的一级均质压力为10-30mpa,二级均质压力为30-100mpa。

20.在本发明的一个实施例中,步骤(3)中,所述灭菌的条件为温度115-135℃,时间15-25min。

21.本发明还提供了所述制作方法所得植物高蛋白米乳。

22.本发明的上述技术方案相比现有技术具有以下优点:

23.本发明提供的一种稳定性较好的纯植物高蛋白米乳的制作方法,以碱提酸沉法自制的米蛋白为原料,制备出高蛋白米乳,能够填补市场上高蛋白米乳的空缺;通过将淀粉酶、蛋白酶和蛋白质谷氨酰胺酶共同作用于米蛋白浆,能够提高成品高蛋白米乳的稳定性,且节约了酶成本;同时没有额外添加稳定剂,不会产生异味,也较好的保留了大米中的营养物质。

24.本发明采用蛋白质谷氨酰胺酶或谷氨酰胺酶可以作用在蛋白质的酰胺基上,将其转化为亲水的羧基,展开蛋白的高级结构,暴露其疏水性区域,改善蛋白的溶解性、乳化性等。这让米乳产品口感更佳细腻,并且可以提升稳定性,防止沉淀。又因为其并非水解蛋白,所以不会产生鲜味和苦味。

25.同时,利用淀粉酶会水解淀粉,产生甜味;蛋白酶则水解蛋白,产生多肽或短肽,同样是展开蛋白的结构,蛋白酶和蛋白质谷氨酰胺酶或谷氨酰胺酶之间可以产生协同作用,两种酶同时作用于蛋白,可以互相提高酶解的效果,产生1+1>2的效果;淀粉酶水解产生的多糖,会与蛋白发生美拉德反应,也即糖基化改性,同样可以提升蛋白的溶解度和口感。

具体实施方式

26.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

27.实施例1

28.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

29.(2)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

30.(3)在所述米浆溶液中加入0.05%蛋白质谷氨酰胺酶、0.1%中温淀粉酶、0.1%中性蛋白酶。加热至60℃,酶解液化3h,得到半成品高蛋白米乳。

31.(4)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

32.(5)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为10mpa,二级均质压力为30mpa。

33.(6)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

34.实施例2

35.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

36.(2)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

37.(3)在所述米浆溶液中加入0.3%蛋白质谷氨酰胺酶、0.1%中温淀粉酶、0.1%中性蛋白酶。加热至60℃,酶解液化3h,得到半成品高蛋白米乳。

38.(4)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

39.(5)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为10mpa,二级均质压力为30mpa。

40.(6)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

41.实施例3

42.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

43.(2)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

44.(3)在所述米浆溶液中加入0.05%蛋白质谷氨酰胺酶、0.3%中温淀粉酶、0.1%中性蛋白酶。加热至60℃,酶解液化3h,得到半成品高蛋白米乳。

45.(4)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

46.(5)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为10mpa,二级均质压力为30mpa。

47.(6)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

48.实施例4

49.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

50.(2)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

51.(3)在所述米浆溶液中加入0.05%蛋白质谷氨酰胺酶、0.1%中温淀粉酶、0.3%中性蛋白酶。加热至60℃,酶解液化3h,得到半成品高蛋白米乳。

52.(4)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

53.(5)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为10mpa,二级均质压力为30mpa。

54.(6)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

55.实施例5

56.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

57.(2)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

58.(3)在所述米浆溶液中加入0.05%蛋白质谷氨酰胺酶、0.1%中温淀粉酶、0.1%中性蛋白酶。加热至60℃,酶解液化3h,得到半成品高蛋白米乳。

59.(4)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

60.(5)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为30mpa,二级均质压力为30mpa。

61.(6)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

62.实施例6

63.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

64.(2)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

65.(3)在所述米浆溶液中加入0.05%谷氨酰胺酶、0.1%中温淀粉酶、0.1%中性蛋白酶。加热至60℃,酶解液化3h,得到半成品高蛋白米乳。

66.(4)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

67.(5)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为10mpa,二级均质压力为30mpa。

68.(6)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

69.对比例1

70.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

71.(2)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

72.(3)在所述米浆溶液中加入0.1%中温淀粉酶、0.1%中性蛋白酶。加热至60℃,酶解液化3h,得到半成品高蛋白米乳。

73.(4)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

74.(5)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为10mpa,二级均质压力为30mpa。

75.(6)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

76.对比例2

77.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

78.(6)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

79.(6)在所述米浆溶液中加入0.05%蛋白质谷氨酰胺酶、0.1%中性蛋白酶。加热至60℃,酶解液化3h,得到半成品高蛋白米乳。

80.(6)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

81.(6)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为10mpa,二级均质压力为30mpa。

82.(6)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

83.对比例3

84.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

85.(2)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

86.(3)在所述米浆溶液中加入0.05%蛋白质谷氨酰胺酶、0.1%中温淀粉酶。加热至60℃,酶解液化3h,得到半成品高蛋白米乳。

87.(4)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

88.(5)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为10mpa,二级均质压力为30mpa。

89.(6)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

90.对比例4

91.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

92.(2)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

93.(3)在所述米浆溶液中加入0.05%蛋白质谷氨酰胺酶、0.1%中温淀粉酶、0.1%中性蛋白酶。加热至60℃,酶解液化1h,得到半成品高蛋白米乳。

94.(4)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

95.(5)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为10mpa,二级均质压力为30mpa。

96.(6)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

97.对比例5

98.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

99.(2)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

100.(3)在所述米浆溶液中加入0.05%蛋白质谷氨酰胺酶、0.1%中温淀粉酶、0.1%中性蛋白酶。加热至60℃,酶解液化2.5h,得到半成品高蛋白米乳。

101.(4)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

102.(5)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为10mpa,二级均质压力为10mpa。

103.(6)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

104.对比例6

105.(1)碱提酸沉法提取米蛋白:使用浓度0.05%的氢氧化钠提取米蛋白(米:0.05%naoh=1:5),胶体磨磨碎后在室温下搅拌2h,4000r/min的转速下离心10min后收集上清液。将上清液的ph调至4.5,4000r/min的转速下离心10min,收集沉淀即为米蛋白。

106.(2)离心后的米蛋白水洗3次至无味后,使用去离子水将米蛋白浆的水分含量调至93%,搅拌均匀后使用食品级koh将米浆的ph调至6.5。

107.(3)对所述半成品高蛋白米乳进行灭酶,加热至90℃,灭酶20min。

108.(4)将灭酶后的高蛋白米乳冷却至60℃左右,进行均质。一级均质压力为10mpa,二级均质压力为10mpa。

109.(5)将均质后的高蛋白米乳等量装入玻璃罐中,在温度121℃条件下灭菌15min,得到成品高蛋白米乳。

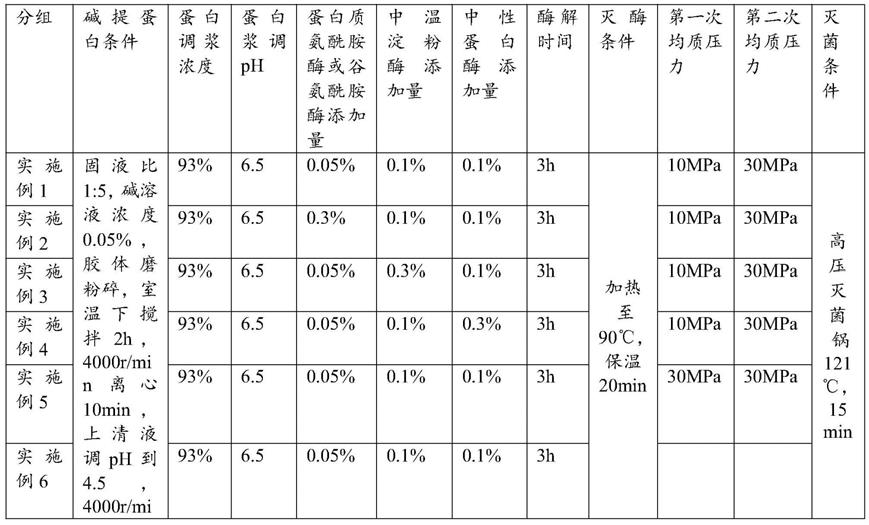

110.表1

[0111][0112][0113]

表2

[0114][0115]

表3

[0116][0117]

由表1-3可知:蛋白质谷氨酰胺酶或谷氨酰胺酶加淀粉酶加蛋白酶可以大大提升饮料的口感评价以及稳定性,同时,添加了淀粉酶和蛋白酶的协同作用也让蛋白质谷氨酰胺酶或谷氨酰胺酶的酶添加量大幅度降低,在感官评价结果的大致相同的基础上,可以大幅度降低成本。

[0118]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。