1.本发明涉及酸豆乳,尤其涉及汉麻酸豆乳及其制备方法,属于酸豆乳及其制备领域。

背景技术:

2.随着全球膳食结构的调整,人们对健康的追求越来越高,大豆制品逐步受到人们的重视。冷榨豆粉是大豆经低温预压浸提法取油后的副产物,是开发绿色健康食品的重要植物性蛋白原料,其中含有丰富的蛋白质,水溶性蛋白含量在80%以上,膳食纤维含量丰富,变性程度低,油脂含量低。

3.汉麻仁中富含人体所需的必需氨基酸,消化性能更优,属于优质蛋白质,其营养组成和消化率远远高于其他蛋白饮料,其中含有丰富的氨基酸、糖类、矿物质、多不饱和脂肪酸、木质素酰胺类活性成分,其中百分之80%为多不饱和脂肪酸,亚麻酸和亚油酸比例为1:2至1:3,汉麻仁中还含有γ-生育酚,具有很强的抗氧化、抗衰老等功效,具有很好的应用价值。此外汉麻蛋白中不含有乳糖、胆固醇、低聚糖等过敏原,可适合大部分人群饮用,因此汉麻仁是良好的植物蛋白饮料的原料。

4.酸豆乳是以大豆、大豆粉或大豆分离蛋白为主要原料,利用微生物发酵制得的饮品,当前冷榨豆粉大都用于动物饲料加工、大豆蛋白的提取和休闲豆制品加工,只有少部分用于发酵类食品的原料。目前市场上植物基酸奶品种单一,发酵植物基蛋白饮料大都局限于大豆、花生、核桃以及杏仁等传统植物原料,因此结合不同植物蛋白来源开发更多品种的具有双重营养、高营养价值的植物蛋白发酵乳以丰富产品的种类是具有广阔的前景。

技术实现要素:

5.本发明的目的之一是提供持水性好、弹性优、营养价值高、具有丰富的膳食纤维的汉麻酸豆乳;

6.本发明的目的之二是提供汉麻酸豆乳的制备方法;

7.本发明的上述目的是通过以下技术方案来实现的:

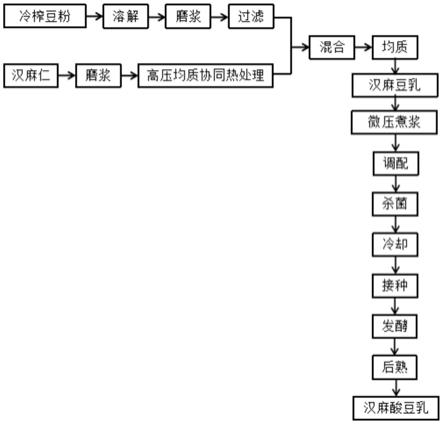

8.一种汉麻酸豆乳,其制备方法包括以下步骤:

9.(1)以大豆粉为原料制备得到豆乳粗浆;(2)以汉麻仁为原料制备得到汉麻乳粗浆;(3)将豆乳粗浆和汉麻乳粗浆混合,胶体磨精磨得到汉麻豆乳;(4)将汉麻豆乳依次进行煮浆、调制、杀菌、发酵、后熟处理,即得汉麻酸豆乳。

10.作为本发明一种优选的具体实施方案,以冷榨大豆粉为原料制备得到豆乳粗浆,其制备方法包括:将冷榨大豆粉溶解于水中经磨浆、过滤得到豆乳粗浆;其中,将冷榨大豆粉溶解于水时,冷榨大豆粉与水的体积比可以是1:(3~20),优选为1:7;所述水是温水,更优选为55℃~60℃的温水;所述磨浆的条件优选为:用磨浆机2磨次,砂轮转数2800r/min;所述过滤的条件优选为:用100目滤网进行过滤。

11.作为本发明一种优选的具体实施方案,以汉麻仁为原料制备得到汉麻乳粗浆的方

法:将预处理后的汉麻仁与水混合,依次经磨浆、过滤、加热、冷却、高压均质处理得到汉麻乳粗浆;

12.其中,将汉麻仁预处理的方法优选为:将汉麻仁用0.5%nahco3水溶液浸泡;更优选的,在25℃下,用0.5%nahco3浸泡汉麻仁1~2h,汉麻仁和0.5%nahco3水溶液的体积比优选为1:3。

13.所述磨浆是将预处理后的汉麻仁与40~60℃的温水按照1:5的体积比混合进行磨浆;所述的过滤是100目滤网过滤;所述的加热是将滤液在75℃下加热10min;所述的冷却是将加热后的滤液冷却至室温;所述的高压均质处理是采用30mpa~60mpa的压力进行高压均质处理,优选为采用50mpa~60mpa的压力进行高压均质处理,最优选为采用50mpa的压力进行高压均质处理。

14.本发明通过试验发现,高压均质处理对于汉麻乳体系中蛋白质nsi值、汉麻乳平均粒径、汉麻乳体系的zeta电位绝对值、游离巯基含量、乳化性、沉淀率等性能具有显著的影响:

15.均质压力的变化对汉麻乳体系中蛋白质nsi值产生较大影响。高压均质处理后,汉麻乳的nsi值显著升高。均质压力从0mpa增加到60mpa,nsi值由51.95%增加到75.4%,提高了23.45%。适度加热可以使蛋白质分解成可溶性小分子蛋白质,提高了蛋白质的溶解度。高压均质结合热处理进一步扩展了蛋白质的空间结构,暴露了更多的亲水基团,进一步增加了可溶性蛋白的含量。

16.高压均质处理对于汉麻乳平均粒径的影响较大,未经过高压均质处理的汉麻乳平均粒径为200.43nm,当均质压力大于40mpa时,随着均质压力的不断升高,汉麻乳蛋白平均粒径显著减小。当均质压力为60mpa时,平均粒径下降到160.2nm。在汉麻乳热处理过程中,蛋白质结构发生伸展、裂解,颗粒变小。同时,解离的亚基在s-s的作用下结合为大颗粒物质;在均质过程中,蛋白质被细粒化,随着均质压力升高,大颗粒组分逐渐减小,小颗粒组分不断增多。随着均质压力的升高,汉麻乳体系的zeta电位绝对值逐渐增大,汉麻乳体系越来越稳定。未经高压均质处理的汉麻乳zeta电位值为-20.57mv,当均质压力为50mpa和60mpa时,汉麻乳zeta电位值分别为-25mv和-25.6mv,zeta电位的绝对值越高,体系内蛋白质分子表面的电荷数量越多,静电斥力较大,以维持体系处于相对稳定的状态。经过高压均质处理后,热处理汉麻乳蛋白的游离巯基含量逐渐减小。当高压均质压力达到60mpa时,其游离巯基含量为0.72μmol/g。高压均质协同加热过程中,巯基发生氧化反应,氧化成具有亲电性的次磺酸,亲和离子生成二硫键,因此游离巯基含量减小,结构稳定性提高。随着均质压力的升高,汉麻乳体系的乳化性先增大后减小,与未均质汉麻乳相比,在40mpa时汉麻乳乳化性显著增加,为0.417m2/g,后期略减少,当均质压力较温和时,随着均质压力升高,乳液内颗粒粒径减小,从而降低分子界面张力,提高比表面积,促进蛋白质靠近油滴界面,乳化活性提高。均质压力加大,分子结构遭到破坏,利于蛋白油脂吸附的位点减少,乳化性值降低。汉麻乳体系的乳化稳定性随着均质压力的增大逐渐升高,在50mpa时达到54.3%,之后变化减缓,高压均质使汉麻乳中颗粒分布更加均匀,乳液粘度减小,颗粒的分散性增大,蛋白质与脂类的相互作用减少,油滴的絮凝概率减小,稳定性提高。

17.未经高压均质的热处理汉麻乳离心沉淀率为18.52%。均质压力为30mpa时,离心沉淀率为18.51%,降低幅度较小。随着均质压力的增大,热处理汉麻乳体系的沉淀率逐渐

减小。50mpa和60mpa变化较小,说明在高压均质过程中,汉麻乳体系的稳定性不断增强。高压均质过程中,高速剪切、湍流等物理作用改变了汉麻乳体系中粒子的结构,使颗粒变小。选择50mpa均质原因是:流体中的大分子和悬浮颗粒发生变性,进而改善脂肪分离、凝胶、沉淀等不良现象。

18.综合不同的高压均质处理参数对于汉麻乳体系中蛋白质nsi值、平均粒径、zeta电位绝对值、游离巯基含量、乳化性、沉淀率等性能影响的实验结果可见,采用50mpa-60mpa进行高压均质处理得到的汉麻乳体系在蛋白质nsi值、平均粒径、zeta电位绝对值、游离巯基含量、乳化性、沉淀率等性能上最佳。

19.作为本发明一种优选的具体实施方案,步骤(3)中将豆乳粗浆和汉麻乳粗浆按照(1-3):(1-3)的体积比进行混合,更优选的,豆乳粗浆和汉麻乳粗浆按照1:1的体积比进行混合。

20.本发明发现豆乳粗浆和汉麻乳粗浆按照不同的比例进行混合对于酸度、口感、硬度等性能影响较大:随着豆乳与汉麻乳体积比的变化,酸度先上升后降低,当体积比为1:1时,滴定酸度为73.6

°

t。随着豆乳与汉麻乳体积比的变化,感官评分呈现先上升后降低的趋势,当体积比为1:1时感官最佳,分值为82.1分,汉麻乳添加量过大,汉麻酸豆乳口感粗糙,汉麻乳具有较重的涩味,当添加量过少,汉麻酸豆乳的口感清淡,过重的豆腥味掩盖汉麻的清香味,综合风味不佳。随着豆乳与汉麻乳体积比的变化,硬度呈现先上升后略有下降,当体积比为1:1时,硬度为45.78n,此时样品硬度适宜,粘稠度适中。

21.作为本发明一种优选的具体实施方案,步骤(3)中,所述胶体磨均质的条件为:均质3次,单次均质2min,乳化细度2~50μm,电机转速2825r/min。

22.作为本发明一种优选的具体实施方案,步骤(4)所述煮浆的条件为:生混合乳置于煮浆设备中,密闭条件下进行加热,当压力达到0.08mpa,保持10min,加热后汉麻豆乳马上移入冰水浴中冷却到室温,得微压加热汉麻豆乳。

23.作为本发明一种优选的具体实施方案,步骤(4)中所述调制的是:向煮浆处理后的汉麻豆乳中加入4-12%(质量比)蔗糖,充分溶解;向煮浆处理后的汉麻豆乳中加入8%(质量比)蔗糖,充分溶解。

24.本发明发现,煮浆处理后的汉麻豆乳中加入蔗糖的用量对于汉麻酸豆乳产品的酸度、感官、硬度等性能的影响较大:随着蔗糖添加量的增大,酸度上升,当蔗糖的添加量为8%(质量比)时,滴定酸度为78.6

°

t,蔗糖作为碳源,蔗糖的加入会促进乳酸菌生长,从而产生更多的乳酸,使得滴定酸度上升。随着蔗糖添加量的增大,感官评分呈现先上升后降低的趋势,当蔗糖的添加量为8%(质量比)时,此时感官评分分值为78.4分,蔗糖添加量过少,汉麻酸豆乳酸味较重,口感欠佳,若蔗糖添加量过大,则甜腻度严重。随着蔗糖添加量的增大,硬度先上升后略有下降,当蔗糖的添加量为8%(质量比)时,硬度为45.62n。

25.作为本发明一种优选的具体实施方案,步骤(4)中所述杀菌的条件为90~100℃保持20~25min,取出后降低汉麻豆乳温度为40~45℃。

26.作为本发明一种优选的具体实施方案,步骤(4)所述发酵的条件优选为:加入0.6-1.4g/l直投式发酵剂,36-44℃恒温培养10h;更优选的,步骤(4)所述发酵的条件优选为:加入1.0g/l直投式发酵剂,40-42℃恒温培养10h;所述的直投式发酵剂优选为乳酸菌种,该菌种为复合菌种,主要含有嗜热链球菌、德氏乳杆菌保加利亚亚种,从任何一种商业途径购买

得到的能用于食品加工的主要含有嗜热链球菌和德氏乳杆菌保加利亚亚种的复合菌种均能适用于本发明。

27.本发明通过试验发现,发酵剂接种量对于汉麻酸豆乳的酸度、感官以及硬度等性能有直接的影响:

28.随着接种量的增加,当发酵剂接种量为1g/l时,酸度上升。酸度为80.1

°

t,随后酸度持续上升,接种量少时体系中微生物含量较少,产生的乳酸量不足,随着接种量增加,微生物繁殖加速,使得酸度上升;随着接种量的增加,感官评分呈现先上升后降低的趋势。当发酵剂接种量为1g/l时,感官评分最大,分值为82.6分,此时酸度适宜,具有汉麻特有风味;随着接种量的增加,硬度呈现先上升后降低的趋势,当发酵剂接种量为1g/l时,硬度为43.45n,随后略有增加,但过量的接种量导致乳清析出。

29.本发明通过试验发现,发酵温度对于汉麻酸豆乳的酸度、感官以及硬度等性能有直接的影响:

30.随着发酵温度升高,酸度持续上升,当温度处于36℃时,发酵温度偏低,不利于微生物生长繁殖,影响微生物的生长及产酸,酸度较低为71.4

°

t,当温度处于40~42℃内,伴随温度升高,微生物产酸能力提高,体系中酸度增加;随着发酵温度升高,感官呈现先上升后下降的趋势,温度较低时导致样品口感寡淡,感官评分较低。在42℃时,感官评分达到最大值79.6分,随后因为发酵温度过高,发酵速度过快,口感不顺滑,略有滞口,凝乳组织粗糙,导致感官评分下降;随着发酵温度升高,硬度上升,在40℃后,上升速度减缓,整体硬度较好,凝乳效果好。

31.作为本发明一种优选的具体实施方案,步骤(4)中所述后熟的条件为:4℃后熟24h。

32.本发明对汉麻乳进行高压均质协同热处理可有效提高稳定性,颗粒分布更加均匀。使用冷榨豆粉为原料,其中含有丰富的膳食纤维,预防便秘、提高机体免疫力、控制血糖。微压煮浆能够提升豆乳中豆香味和甜香味的感官强度,提高了豆乳中蛋白粒子的含量,微压煮浆豆乳平均粒径更小,使豆乳在长期储藏中保持更高的稳定性。本发明将汉麻乳与豆乳结合,通过乳酸菌混合发酵制成发酵乳营养价值较高,豆乳中抗营养因子可有效减少。

33.本发明通过严格控制实验参数所制备得到的汉麻酸豆乳主要具有以下优异性能:本发明制备的汉麻酸豆乳的酸度值≥70

°

t,符合国家标准,汉麻酸豆乳的酸度略高普通酸奶,ph也低于普通酸奶,表明本发明汉麻酸豆乳发酵更彻底,使得酸度适中,口感更佳。

34.本发明制备的汉麻酸豆乳的蛋白质含量高于普通酸奶,表明汉麻酸豆乳其中富含的大豆蛋白和汉麻蛋白使其营养丰富。

35.本发明制备的汉麻酸豆乳的持水力含量高于普通酸奶,此外汉麻乳经过高压协同热处理使得体系稳定,样品凝胶体系更优。

36.本发明制备的汉麻酸豆乳游离氨基酸含量明显高于普通酸奶,表明大豆蛋白和汉麻蛋白在乳酸菌发酵的条件下,有利于提高蛋白酶和肽酶的活性,促进植物蛋白质的分解成小分子氨基酸,有利于人体的消化吸收。

37.本发明制备的汉麻酸豆乳在微生物发酵过程中分泌大量蛋白酶,汉麻酸豆乳中的蛋白质在蛋白酶和肽酶的作用下降解为小分子肽和氨基酸,提高对蛋白质的利用率。

38.本发明制备的汉麻酸豆乳可溶性蛋白高于普通酸奶,是因为菌体可产生蛋白酶,

在蛋白酶的作用下,使得汉麻蛋白、大豆蛋白分解为可溶性蛋白质,进而含量含量多于普通酸奶,高压均质使得汉麻蛋白溶解更充分,分子粒径更小,更利于人体消化吸收。

39.本发明制备的汉麻酸豆乳汉麻酸豆乳的硬度较大,因为微生物发酵能够促进蛋白质交联,增强汉麻酸豆乳凝固形成的蛋白质网状结构,提高乳蛋白的聚集程度以及持水力和致密度,高剪切均质来使大分子物质尽可能减小,使其能均匀分散在体系中,使得整体的体系稳定,更利于凝胶的形成。

40.本发明制备的汉麻酸豆乳的dpph自由基清除率高于普通酸奶,多糖、酚类等抗氧化成分发挥了作用,以及乳酸菌的活菌数较高,乳酸菌发酵会生成含有传递质子能力的化合物,使自由基清除率升高。

41.本发明制备的汉麻酸豆乳的abts自由基清除率较高,可能由于abts自由基与加入的乳酸菌作为抗氧化剂,避免了植物蛋白质与abts自由基之间相互结合,因此导致蛋白质被降解,抗氧化肽生成,增加了汉麻酸豆乳的抗氧化能力。

42.本发明制备的汉麻酸豆乳还原力较高,还原能力与还原剂的供氢能力密切相关,大豆蛋白和汉麻蛋白在菌株蛋白酶的作用下水解生成的抗氧化肽作为还原剂使自由基稳定并终止自由基链式反应,从而产生较高的还原能力。因此本发明制备的汉麻酸豆乳具有较优的抗氧化特性。

附图说明

43.图1为本发明汉麻酸豆乳加工工艺图;

44.图2为不同均质压力对汉麻乳氮溶解指数的影响;

45.图3为不同均质压力对汉麻乳粒径的影响;

46.图4为不同均质压力对汉麻乳zeta电位的影响;

47.图5为不同均质压力对汉麻乳游离巯基的影响;

48.图6为不同均质压力对汉麻乳乳化性的影响;

49.图7为不同均质压力对汉麻乳离心沉淀率的影响;

50.图8为不同豆乳与汉麻乳体积比感官评分及滴定酸度的影响;

51.图9为不同豆乳与汉麻乳体积比对汉麻酸豆乳硬度的影响;

52.图10为不同蔗糖添加量对汉麻酸豆乳感官评分及滴定酸度的影响;

53.图11为不同蔗糖添加量对汉麻酸豆乳硬度的影响;

54.图12为不同接种量对汉麻酸豆乳感官评分及滴定酸度的影响;

55.图13为不同接种量对汉麻酸豆乳硬度的影响;

56.图14为不同发酵温度对汉麻酸豆乳感官评分及滴定酸度的影响;

57.图15为不同发酵温度对汉麻酸豆乳硬度的影响。

具体实施方式

58.以下结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

59.实施例1汉麻酸豆乳的制备

60.(1)豆乳制备:称取0.1kg冷榨豆粉,料水比为1:7,采用热水混合浆法溶解冷榨豆粉,分批次加入0.7kg 50℃温水,粗浆用磨浆机磨匀2次,过滤100目,制得豆乳粗浆。

61.(2)汉麻乳制备:称取0.1kg汉麻仁,清洗除杂,25℃下用0.5%nahco3浸泡汉麻仁2h,料水比为1:3,将其汉麻仁与0.5kg50℃温水进行磨浆,在75℃下加热10min,水浴冷却至室温,进行高压均质处理。设置5个平行试验组:

62.试验1组:设置均质压力为0mpa。

63.试验2组:设置均质压力为30mpa。

64.试验3组:设置均质压力为40mpa。

65.试验4组:设置均质压力为50mpa。

66.试验5组:设置均质压力为60mpa。

67.(3)混合:将豆乳与汉麻乳按体积比1:1混合,再经胶体磨3次,每次2min。

68.(4)煮浆:生混合乳置于煮浆设备中,密闭条件下进行加热,当压力达到0.08mpa,保持10min,加热后汉麻豆乳马上移入冰水浴中冷却到室温,得微压加热汉麻豆乳。

69.(5)调制:加入8%蔗糖。

70.(6)杀菌、冷却:将汉麻豆乳在100℃条件下杀菌10min,冷却至42℃。

71.(7)接种:加1.0g/l直投式发酵剂(乳酸菌种yo-mix 883 lyo 50dcu,该菌种为复合菌种,主要含有嗜热链球菌、德氏乳杆菌保加利亚亚种;该菌种能够购买于丹尼斯克公司,“yo-mix 883 lyo 50dcu”是该菌种的编号及活性单位)。

72.(8)发酵:42℃恒温培养10h。

73.(9)后熟:4℃后熟24h,获得汉麻酸豆乳。

74.实施例2汉麻酸豆乳的制备

75.(1)豆乳制备:称取0.1kg冷榨豆粉,料水比为1:7,采用热水混合浆法溶解冷榨豆粉,分批次加入0.7kg 50℃温水,粗浆用磨浆机磨匀2次,过滤100目,制得豆乳粗浆。

76.(2)汉麻乳制备:称取0.1kg汉麻仁,清洗除杂,25℃下用0.5%nahco3浸泡汉麻仁2h,料水比为1:3,将其汉麻仁与0.5kg50℃温水进行磨浆,在75℃下加热10min,水浴冷却至室温,50mpa高压均质处理,制得汉麻乳粗浆。

77.(3)混合:将豆乳与汉麻乳按体积比混合,再经胶体磨3次,每次2min。

78.设置5个平行试验组:

79.试验1组:设置豆乳与汉麻乳体积比为3:1。

80.试验2组:设置豆乳与汉麻乳体积比为2:1。

81.试验3组:设置豆乳与汉麻乳体积比为1:1。

82.试验4组:设置豆乳与汉麻乳体积比为1:2。

83.试验5组:设置豆乳与汉麻乳体积比为1:3。

84.(4)煮浆:生混合乳置于煮浆设备中,密闭条件下进行加热,当压力达到0.08mpa,保持10min,加热后汉麻豆乳马上移入冰水浴中冷却到室温,得微压加热汉麻豆乳。

85.(5)调制:加入8%蔗糖。

86.(6)杀菌、冷却:将汉麻豆乳在100℃条件下杀菌10min,冷却至42℃。

87.(7)接种:加1.0g/l直投式发酵剂(乳酸菌种yo-mix 883 lyo 50dcu)。

88.(8)发酵:42℃恒温培养10h。

89.(9)后熟:4℃后熟24h,获得汉麻酸豆乳。

90.实施例3汉麻酸豆乳的制备

91.(1)豆乳制备:称取0.1kg冷榨豆粉,料水比为1:7,采用热水混合浆法溶解冷榨豆粉,分批次加入0.7kg 50℃温水,粗浆用磨浆机磨匀2次,过滤100目,制得豆乳粗浆。

92.(2)汉麻乳制备:称取0.1kg汉麻仁,清洗除杂,25℃下用0.5%nahco3浸泡汉麻仁2h,料水比为1:3,将其汉麻仁与0.5kg50℃温水进行磨浆,在75℃下加热10min,水浴冷却至室温,50mpa高压均质处理,制得汉麻乳粗浆。

93.(3)混合:将豆乳与汉麻乳按体积比1:1混合,再经胶体磨3次,每次2min。

94.(4)煮浆:生混合乳置于煮浆设备中,密闭条件下进行加热,当压力达到0.08mpa,保持10min,加热后汉麻豆乳马上移入冰水浴中冷却到室温,得微压加热汉麻豆乳。

95.(5)调制:加入蔗糖。设置5个平行试验组:

96.试验1组:设置蔗糖添加量为4wt%。

97.试验2组:设置蔗糖添加量为6wt%。

98.试验3组:设置蔗糖添加量为8wt%。

99.试验4组:设置蔗糖添加量为10wt%。

100.试验5组:设置蔗糖添加量为12wt%。

101.(6)杀菌、冷却:将汉麻豆乳在100℃条件下杀菌10min,冷却至42℃。

102.(7)接种:加1.0g/l直投式发酵剂(乳酸菌种yo-mix 883 lyo 50dcu)。

103.(8)发酵:42℃恒温培养10h。

104.(9)后熟:4℃后熟24h,获得汉麻酸豆乳。

105.实施例4汉麻酸豆乳的制备

106.(1)豆乳制备:称取0.1kg冷榨豆粉,料水比为1:7,采用热水混合浆法溶解冷榨豆粉,分批次加入0.7kg 50℃温水,粗浆用磨浆机磨匀2次,过滤100目,制得豆乳粗浆。

107.(2)汉麻乳制备:称取0.1kg汉麻仁,清洗除杂,25℃下用0.5%nahco3浸泡汉麻仁2h,料水比为1:3,将其汉麻仁与0.5kg50℃温水进行磨浆,在75℃下加热10min,水浴冷却至室温,50mpa高压均质处理,制得汉麻乳粗浆。

108.(3)混合:将豆乳与汉麻乳按体积比1:1混合,再经胶体磨3次,每次2min。

109.(4)煮浆:生混合乳置于煮浆设备中,密闭条件下进行加热,当压力达到0.08mpa,保持10min,加热后汉麻豆乳马上移入冰水浴中冷却到室温,得微压加热汉麻豆乳。

110.(5)调制:加入8%蔗糖。

111.(6)杀菌、冷却:将汉麻豆乳在100℃条件下杀菌10min,冷却至42℃。

112.(7)接种:加入直投式发酵剂(乳酸菌种yo-mix 883lyo 50dcu)。设置5个平行试验组:

113.试验1组:设置直投式发酵剂接种量为0.6g/l。

114.试验2组:设置直投式发酵剂接种量为0.8g/l。

115.试验3组:设置直投式发酵剂接种量为1.0g/l。

116.试验4组:设置直投式发酵剂接种量为1.2g/l。

117.试验5组:设置直投式发酵剂接种量为1.4g/l。

118.(8)发酵:42℃恒温培养10h。

119.(9)后熟:4℃后熟24h,获得汉麻酸豆乳。

120.实施例5汉麻酸豆乳的制备

121.(1)豆乳制备:称取0.1kg冷榨豆粉,料水比为1:7,采用热水混合浆法溶解冷榨豆粉,分批次加入0.7kg 50℃温水,粗浆用磨浆机磨匀2次,过滤100目,制得豆乳粗浆。

122.(2)汉麻乳制备:称取0.1kg汉麻仁,清洗除杂,25℃下用0.5%nahco3浸泡汉麻仁2h,料水比为1:称取0.1kg汉麻仁,清洗除杂,25℃下用0.5%nahco3浸泡汉麻仁2h,料水比为1:3,将其汉麻仁与0.5kg50℃温水进行磨浆,在75℃下加热10min,水浴冷却至室温,50mpa高压均质处理,制得汉麻乳粗浆。

123.(3)混合:将豆乳与汉麻乳按体积比1:1混合,再经胶体磨3次,每次2min。

124.(4)煮浆:生混合乳置于煮浆设备中,密闭条件下进行加热,当压力达到0.08mpa,保持10min,加热后汉麻豆乳马上移入冰水浴中冷却到室温,得微压加热汉麻豆乳。

125.(5)调制:加入8%蔗糖。

126.(6)杀菌、冷却:将汉麻豆乳在100℃条件下杀菌10min,冷却至42℃。

127.(7)接种:加1.0g/l直投式发酵剂(乳酸菌种yo-mix 883 lyo 50dcu)。

128.(8)发酵:恒温培养10h。设置5个平行试验组:

129.试验1组:设置发酵温度为36℃。

130.试验2组:设置发酵温度为38℃。

131.试验3组:设置发酵温度为40℃。

132.试验4组:设置发酵温度为42℃。

133.试验5组:设置发酵温度为44℃。

134.(9)后熟:4℃后熟24h,获得汉麻酸豆乳。

135.实施例6汉麻酸豆乳的制备

136.(1)豆乳制备:称取0.1kg冷榨豆粉,料水比为1:7,采用热水混合浆法溶解冷榨豆粉,分批次加入0.7kg 50℃温水,粗浆用磨浆机磨匀2次,过滤100目,制得豆乳粗浆。

137.(2)汉麻乳制备:称取0.1kg汉麻仁,清洗除杂,25℃下用0.5%nahco3浸泡汉麻仁2h,料水比为1:3,将其汉麻仁与0.5kg50℃温水进行磨浆,在75℃下加热10min,水浴冷却至室温,50mpa高压均质处理,制得汉麻乳粗浆。

138.(3)混合:将豆乳与汉麻乳按体积比1:1混合,再经胶体磨3次,每次2min。

139.(4)煮浆:生混合乳置于煮浆设备中,密闭条件下进行加热,当压力达到0.08mpa,保持10min,加热后汉麻豆乳马上移入冰水浴中冷却到室温,得微压加热汉麻豆乳。

140.(5)调制:加入8%蔗糖。

141.(6)杀菌、冷却:将汉麻豆乳在100℃条件下杀菌10min,冷却至42℃。

142.(7)接种:加1.0g/l直投式发酵剂(乳酸菌种yo-mix 883 lyo 50dcu)。

143.(8)发酵:42℃恒温培养10h。

144.(9)后熟:4℃后熟24h,获得汉麻酸豆乳。

145.试验例1实施例1所制备的汉麻酸豆乳性能检测试验

146.(1)氮溶解指数的测定

147.用蒸馏水对汉麻乳稀释10倍并混合均匀。4000r/min离心15min,取上清液,用凯氏

定氮法对其蛋白质含量进行测定。每个样品取样测定3次,氮溶解指数按下式进行计算。结果如图2所示。

[0148][0149]

从图2中可以看出,均质压力的变化会对汉麻乳体系中蛋白质nsi值产生较大影响。高压均质处理后,汉麻乳的nsi值显著升高。均质压力从0mpa增加到60mpa,nsi值由51.95%增加到75.4%,提高了23.45%。加热可以使蛋白质分解成可溶性小分子蛋白质,提高了蛋白质的溶解度。高压均质结合热处理进一步扩展了蛋白质的空间结构,暴露了更多的亲水基团,进一步增加了可溶性蛋白的含量。

[0150]

(2)粒径的测定

[0151]

用马尔文激光粒度仪对汉麻乳蛋白的平均粒径进行测定,用去离子水稀释样品,分散相的折射率为1.471,分散剂折射率为1.330。每个取样检测3次,取平均值。结果如图3所示。

[0152]

从图3中可以看出,未经过高压均质处理的汉麻乳平均粒径为200.43nm,当均质压力大于40mpa时,随着均质压力的不断升高,汉麻乳蛋白平均粒径显著减小。当均质压力为60mpa时,平均粒径下降到160.2nm。在汉麻乳热处理过程中,蛋白质结构发生伸展、裂解,颗粒变小。同时,解离的亚基在s-s的作用下结合为大颗粒物质;在均质过程中,蛋白质被细粒化,随着均质压力升高,大颗粒组分逐渐减小,小颗粒组分不断增多。

[0153]

(3)zeta电位的测定

[0154]

用马尔文激光粒度仪测定,将汉麻乳样品的ph调整为6.8

±

0.05,稀释100倍后,设定参数(溶剂参数:折光系数为1.33,介电常数为78.55,黏度为1.0087mpa

·

s),测定相应的zeta电位值。每个样品测定3次,取平均值。结果如图4所示。

[0155]

从图4中可以看出,随着均质压力的升高,汉麻乳体系的zeta电位绝对值逐渐增大,汉麻乳体系越来越稳定。未经高压均质处理的汉麻乳zeta电位值为-20.57mv,当均质压力为50mpa和60mpa时,汉麻乳zeta电位值分别为-25mv和-25.6mv,zeta电位的绝对值越高,体系内蛋白质分子表面的电荷数量越多,静电斥力较大,以维持体系处于相对稳定的状态。

[0156]

(4)游离巯基的测定

[0157]

采用ellman法稍作改动,测定汉麻乳蛋白游离巯基含量。采用tris-gly缓冲溶液(ph 8.0)对汉麻乳样品稀释10倍。稀释后样液与tris-gly缓冲溶液(ph 8.0)按1:4混合均匀,向混合液中加入4mg/ml dtnb溶液(溶剂为ph 8.0tris-gly缓冲溶液)50μl,25℃保温1h。样液离心后取上清液,用0.45μm滤膜过滤,于412nm处测定吸光度值a412。游离巯基含量计算公式如下,结果如图5所示。

[0158]

sh(μmol/g)=73.53

×a412

×

稀释倍数

×

样品蛋白浓度

[0159]

从图5中可以看出,经过高压均质处理后,热处理汉麻乳蛋白的游离巯基含量逐渐减小。当高压均质压力达到60mpa时,其游离巯基含量为0.72μmol/g。高压均质协同加热过程中,巯基发生氧化反应,氧化成具有亲电性的次磺酸,亲和离子生成二硫键,因此游离巯基含量减小,结构稳定性提高。

[0160]

(5)乳化性的测定

[0161]

测定样品的乳化活性指数(emulsifying activity index,eai)和乳化稳定性指

数(emulsion stability index,esi)。大豆油与汉麻乳按1:3混合,在12 800r/min下用高速剪切乳化机乳化2min,分别在0min、30min从烧杯底部取样20μl,与5ml 0.1%的sds溶液均匀混合,在500nm处测定吸光值。每个样品平行测定3次,取平均值。eai和esi值通过以下公式计算,结果如图6所示。

[0162][0163]

从图6中可以看出,随着均质压力的升高,汉麻乳体系的乳化性先增大后减小,与未均质汉麻乳相比,在40mpa时汉麻乳乳化性显著增加,为0.417m2/g,后期略减少,当均质压力较温和时,随着均质压力升高,乳液内颗粒粒径减小,从而降低分子界面张力,提高比表面积,促进蛋白质靠近油滴界面,乳化活性提高。均质压力加大,分子结构遭到破坏,利于蛋白油脂吸附的位点减少,乳化性值降低。汉麻乳体系的乳化稳定性随着均质压力的增大逐渐升高,在50mpa时达到54.3%,之后变化减缓,高压均质使汉麻乳中颗粒分布更加均匀,乳液粘度减小,颗粒的分散性增大,蛋白质与脂类的相互作用减少,油滴的絮凝概率减小,稳定性提高。

[0164]

(6)离心沉淀率的测定

[0165]

用离心沉淀率来表达汉麻乳的物理稳定性。将制备好的汉麻乳样品4℃下保存24h,取30ml样品于50ml离心管中,4000r/min条件下离心25min,称取沉淀质量,按下式进行计算。每个样品测定三次,结果如图7所示。

[0166][0167]

从图7中可以看出,未经高压均质的热处理汉麻乳离心沉淀率为18.52%。均质压力为30mpa时,离心沉淀率为18.51%,降低幅度较小。随着均质压力的增大,热处理汉麻乳体系的沉淀率逐渐减小。50mpa和60mpa变化较小,说明在高压均质过程中,汉麻乳体系的稳定性不断增强。高压均质过程中,高速剪切、湍流等物理作用改变了汉麻乳体系中粒子的结构,使颗粒变小。选择50mpa均质原因是:流体中的大分子和悬浮颗粒发生变性,进而改善脂肪分离、凝胶、沉淀等不良现象。

[0168]

试验例2实施例2所制备的汉麻酸豆乳性能检测试验

[0169]

(1)汉麻酸豆乳滴定酸度的测定

[0170]

将汉麻酸豆乳搅拌均匀,精确称取10g至烧杯中,向其中加入20ml蒸馏水,混匀,再加入0.5ml的酚酞指示剂,用0.1mol/l的标准naoh溶液滴定至溶液呈粉红色,且30s内不褪色为终点,按下述公式计算酸度,结果如图8所示。

[0171][0172]

从图8中可以看出,随着豆乳与汉麻乳体积比的变化,酸度先上升后降低,当体积比为1:1时,滴定酸度为73.6t。

[0173]

(2)汉麻酸豆乳感官评分

[0174]

选择20名经过培训的感官评价小组成员对不同单因素方法制作的酸豆乳从色泽、香气、滋味、口感、组织状态进行评定,评定标准详见表1,结果如图8所示。

[0175]

表1酸豆乳感官评价标准

[0176][0177][0178]

从图8中可以看出,随着豆乳与汉麻乳体积比的变化,感官评分呈现先上升后降低的趋势,当体积比为1:1时感官最佳,分值为82.1分,汉麻乳添加量过大,汉麻酸豆乳口感粗糙,汉麻乳具有较重的涩味,当添加量过少,汉麻酸豆乳的口感清淡,过重的豆腥味掩盖汉麻的清香味,综合风味不佳。

[0179]

(3)汉麻酸豆乳的硬度测定

[0180]

用质构仪的质地剖面分析(texture profile analysis,tpa)模式进行测定。测定汉麻酸豆乳的硬度。探头型号为p/50,探头直径为50mm平面探头,前速度为1mm/s,测量时速度为5mm/s,返回速度为5mm/s,移动距离为20%,触发力5g。每组样品平行测定3次,结果如图9所示。

[0181]

从图9中可以看出,随着豆乳与汉麻乳体积比的变化,硬度呈现先上升后略有下降,当体积比为1:1时,硬度为45.78n,此时样品硬度适宜,粘稠度适中。

[0182]

试验例3实施例3所制备的汉麻酸豆乳性能检测试验

[0183]

(1)汉麻酸豆乳滴定酸度的测定

[0184]

从图10中可以看出,随着蔗糖添加量的增大,酸度上升,当蔗糖的添加量为8%时,滴定酸度为78.6

°

t,蔗糖作为碳源,蔗糖的加入会促进乳酸菌生长,从而产生更多的乳酸,使得滴定酸度上升。

[0185]

(2)汉麻酸豆乳感官评分

[0186]

从图10中可以看出,随着蔗糖添加量的增大,感官评分呈现先上升后降低的趋势,当蔗糖的添加量为8%时,此时感官评分分值为78.4分,蔗糖添加量过少,汉麻酸豆乳酸味较重,口感欠佳,若蔗糖添加量过大,则甜腻度严重。

[0187]

(3)汉麻酸豆乳的硬度测定

[0188]

从图11中可以看出,随着蔗糖添加量的增大,硬度先上升后略有下降,当蔗糖的添加量为8%时,硬度为45.62n。

[0189]

试验例4实施例4所制备的汉麻酸豆乳性能检测试验

[0190]

(1)汉麻酸豆乳滴定酸度的测定

[0191]

从图12中可以看出,随着接种量的增加,当发酵剂接种量为1g/l时,酸度上升。酸度为80.1

°

t,随后酸度持续上升,接种量少时体系中微生物含量较少,产生的乳酸量不足,随着接种量增加,微生物繁殖加速,使得酸度上升。

[0192]

(2)汉麻酸豆乳感官评分

[0193]

从图12中可以看出,随着接种量的增加,感官评分呈现先上升后降低的趋势。当发酵剂接种量为1g/l时,感官评分最大,分值为82.6分,此时酸度适宜,具有汉麻特有风味。

[0194]

(3)汉麻酸豆乳的硬度测定

[0195]

从图13中可以看出,随着接种量的增加,硬度呈现先上升后降低的趋势,当发酵剂接种量为1g/l时,硬度为43.45n,随后略有增加,但过量的接种量导致乳清析出。

[0196]

试验例5实施例5所制备的汉麻酸豆乳性能检测试验

[0197]

(1)汉麻酸豆乳滴定酸度的测定

[0198]

从图14中可以看出,随着发酵温度升高,酸度持续上升,当温度处于36℃时,发酵温度偏低,不利于微生物生长繁殖,影响微生物的生长及产酸,酸度较低为71.4

°

t,当温度处于40-42℃内,伴随温度升高,微生物产酸能力提高,体系中酸度增加。

[0199]

(2)汉麻酸豆乳感官评分

[0200]

从图14中可以看出,随着发酵温度升高,感官呈现先上升后下降的趋势,温度较低时导致样品口感寡淡,感官评分较低。在42℃时,感官评分达到最大值79.6分,随后因为发酵温度过高,发酵速度过快,口感不顺滑,略有滞口,凝乳组织粗糙,导致感官评分下降。

[0201]

(3)汉麻酸豆乳的硬度测定

[0202]

从图15中可以看出,随着发酵温度升高,硬度上升,在40℃后,上升速度减缓,整体硬度较好,凝乳效果好。

[0203]

试验例6实施例6所制备的汉麻酸豆乳性能检测试验

[0204]

(1)ph的测定

[0205]

样品取出后快速冷却至室温,采用phs-3c型ph计测定样品的ph值,结果如表2所示。

[0206]

(2)滴定酸度的测定

[0207]

将汉麻酸豆乳搅拌均匀,精确称取10g至烧杯中,向其中加入20ml蒸馏水,混匀,再加入0.5ml的酚酞指示剂,用0.1mol/l的标准naoh溶液滴定至溶液呈粉红色,且30s内不褪色为终点,按下述公式计算酸度,结果如表2所示。

[0208][0209]

从表2中可以看出,汉麻酸豆乳和普通酸奶的酸度值≥70

°

t,符合国家标准,汉麻酸豆乳的酸度明略高普通酸奶,ph也低于普通酸奶,表明汉麻酸豆乳发酵更彻底,使得酸度适中,口感更佳。

[0210]

(3)蛋白质的测定

[0211]

称取样品5g,精确至0.001g,至消化管中,再加入0.4g硫酸铜、6g硫酸钾及20ml硫酸于消化炉进行消化。当消化炉温度达到420℃之后,继续消化1h,此时消化管中的液体呈绿色透明状,取出冷却后加入50ml水,于自动凯氏定氮仪上实现自动加液、蒸馏、滴定和记录滴定数据的过程,结果如表2所示。

[0212]

从表2中可以看出,汉麻酸豆乳的蛋白质含量高于普通酸奶,表明汉麻酸豆乳其中富含的大豆蛋白和汉麻蛋白使其营养丰富。

[0213]

(4)持水力的测定

[0214]

取一定质量汉麻酸豆乳于离心管,3 000r/min离心20min,静置10min后,称量倾去上清液后剩余样品质量,结果如表2所示。

[0215][0216]

从表2中可以看出,持水力是影响酸奶口感和组织状态的重要指标之一,汉麻酸豆乳的持水力含量高于普通酸奶,可能是由于双蛋白分子量大,结构中具有大量的羟基,能以化学键的形式与蛋白质分子相互作用,增强凝胶结构,有效截留水分,防止乳清析出,从而提高酸奶的持水力。此外汉麻乳经过高压协同热处理使得体系稳定,样品凝胶体系更优。

[0217]

(5)游离氨基酸含量的测定

[0218]

将混合均匀的样品用蒸馏水稀释10倍,吸取1ml稀释后的溶液于带刻度的10ml离心管中,加入磷酸盐缓冲溶液和茚三酮溶液各1ml,涡旋混匀。在沸水浴中准确反应15min后迅速冷却至室温,并加水至10ml刻度。静置15min后于570nm波长下测定吸光度。带入标准曲线y=0.0253x+0.0192(r2=0.9967)计算游离氨基酸含量,结果如表2所示。

[0219]

从表2中可以看出,汉麻酸豆乳游离氨基酸含量明显高于普通酸奶,表明大豆蛋白和汉麻蛋白在乳酸菌发酵的条件下,有利于提高蛋白酶和肽酶的活性,促进植物蛋白质的分解成小分子氨基酸,有利于人体的消化吸收。

[0220]

(6)多肽含量的测定

[0221]

取一定质量的汉麻酸豆乳,按1:10(m/v)比例加入0.4mo1/l三氯乙酸溶液,搅拌3h后,8000r/min离心20min,取上清液1ml加入4倍体积双缩脲试剂,摇匀,37℃静置30min,于540nm波长下测定吸光度。带入标准曲线y=0.031x+0.0022(r2=0.9994)计算多肽含量,结果如表2所示。

[0222]

从表2中可以看出,微生物发酵过程中分泌大量蛋白酶,汉麻酸豆乳中的蛋白质在蛋白酶和肽酶的作用下,会降解为小分子肽和氨基酸,提高对蛋白质的利用率。

[0223]

(7)可溶性蛋白含量的测定

[0224]

取5ml汉麻酸豆乳,4000r/min离心15min,将上清液稀释10倍,取1ml稀释后的上清液与5ml考马斯亮蓝染色液混匀,在室温下放置5min,于595nm波长下测定吸光度。带入标准曲线y=3.323x+0.0745(r2=0.9957)计算可溶性蛋白含量,结果如表2所示。

[0225]

从表2中可以看出,汉麻酸豆乳的可溶性蛋白含量高于普通酸奶,是因为菌体可产生蛋白酶,在蛋白酶的作用下,使得汉麻蛋白、大豆蛋白分解为可溶性蛋白质,进而含量含量多于普通酸奶,高压均质使得汉麻蛋白溶解更充分,分子粒径更小,更利于人体消化吸收。

[0226]

(8)汉麻酸豆乳硬度的测定

[0227]

用质构仪的质地剖面分析(texture profile analysis,tpa)模式进行测定。测定汉麻酸豆乳的硬度。探头型号为p/50,探头直径为50mm平面探头,前速度为1mm/s,测量时速度为5mm/s,返回速度为5mm/s,移动距离为20%,触发力5g。每组样品平行测定3次,结果如表2所示。

[0228]

从表2中可以看出,汉麻酸豆乳的硬度较大,因为微生物发酵能够促进蛋白质交联,增强汉麻酸豆乳凝固形成的蛋白质网状结构,提高乳蛋白的聚集程度以及持水力和致密度,高剪切均质来使大分子物质尽可能减小,使其能均匀分散在体系中,使得整体的体系稳定,更利于凝胶的形成。(9)汉麻酸豆乳的dpph自由基清除率的测定

[0229]

取3ml样品溶液,加入3ml 0.16mmol/l dpph溶液,在25℃条件下避光30min,3ml dpph乙醇溶液加3ml 70%乙醇溶液的吸光值记为a0,3ml dpph乙醇溶液加3ml样品溶液的吸光值记为a1,3ml 70%乙醇溶液加3ml样品溶液的吸光值记为a2,在波长517nm处测定其吸光度,重复试验3次,计算公式如下,结果如表2所示。

[0230][0231]

从表2中可以看出,汉麻酸豆乳的dpph自由基清除率略高于普通酸奶,多糖、酚类等抗氧化成分发挥了作用,以及乳酸菌的活菌数较高,乳酸菌发酵会生成含有传递质子能力的化合物,使自由基清除率升高。

[0232]

(10)汉麻酸豆乳的abts自由基清除率的测定

[0233]

在7mmol/l的abts中加入等体积的浓度为2.45mmol/l的过硫酸钾,将二者混合均匀避光条件下静置过夜后,制成abts稀释液,再用10mmol/l的ph为7.4的pbs稀释,在734nm下测得的吸光值为0.70

±

0.020。取100μl样品与3.9ml abts溶液混合,室温下避光反应6min,在波长734nm处测定其吸光度,重复试验3次,计算公式如下,结果如表2所示。

[0234][0235]

从表2中可以看出,汉麻酸豆乳的abts自由基清除率较高,可能由于abts自由基与加入的乳酸菌作为抗氧化剂,避免了植物蛋白质与abts自由基之间相互结合,因此导致蛋白质被降解,抗氧化肽生成,增加了汉麻酸豆乳的抗氧化能力。

[0236]

(11)汉麻酸豆乳的铁还原力的测定

[0237]

取样品1.0ml,分别加入4ml ph6.6磷酸盐缓冲液和5.0ml铁氰化钾溶液,混匀,在50℃水浴中反应20min,迅速冷却至室温,加入5.0ml10%的三氯乙酸溶液,混匀,静置10min,取上清液5.0ml,加入5.0ml蒸馏水和1.0ml三氯乙酸,混匀反应10min,在波长700nm处测定其吸光度,重复试验3次,结果如表2所示。

[0238]

从表2中可以看出,汉麻酸豆乳铁还原力较高,还原能力与还原剂的供氢能力密切相关,大豆蛋白和汉麻蛋白在菌株蛋白酶的作用下水解生成的抗氧化肽作为还原剂使自由基稳定并终止自由基链式反应,从而产生较高的铁还原能力。因此汉麻酸豆乳具有较优的抗氧化特性。

[0239]

表2为汉麻酸豆乳与普通酸奶品质分析

[0240]