1.本发明属于食品加工技术领域,具体涉及一种提升红腐乳品质的方法及其应用。

背景技术:

2.腐乳通常分为青方、红方、白方三大类,红方即为红腐乳。红腐乳是一种在半开放式环境中发酵生产的大豆制品,通过在后发酵阶段加入特有的红曲汤料,形成其独特的风味。在红腐乳的发酵过程中,除了接种的毛霉外,还有包括细菌在内的外界微生物进入,从而形成一个复杂的菌群结构,对红腐乳风味物质的形成起重要作用。

3.现有红腐乳的生产方法是通过将半成品装瓶、灌装红曲汤汁,然后盖上瓶盖并放入发酵房进行后发酵,成熟后直接换上新瓶盖或更换新鲜汤汁后再换上新瓶盖,然后外包装,出厂销售。然而,产品在货架期非常容易出现产气漏汁、发霉等质量问题。为提升腐乳产品的质量,现有技术大多采用对产品进行灭菌处理的方式,例如cn106551005a公开了一种低盐腐乳的制作方法,其通过采用co60-γ射线在接种前和发酵后对产品进行一定程度的辐照灭菌消毒,以通过co60-γ射线有效地消灭各种杂菌,实现延长产品保质期的效果。

4.然而,发明人发现,虽然红腐乳产品中含有丰富的营养源,容易使微生物生长繁殖,甚至会产生一些产气菌,从而引起产品发生产气漏汁、发霉等质量问题。但引发红腐乳产气漏汁、发霉的原因还包括:红腐乳在前发酵培养毛霉的过程中会产生丰富的酶系,且在后发酵过程中也是利用该酶系的活性,加上后发酵周期较长,一般需要经过3~6个月才成熟,导致红腐乳产品中存在大量酶活性比较强的蛋白酶,会发生比较激烈的生化反应,从而使红腐乳产品的质量不稳定,在货架期容易出现产气漏汁、发霉等质量问题。而co60-γ射线只对微生物具有消灭作用,但对酶活并无抑制作用,无法有效解决红腐乳产气漏汁和发霉的质量问题,且辐照方法存在一定的产品安全风险。

技术实现要素:

5.为解决上述现有技术中存在的缺点和不足,本发明的目的在于提供一种提升红腐乳品质的方法及其应用。

6.为实现其目的,本发明采取的技术方案如下:

7.一种提升红腐乳品质的方法,其包括如下步骤:

8.(1)提供后发酵成熟的红腐乳;

9.(2)将瓶装红腐乳中的汤汁全部倒出,然后灌入经过预处理的新汤汁,所述新汤汁的预处理方法为:调节ph至6.5~7.0,加热至85~95℃,保温15~20min;

10.(3)对红腐乳进行盖盖密封,然后用50~60℃的热水进行喷淋处理15~25min。

11.所述步骤(1)中,后发酵成熟的红腐乳可按照现有工艺制备,本发明对其不作限定。新汤汁采用现有红腐乳常规使用的红曲汤汁即可,其一般包括水、食盐、食用酒精、红曲粉和香辛料这些成分。

12.本发明方法中,按照上述加热条件对新汤汁进行预处理,可将汤汁中存在的细菌

灭活,从而避免腐乳中引入产气菌等细菌,而且可较好地保留汤汁中的营养物质,使汤汁色泽较好。而将新汤汁的ph值调至6.5~7.0,可实现利用新汤汁钝化红腐乳中的酶活性。灌入新汤汁密封后,用50~60℃的热水对瓶装红腐乳进行喷淋处理,可进一步加强钝化红腐乳中的酶活性,使酶活性显著降低,减弱产品的生化反应。在上述两步处理的共同作用下,可实现有效减少红腐乳产品产气漏汁和发霉等质量问题的发生,使产品在货架期的质量更稳定。

13.新汤汁的预处理中,若温度过低,将无法彻底杀灭汤汁中的细菌,导致红腐乳存在滋生产气菌的风险;若温度过高,会使汤汁产生大量泡沫,酒精挥发严重,产生损失,以及汤汁变暗。新汤汁的ph值过高或过低,均会导致无法有效钝化酶活,且ph值过高时还会导致腐乳口感苦涩。

14.喷淋处理中,若温度过低,会无法起到有效灭酶的作用;若温度稍高,会对红腐乳的外观造成较大的损伤,容易致使腐乳块溶烂,影响产品的口感,无商品价值。

15.优选地,所述步骤(1)和(2)之间还包括以下步骤:将红腐乳的包装瓶用水冲洗干净,旋下瓶盖,将瓶口清洁干净。

16.优选地,所述步骤(2)和(3)之间还包括以下步骤:将红腐乳的瓶口清洁干净。

17.优选地,所述新汤汁的预处理方法为:调节ph至6.5~7.0,加热至90℃,保温15min。

18.优选地,所述喷淋处理在热处理箱中进行。

19.本发明还提供了所述提升红腐乳品质的方法在制备红腐乳中的应用。

20.一种红腐乳,其包括使用所述提升红腐乳品质的方法制得。

21.优选地,所述红腐乳的酶活力≤7.2u/g。

22.与现有技术相比,本发明的有益效果为:本发明提升红腐乳品质的方法不仅能有效降低红腐乳的蛋白酶的酶活,使产品的生化反应得到有效减弱,还能杀灭产品中的低温产气、产酸菌,最终有效减少红腐乳产品产气漏汁和发霉等质量问题的发生,提高了产品在货架期的质量稳定性。而且,经过本发明方法处理后,红腐乳的咸鲜味协调,香气浓郁,整体风味更加协调。本发明的方法适用于现有的红腐乳生产工艺,无需投入大型设备,实施成本低,操作简单,经济效益高,其中的喷淋处理可实行连续自动喷淋。

具体实施方式

23.为更好的说明本发明的目的、技术方案和优点,本发明通过下列实施例进一步说明。显然,下列实施例仅是本发明的一部分实施例,而不是全部的实施例。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。除非特别说明,否则本发明实施例中采用的方法均为本领域的常规方法,所使用的仪器、设备、原料等均为本领域常规使用的,可通过现有方法制备获得或通过市售购买获得。本领域技术人员应理解,为避免造成腐乳块溶烂,经预处理的新汤汁在使用之前需冷却至合适温度。调节新汤汁ph时,采用现有常规使用的食品级酸碱度调节剂即可,例如,食品级碳酸氢钠等。

24.实施例和对比例中的后发酵成熟的红腐乳采用现有工艺制得,具体如下:在块状豆腐胚表面接种毛霉菌,进行前发酵,20~25℃发酵2天,发酵结束后将豆腐胚表面的菌丝撮下抹平,获得前发酵胚;将前发酵胚装入玻璃瓶中,然后在瓶中灌入红曲汤汁,淹没前发

酵胚,非气密性地封住瓶口,进行后发酵,20~35℃发酵55天,得到成熟的红腐乳。上述所使用的红曲汤汁的成分如下:水64%、食用酒精20%、食盐10%、红曲粉5%和香辛料1%。实施例和对比例中所使用的新汤汁也是该红曲汤汁。

25.实施例1

26.一种提升红腐乳品质的方法,步骤如下:

27.(1)提供后发酵成熟的红腐乳;

28.(2)将红腐乳的包装瓶用水冲洗干净,旋下胶质瓶盖,将瓶口清洁干净;

29.(3)将红腐乳中的汤汁全部倒出,然后灌入经过预处理的新汤汁,新汤汁的预处理方法为:调节ph至6.5,加热至85℃,保温20min;

30.(4)将红腐乳的瓶口清洁干净;

31.(5)用铁盖对红腐乳进行盖盖密封,然后送入热处理箱中,用50℃的热水进行喷淋处理25min;

32.(6)热喷淋灭酶处理完成后,将产品送入热烘箱中80℃烘干,贴标签,喷码,装箱包装。

33.实施例2

34.一种提升红腐乳品质的方法,步骤如下:

35.(1)提供后发酵成熟的红腐乳;

36.(2)将红腐乳的包装瓶用水冲洗干净,旋下胶质瓶盖,将瓶口清洁干净;

37.(3)将红腐乳中的汤汁全部倒出,然后灌入经过预处理的新汤汁,新汤汁的预处理方法为:调节ph至6.5,加热至90℃,保温15min;

38.(4)将红腐乳的瓶口清洁干净;

39.(5)用铁盖对红腐乳进行盖盖密封,然后送入热处理箱中,用55℃的热水进行喷淋处理20min;

40.(6)热喷淋灭酶处理完成后,将产品送入热烘箱中80℃烘干,贴标签,喷码,装箱包装。

41.实施例3

42.一种提升红腐乳品质的方法,步骤如下:

43.(1)提供后发酵成熟的红腐乳;

44.(2)将红腐乳的包装瓶用水冲洗干净,旋下胶质瓶盖,将瓶口清洁干净;

45.(3)将红腐乳中的汤汁全部倒出,然后灌入经过预处理的新汤汁,新汤汁的预处理方法为:调节ph至7.0,加热至95℃,保温15min;

46.(4)将红腐乳的瓶口清洁干净;

47.(5)用铁盖对红腐乳进行盖盖密封,然后送入热处理箱中,用60℃的热水进行喷淋处理15min;

48.(6)热喷淋灭酶处理完成后,将产品送入热烘箱中80℃烘干,贴标签,喷码,装箱包装。

49.对比例1

50.一种红腐乳的生产方法,步骤如下:

51.(1)提供后发酵成熟的红腐乳;

52.(2)将红腐乳的包装瓶用水冲洗干净,旋下胶质瓶盖,将瓶口清洁干净;

53.(3)将红腐乳中的汤汁全部倒出,然后灌入经过预处理的新汤汁,新汤汁的预处理方法为:加热至90℃,保温15min;

54.(4)将红腐乳的瓶口清洁干净;

55.(5)用铁盖对红腐乳进行盖盖密封,然后送入热处理箱中,用85℃的热水喷淋5s;

56.(6)喷淋完成后,将产品送入热烘箱中80℃烘干,贴标签,喷码,装箱包装。

57.对比例2

58.对比例2与实施例1的区别仅在于对比例2未对新汤汁进行预处理。对比例2的步骤如下:

59.(1)提供后发酵成熟的红腐乳;

60.(2)将红腐乳的包装瓶用水冲洗干净,旋下胶质瓶盖,将瓶口清洁干净;

61.(3)将红腐乳中的汤汁全部倒出,然后灌入新汤汁;

62.(4)将红腐乳的瓶口清洁干净;

63.(5)用铁盖对红腐乳进行盖盖密封,然后送入热处理箱中,用50℃的热水进行喷淋处理25min;

64.(6)热喷淋灭酶处理完成后,将产品送入热烘箱中80℃烘干,贴标签,喷码,装箱包装。

65.对比例3

66.对比例3与实施例1的区别仅在于对比例3未对红腐乳进行热喷淋灭酶处理。对比例3的步骤如下:

67.(1)提供后发酵成熟的红腐乳;

68.(2)将红腐乳的包装瓶用水冲洗干净,旋下胶质瓶盖,将瓶口清洁干净;

69.(3)将红腐乳中的汤汁全部倒出,然后灌入经过预处理的新汤汁,新汤汁的预处理方法为:调节ph至6.5,加热至85℃,保温20min;

70.(4)将红腐乳的瓶口清洁干净;

71.(5)用铁盖对红腐乳进行盖盖密封,贴标签,喷码,装箱包装。

72.对比例4:与实施例1的区别仅在于对新汤汁进行预处理的温度不同,对比例4的预处理温度为80℃。

73.对比例5:与实施例1的区别仅在于对新汤汁进行预处理的温度不同,对比例4的预处理温度为100℃。

74.对比例6:与实施例1的区别仅在于对新汤汁进行预处理调控的ph值不同,对比例6为将新汤汁的ph调节至6.0。

75.对比例7:与实施例1的区别仅在于对新汤汁进行预处理调控的ph值不同,对比例7为将新汤汁的ph调节至7.5。

76.对比例8:与实施例1的区别仅在于热喷淋灭酶处理所用热水的温度不同,对比例8进行喷淋处理所用热水的温度为45℃。

77.对比例9:与实施例1的区别仅在于热喷淋灭酶处理所用热水的温度不同,对比例9进行喷淋处理所用热水的温度为65℃。

78.效果评价

79.对实施例和对比例制备的红腐乳(检测对象为固体腐乳块)进行理化性质和感官指标的评价。各参数的测定方法如下:

80.(1)总酸:参照sb/t 10170-2007测得;

81.(2)氨基酸:参照sb/t 10170-2007测得;

82.(3)蛋白:参照sb/t 10170-2007测得;

83.(4)氯化钠:参照sb/t 10170-2007测得;

84.(5)细菌总数:参照sb/t 10170-2007测得;

85.(6)醋酸菌:参照sb/t 10315-1999测得;

86.(7)酵母菌:参照sb/t 10315-1999测得;

87.(8)大肠菌群:参照sb/t 10170-2007测得;

88.(9)酶活力:参照sb/t 10317-1999测得;

89.(10)色泽、香气、口感、产气情况:由10名具有感官经验的人员按照1-10分的维度进行评分后再取算术平均值求得;得分越高,说明该项内容感官越优。

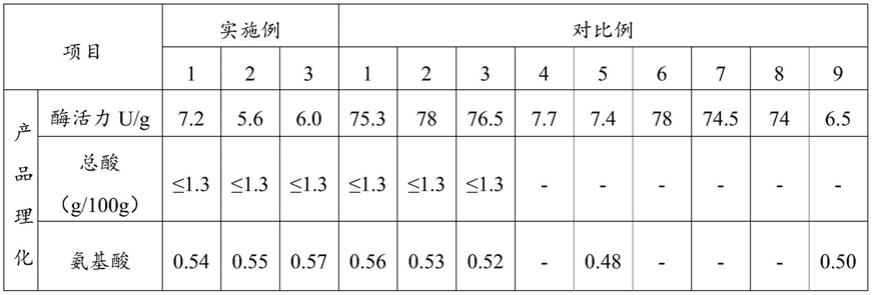

90.评价结果如下表所示:

91.[0092][0093]

注:表中

“‑”

表示未进行该项目检测。

[0094]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。