1.本发明属于食品加工技术领域,具体涉及一种腐乳的生产方法。

背景技术:

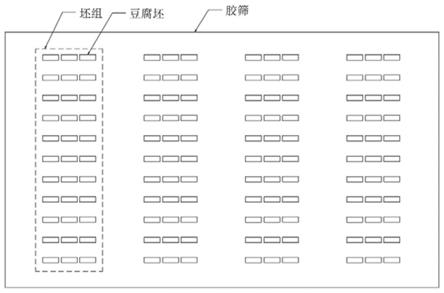

2.腐乳的生产工艺一般需经过制坯、摆坯、前期发酵、搓毛、腌坯、装瓶、以及后期发酵等工序,后期发酵成熟后再经过质量检测、包装等工序得到成品。在摆坯时,现有方法是将豆腐坯一块一块等间距排列地摆放在盘中,如图1所示;培养毛霉后,由于各块毛坯都会与其四周相邻的毛坯之间相互依连菌丝,因此,在腌坯前,需对每块毛坯进行搓毛,使每块毛坯独立分离,不存在菌丝依连的情况,然后再将独立的每块毛坯合拢到腌制盆中进行腌坯。这种方法存在的缺陷是搓毛和腌坯摆盆的耗时长,效率低,人工成本高,一批产品需大量人员完成,卫生难以把控。

技术实现要素:

3.为解决上述现有技术中存在的缺点和不足,本发明的目的在于提供一种腐乳的生产方法。

4.为实现其目的,本发明采取的技术方案如下:

5.一种腐乳的生产方法,其包括:

6.摆坯时,将豆腐坯按组排列于前期发酵所用的容器中,每个坯组由3或4列豆腐坯组成,坯组中的列距为2~3mm、行距为13~20mm,坯组与坯组之间的间距为60~85mm;

7.搓毛时,将坯组中相邻行之间依连的菌丝搓开,并将各行毛坯归拢成一排,再将各组的毛坯排合拢到腌坯所用的容器中。

8.优选地,所述坯组由3列豆腐坯组成时,坯组与坯组之间的间距为61mm。

9.优选地,所述坯组由4列豆腐坯组成,坯组与坯组之间的间距为84mm。

10.优选地,所述摆坯时,容器的四周内侧留有20~45mm的空隙。

11.目前行业内在前期发酵所用的容器一般为胶筛,坯组中的豆腐坯行数根据前期发酵所用的容器确定。

12.发明人发现,按照上述方法及间距条件进行摆坯,可在确保生产量的情况下,使各块豆腐坯的毛霉生长均匀,达到与独块等间距排列的现有方法相同的前期发酵效果,而且,坯组与坯组之间不会出现菌丝依连的情况。从而,在搓毛时,仅需将坯组中相邻行之间依连的菌丝断开,然后将各行毛坯归拢成一排,再将各组的毛坯排合拢到腌坯所用的容器中。如此,大大缩短了搓毛和腌坯摆盆的耗时,提高了搓毛和腌坯摆盆的效率,减少了人员数量,降低了人工成本,也降低了过程中卫生的把控难度。

13.发明人还发现,以本发明的方法进行摆坯、搓毛和腌坯摆盆,腐乳中的盐分分布更加均匀,口感更稳定,细菌总数明显减少。

14.优选地,所述腐乳的生产方法包括如下步骤:

15.(1)制坯:将豆腐切割成大小均匀的豆腐坯;

16.(2)摆坯:将豆腐坯按组排列于前期发酵所用的容器中,每个坯组由3或4列豆腐坯组成,坯组中的列距为2~3mm、行距为13~20mm,坯组与坯组之间的间距为60~85mm;

17.(3)前期发酵:将毛霉的菌种液均匀接种于各块豆腐坯上,进行前期发酵;

18.(4)搓毛:将坯组中相邻行之间依连的菌丝搓开,并将各行毛坯归拢成一排,再将各组的毛坯排合拢到腌坯所用的容器中;

19.(5)腌坯:容器中的毛坯每放满一层后,在表面撒一层盐,重复操作,直至装满,进行腌制;

20.(6)装瓶:将腌制好的腌坯装入洁净的容器中;

21.(7)后期发酵:向容器中灌入后期发酵所需的汤汁,盖盖,进行后期发酵。

22.优选地,所述前期发酵的时间为43~46h,温度为20~25℃。

23.优选地,所述腌制的时间为20~24小时

24.优选地,所述后期发酵的时间为35~40天,温度为25~35℃。

25.优选地,所述腐乳的生产方法还包括在步骤(7)之后进行的如下步骤:后期发酵完成后,开盖,将腐乳中的汤汁全部倒出,然后灌入新汤汁,盖盖密封。

26.在腐乳的生产中,开盖和盖盖密封前均需确保容器口洁净。

27.与现有技术相比,本发明的有益效果为:本发明对腐乳生产中的摆坯和搓毛方法进行了改进,以组排列的方式进行摆坯,并控制坯组与坯组之间、以及各坯组的豆腐坯之间的间距,不仅在确保生产量的情况下,达到了与现有方法相同的前期发酵效果,而且大大缩短了搓毛和腌坯摆盆的耗时,提高了搓毛和腌坯摆盆的效率,减少了人员数量,降低了人工成本,也降低了过程中卫生的把控难度,并使腐乳中的盐分分布更加均匀,口感更稳定,细菌总数明显减少。

附图说明

28.图1为现有方法摆坯的结构示意图;

29.图2为实施例1摆坯的结构示意图;

30.图3为实施例2摆坯的结构示意图。

具体实施方式

31.为更好的说明本发明的目的、技术方案和优点,本发明通过下列实施例进一步说明。显然,下列实施例仅是本发明的一部分实施例,而不是全部的实施例。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。除非特别说明,否则本发明实施例中采用的方法均为本领域的常规方法,所使用的仪器、设备等均为本领域常规使用的,可通过现有方法制备获得或通过市售购买获得。

32.实施例1

33.一种腐乳的生产方法,步骤如下:

34.(1)制坯:按常规方法将黄豆浸泡、磨浆、煮浆、过滤、保温、点浆、上榨、压成豆腐、以及切割成大小均匀的豆腐坯;

35.(2)摆坯:如图2所示,将豆腐坯按组排列于胶筛中,每个坯组由3列豆腐坯组成,坯组中的列距为2mm、行距为13mm,坯组与坯组之间的间距为61mm,胶筛的前后侧留有20mm的

空隙,胶筛的左右侧留有45mm的空隙;

36.(3)前期发酵:按常规方法将毛霉的菌种液均匀喷洒于各块豆腐坯上,进行前期发酵,时间为45h,温度为25℃;

37.(4)搓毛:将坯组中相邻行之间依连的菌丝搓开,并将各行的3块毛坯归拢成一排,再将各组的毛坯排合拢到腌制盆中;

38.(5)腌坯:按常规方法,腌制盆中的毛坯每放满一层后,在表面撒一层盐,重复操作,直至装满,进行腌制,时间为24h;

39.(6)装瓶:按常规方法,将腌制好的腌坯分装到洁净的玻璃瓶中;

40.(7)后期发酵:按常规方法,向瓶中灌入后期发酵所需的汤汁,盖上胶盖,进行后期发酵,时间为40天,温度为25℃;

41.(8)换汁:按常规方法,后期发酵完成后,开盖,将腐乳中的汤汁全部倒出,然后灌入新汤汁,用铁盖密封,打包,出厂;在开盖和盖盖密封前需确保瓶口洁净。

42.实施例2

43.一种腐乳的生产方法,步骤如下:

44.(1)制坯:同实施例1的步骤(1);

45.(2)摆坯:如图3所示,将豆腐坯按组排列于胶筛中,每个坯组由4列豆腐坯组成,坯组中的列距为3mm、行距为20mm,坯组与坯组之间的间距为84mm,胶筛的前后侧留有20mm的空隙,胶筛的左右侧留有45mm的空隙;

46.(3)前期发酵:同实施例1的步骤(3);

47.(4)搓毛:将坯组中相邻行之间依连的菌丝搓开,并将各行的4块毛坯归拢成一排,再将各组的毛坯排合拢到腌制盆中;

48.后续步骤同实施例1的步骤(5)~(8)。

49.对比例1

50.一种腐乳的生产方法,步骤如下:

51.(1)制坯:同实施例1的步骤(1);

52.(2)摆坯:如图1所示,将豆腐坯一块一块等间距地排列于胶筛中,所排列豆腐坯的总数量与实施例1相同,胶筛的前后侧留有20mm的空隙,胶筛的左右侧留有45mm的空隙;

53.(3)前期发酵:同实施例1的步骤(3);

54.(4)搓毛:将每块毛坯的毛搓下抹平,使每块毛坯独立分离,不存在菌丝依连的情况,将毛坯合拢到腌制盆中;

55.后续步骤同实施例1的步骤(5)~(8)。

56.效果评价

57.一、实施例和对比例的生产效率比较结果如下表所示:

[0058][0059]

二、对实施例和对比例制备的红腐乳(检测对象为固体腐乳块)进行理化性质和感官指标的评价。如下表所示:

[0060][0061][0062]

各项目的测定方法如下:

[0063]

(1)总酸:参照sb/t10170-2007测得

[0064]

(2)氨基酸:参照sb/t10170-2007测得

[0065]

(3)蛋白:参照sb/t10170-2007测得

[0066]

(4)氯化钠:参照sb/t10170-2007测得

[0067]

(5)细菌总数:参照sb/t10170-2007

[0068]

(6)蜡样菌:参照sb/t10315-1999

[0069]

(7)大肠菌群:参照sb/t10170-2007

[0070]

(8)色泽、香气、口感(含细腻、粗糙、咸淡)、咸味均匀度情况:由10名具有感官经验的人员按照1-10分的维度进行评分后再取算术平均值求得。得分越高,说明该项内容感官更优。

[0071]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。