1.本发明属于咸鸭蛋加工工艺技术领域,具体涉及一种咸蛋黄的生产方法。

背景技术:

2.由于咸蛋黄口感酥香油润、咸香可口和松沙的特点,咸蛋黄广泛被应用于食品中作为馅料或佐料,增加食品的口感。

3.在咸蛋黄生产工艺中,通常有两种加工方法,一种是将生鸭蛋敲碎后获取蛋黄,将蛋黄进行腌制成为咸蛋黄,另一种是将生鸭蛋腌制成咸鸭蛋,将咸鸭蛋敲碎后取得咸蛋黄,其中第一种方法在敲碎生鸭蛋过程中,由于生鸭蛋的蛋黄含水量丰富,容易破碎,并且在蛋黄腌制过程中,蛋黄容易被细菌等微生物侵染;第二种方法与常规腌咸鸭蛋的方法类似,是现有技术中大规模生产咸蛋黄的常规处理方法,将腌制好的咸鸭蛋敲碎取出咸蛋黄,再将咸蛋黄洗净、烘烤后包装存储。

4.现有相关技术中,通常采用盐水浸渍法和泥浆包裹法,其中盐水浸渍法是通过配比淡盐水腌制咸鸭蛋,泥浆包裹法是配比盐泥浆包裹腌制咸鸭蛋。其中盐水浸渍法腌制的咸鸭蛋腌制时间短,但是咸蛋黄的口感较差,且咸蛋黄烘烤时容易出现裂纹;而泥浆包裹法腌制咸鸭蛋时,对泥浆的盐浓度和腌制时间和腌制温度难以控制,容易出现未腌制好或腌制过度的现象。

技术实现要素:

5.本发明的目的是要解决上述的技术问题,提供一种咸蛋黄的生产方法。

6.为了解决上述问题,本发明按以下技术方案予以实现的:

7.本发明提供了一种咸蛋黄的生产方法,包括以下步骤:

8.s100:喷淋洗刷生鸭蛋表面赃物,并风干、紫外线照射杀菌处理;

9.s200:将处理好的生鸭蛋通过灌浆腌制工艺进行腌制;其中,所述灌浆腌制工艺为将咸蛋放入容器中,倒入腌料并覆盖上层生鸭蛋;

10.s300:在10℃~35℃中,将挑选后的生鸭蛋在腌料中腌制32~60天得到咸鸭蛋;

11.s400:清洗咸鸭蛋表面的黄泥浆,并挑选出破损的咸鸭蛋;

12.s500:将咸鸭蛋打破,使咸鸭蛋的咸蛋黄与蛋清分离;

13.s600:离心清洗咸蛋黄并烘烤;

14.s700:将烘烤后的咸蛋黄重量分级、包装并存储。

15.优选的,所述咸鸭蛋的腌制温度与腌制时间之间的关系为:

16.当腌制温度在10℃~20℃时,所述腌制时间为60天~40天;

17.当腌制温度在20℃~30℃时,所述腌制时间为40天~35天;

18.当腌制温度在30℃~35℃时,所述腌制时间为35天~32天。

19.优选的,所述咸鸭蛋的腌制温度与腌制时间之间的关系具体为:

20.当腌制温度为10℃时,所述腌制时间为60天;

21.当腌制温度为20℃时,所述腌制时间为40天;

22.当腌制温度为30℃时,所述腌制时间为35天;

23.当腌制温度为35℃时,所述腌制时间为32天。

24.优选的,所述腌料包括以下质量配比的原料:

25.盐:水:黄泥=0.9~1.1:1.9~2.1:0.9~1.1。

26.优选的,所述腌料的原料的具体质量配比为:

27.盐:水:黄泥=1:2:1。

28.优选的,所述烘烤的烘烤温度为60℃~80℃,所述烘烤的烘烤时间为50分钟~70分钟。

29.优选的,还包括存储步骤,所述存储步骤具体为:

30.s710:将咸蛋黄放入完好的包装袋;

31.s720:通过真空包装机将咸蛋黄真空包装;

32.s730:通过金属探测仪检测包装袋内是否容纳有咸蛋黄;

33.s740:将包装好的咸蛋黄冷藏存储。

34.优选的,所述咸蛋黄的冷藏存储的温度为-18℃~-5℃。

35.优选的,所述将处理好的生鸭蛋通过灌浆腌制工艺进行腌制前,还包括以下步骤:

36.s800:对生鸭蛋重量分级,按照不同的重量等级分别对生鸭蛋进行腌制。

37.与现有技术相比,本发明的有益效果是:

38.本技术实施例中,咸鸭蛋的腌制温度为10℃~35℃,腌制时间为32~60天,保证了腌制咸鸭蛋时良好的品质,有较高的出油率,且保证含盐量和含水量合适,吃起来口感较好,避免现有技术中咸鸭蛋腌制不足或腌制过度的现象,保证了咸蛋黄的出油率的同时,进一步保证了咸蛋黄口感丰富,品相好。

附图说明

39.下面结合附图对本发明的具体实施方式作进一步详细的说明,其中:

40.图1是本发明的咸蛋黄的生产方法的工艺流程简图。

具体实施方式

41.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

42.现有相关技术中,通常采用盐水浸渍法和泥浆包裹法腌制咸鸭蛋,盐水浸渍法是通过配比淡盐水腌制咸鸭蛋,泥浆包裹法是配比盐泥浆包裹腌制咸鸭蛋。其中盐水浸渍法腌制的咸鸭蛋腌制时间短,但是咸蛋黄的口感较差,且咸蛋黄烘烤时容易出现裂纹;而泥浆包裹法腌制咸鸭蛋时,对泥浆的盐浓度和腌制时间和腌制温度难以控制,容易出现未腌制好或腌制过度的现象,当咸鸭蛋未腌制好时,咸蛋黄的含盐量较少而含水量较多,在清洗时容易破损,并且烘烤后的咸蛋黄不够沙绵,出油量较少,当咸鸭蛋腌制过度时,咸蛋黄由于含盐量过高,外观看起来不够圆润,并且烘烤后外表面容易出现黑晕,咸蛋黄品尝起来过咸甚至发苦。

43.如图1所示,其为咸蛋黄的生产方法的工艺流程简图。

44.本发明所述的一种咸蛋黄的生产方法,包括以下步骤:

45.s100:喷淋洗刷生鸭蛋表面赃物,并风干、紫外线照射杀菌处理;

46.s200:将处理好的生鸭蛋通过灌浆腌制工艺进行腌制;其中,所述灌浆腌制工艺为将咸蛋放入容器中,倒入腌料并覆盖上层生鸭蛋;

47.s300:在10℃~35℃中,将挑选后的生鸭蛋在腌料中腌制32~60天得到咸鸭蛋;

48.s400:清洗咸鸭蛋表面的黄泥浆,并挑选出破损的咸鸭蛋;

49.s500:将咸鸭蛋打破,使咸鸭蛋的咸蛋黄与蛋清分离;

50.s600:离心清洗咸蛋黄并烘烤;

51.s700:将咸蛋黄包装存储。

52.具体的,按照《鲜蛋卫生标准gb/2748-2003》采购新鲜的生鸭蛋,通过水箱上蛋机将新鲜的生鸭蛋输送至全自动洗蛋机上洗刷干净,其中全自动洗蛋机上配置高压喷头和毛刷,将生鸭蛋表面的泥土和粪便洗刷掉,避免在腌制过程中污染鸭蛋;洗刷干净的生鸭蛋在风干机中风干后被打上标记,之后依次通过led光检机和声波检测机,由led灯光的照射,通过标记挑选出生鸭蛋中出现可见裂纹的裂纹蛋和照射有黑色阴影的坏蛋,在声波检测机中,通过橡胶锤敲击生鸭蛋的两侧,并通过采集生鸭蛋受敲击时产生的声波判断生鸭蛋是否产生裂纹,通过标记进一步挑选在led光检机中裂纹较小或未被选出的裂纹蛋。

53.具体的,在led光检机中每个led灯的光源效率为100lm/w~120lm/w,在此光照效率下,当接入220v交流电源时,每个led灯的光照强度合适,便于肉眼发现鸭蛋中的裂纹蛋。

54.具体的,在声波检测机,橡胶锤对每个鸭蛋的两侧分别敲击三次,避免鸭蛋两端出现不明显的裂纹时出现漏检的情况,每个橡胶锤的敲击力度可以调节,优选的敲击力度为8n~10n,可避免橡胶锤力度过大敲出裂纹。

55.具体的,所述腌料为黄泥浆,将挑选后的生鸭蛋放入自动裹泥浆机中均匀过上黄泥浆,腌料包括以下质量配比的原料:盐:水:黄泥=0.9~1.1:1.9~2.1:0.9~1.1。此配比中黄泥浆的盐浓度合适,且腌制好的咸蛋黄的出油率较高,色度值较好,咸蛋黄的表面光滑,呈现为橘红色环状凝结体。

56.具体的,在腌制咸鸭蛋时,采用灌浆腌制工艺进行腌制,将咸蛋放入箩筐中,倒入腌料,腌料需覆盖上层生鸭蛋,由于箩筐的筐体上设有气孔,干燥通风,在腌制咸鸭蛋的过程中,方便咸鸭蛋表面的腌料干燥,防止水量过多长时间内滋生细菌。

57.在腌制咸鸭蛋时,腌制温度一般为室内自然温度,温度较低时,应适当延长咸鸭蛋的腌制时间,当温度较高时,应适当缩短咸鸭蛋的腌制时间,当温度低于10℃时,生鸭蛋的蛋黄不容易腌制好,出油率明显降低,且腌制时间不宜过长,使咸蛋黄吸收盐分过多,当温度高于35℃时,生鸭蛋在腌制过程中容易腐败。

58.具体的,腌制好的咸鸭蛋清洗掉蛋壳外干燥的黄泥,并通过人工挑选出有裂纹和腐败发臭的咸鸭蛋,再次通过水箱上蛋机输送至打蛋机上,打蛋机敲碎咸鸭蛋,使蛋清与咸蛋黄分离,分离后的咸蛋黄通过离心机清洗掉表面的萃溶层和残留蛋清。

59.具体的,打蛋机为摩天轮式打蛋机,包括链轮打蛋台,链轮打蛋台上设有链轮连接的多组打蛋卡爪,在链轮打蛋台下设有多个打蛋板,每个打蛋板与每组卡爪相对应,链轮打蛋台旋转并碰撞打蛋板,使卡设于卡爪上鸭蛋产生裂纹,两个卡爪握着两瓣蛋壳分离,使鸭蛋中的蛋黄和蛋清流出,落入下方的轴辊分离台,而卡爪上的蛋壳进入蛋壳收集箱中。在轴

辊分离台中设有多个轴辊,多个轴辊链轮连接,每个轴辊之间设有1~3mm的间隙,便于蛋清从轴辊之间流落,而蛋黄通过轴辊并进入收集料盒中。

60.具体的,分离后的蛋黄需通过离心机清洗掉表面的萃溶层和残留蛋清,离心机内存储有清洗液,清洗液可为清水或苏打水,清洗掉咸蛋黄表面的萃溶层和残留蛋清。

61.具体的,清洗好的咸蛋黄送入烘干杀菌机中进行烘烤至八成熟或九成熟,为了避免咸蛋黄被烤糊,且防止咸蛋黄被烤出油,烤出油的咸蛋黄当做馅料时容易分层,且再次烘烤时口感较差。所述烘烤的烘烤温度为60℃~80℃,所述烘烤的烘烤时间为50分钟~70分钟。在烘烤前,将咸蛋黄表面喷刷白酒或黄酒,通过烘烤,增加咸蛋黄的香气,同时可使咸蛋黄内芯更入味。

62.具体的,烘烤后的咸蛋黄通过蛋黄上料机均匀的进入蛋黄分选机中,通过蛋黄分选机使咸蛋黄按顺序落入重量分级机的称重盘上,重量分级机内设有电子秤将咸蛋黄分类筛选为不同质量范围的咸蛋黄。例如,10g以下的咸蛋黄分级为小,10g~13g的咸蛋黄分级为中,13g以上的咸蛋黄分级为大,针对不同等级的咸蛋黄按照不同的包装袋进行包装。

63.在一优选实施例中,所述咸蛋黄的生产方法还包括以下存储步骤:

64.s710:将咸蛋黄放入完好的包装袋;

65.s720:通过真空包装机将咸蛋黄真空包装;

66.s730:通过金属探测仪检测包装袋内是否容纳有咸蛋黄;

67.s740:将包装好的咸蛋黄冷藏存储。

68.在步骤s710-s730中,对咸蛋黄进行包装,包装袋采用尼龙pe包装袋,首先检查包装袋是否出现堵料或者缺料现象,避免包装袋出现破损或粘连,之后通过机械机构拉开包装袋的两侧,使包装袋的袋口张开方便蛋黄落入其中,然后将容纳咸蛋黄的包装袋送入真空机内进行真空包装,接着通过金属探测仪检测包装袋内是否容纳有咸蛋黄,内包装好的产品过金属探测器时无警报响起,而内包装破损的产品过金属探测器时警报响起,需要重新挑选后复检,避免包装破损,影响咸蛋黄的存储寿命。

69.在步骤s740中,将包装好的咸蛋黄送入冷库中冷藏存储,其中冷库中冷藏存储的温度为-18℃~-5℃。

70.在一优选实施例中,所述将处理好的生鸭蛋通过灌浆腌制工艺进行腌制前,还包括以下步骤:

71.s800:对生鸭蛋重量分级,按照不同的重量等级分别对生鸭蛋进行腌制。

72.具体的,由于较重的咸鸭蛋需较长时间腌制,可使咸鸭蛋被充分腌制,避免咸蛋黄未充分腌制而产生不均匀的现象,对于较轻的咸鸭蛋可短时间腌制,避免腌制过度。通过对生鸭蛋重量分级,按照不同重量的生鸭蛋按照重量等级分别腌制,便于控制同一个重量等级的生鸭蛋的腌制时长。

73.实施例1:

74.本实施例提供了一种咸蛋黄的生产方法,包括以下步骤:

75.s100:喷淋洗刷生鸭蛋表面赃物,并风干、紫外线照射杀菌处理;

76.s200:将处理好的生鸭蛋通过灌浆腌制工艺进行腌制;其中,所述灌浆腌制工艺为将咸蛋放入容器中,倒入腌料并覆盖上层生鸭蛋;

77.s300:在10℃中,将挑选后的生鸭蛋在腌料中腌制60天得到咸鸭蛋;所述腌料的具

体质量配比为:盐:水:黄泥=2:1:1.14;

78.s400:清洗咸鸭蛋表面的黄泥浆,并挑选出破损的咸鸭蛋;

79.s500:将咸鸭蛋打破,使咸鸭蛋的咸蛋黄与蛋清分离;

80.s600:离心清洗咸蛋黄并烘烤;其中,所述烘烤的烘烤温度为50℃,烘烤时间为30分钟;

81.s700:将烘烤后的咸蛋黄重量分级、包装并存储。将咸蛋黄包装并于-18℃中冷藏存储。

82.实施例2:

83.本实施例提供了一种咸蛋黄的生产方法,包括以下步骤:

84.s100:喷淋洗刷生鸭蛋表面赃物,并风干、紫外线照射杀菌处理;

85.s200:将处理好的生鸭蛋通过灌浆腌制工艺进行腌制;其中,所述灌浆腌制工艺为将咸蛋放入容器中,倒入腌料并覆盖上层生鸭蛋;

86.s300:在10℃中,将挑选后的生鸭蛋在腌料中腌制60天得到咸鸭蛋;所述腌料的具体质量配比为:盐:水:黄泥=2:1:1.14;

87.s400:清洗咸鸭蛋表面的黄泥浆,并挑选出破损的咸鸭蛋;

88.s500:将咸鸭蛋打破,使咸鸭蛋的咸蛋黄与蛋清分离;

89.s600:离心清洗咸蛋黄并烘烤;其中,所述烘烤的烘烤温度为50℃,烘烤时间为30分钟;

90.s700:将烘烤后的咸蛋黄重量分级、包装并存储。将咸蛋黄包装并于-18℃中冷藏存储。

91.实施例3:

92.本实施例提供了一种咸蛋黄的生产方法,包括以下步骤:

93.s100:喷淋洗刷生鸭蛋表面赃物,并风干、紫外线照射杀菌处理;

94.s200:将处理好的生鸭蛋通过灌浆腌制工艺进行腌制;其中,所述灌浆腌制工艺为将咸蛋放入容器中,倒入腌料并覆盖上层生鸭蛋;

95.s300:在10℃中,将挑选后的生鸭蛋在腌料中腌制60天得到咸鸭蛋;所述腌料的具体质量配比为:盐:水:黄泥=2:1:1.14;

96.s400:清洗咸鸭蛋表面的黄泥浆,并挑选出破损的咸鸭蛋;

97.s500:将咸鸭蛋打破,使咸鸭蛋的咸蛋黄与蛋清分离;

98.s600:离心清洗咸蛋黄并烘烤;其中,所述烘烤的烘烤温度为50℃,烘烤时间为30分钟;s700:将烘烤后的咸蛋黄重量分级、包装并存储。将咸蛋黄包装并于-18℃中冷藏存储。

99.实施例4:

100.本实施例提供了一种咸蛋黄的生产方法,包括以下步骤:

101.s100:喷淋洗刷生鸭蛋表面赃物,并风干、紫外线照射杀菌处理;

102.s200:将处理好的生鸭蛋通过灌浆腌制工艺进行腌制;其中,所述灌浆腌制工艺为将咸蛋放入容器中,倒入腌料并覆盖上层生鸭蛋;

103.s300:在10℃中,将挑选后的生鸭蛋在腌料中腌制60天得到咸鸭蛋;所述腌料的具体质量配比为:盐:水:黄泥=2:1:1.14;

104.s400:清洗咸鸭蛋表面的黄泥浆,并挑选出破损的咸鸭蛋;

105.s500:将咸鸭蛋打破,使咸鸭蛋的咸蛋黄与蛋清分离;

106.s600:离心清洗咸蛋黄并烘烤;其中,所述烘烤的烘烤温度为50℃,烘烤时间为30分钟;s700:将烘烤后的咸蛋黄重量分级、包装并存储。将咸蛋黄包装并于-18℃中冷藏存储。

107.实施例5:本实施例提供了一种咸蛋黄的生产方法,包括以下步骤:

108.s100:喷淋洗刷生鸭蛋表面赃物,并风干、紫外线照射杀菌处理;

109.s200:将处理好的生鸭蛋通过灌浆腌制工艺进行腌制;其中,所述灌浆腌制工艺为将咸蛋放入容器中,倒入腌料并覆盖上层生鸭蛋;

110.s300:在10℃中,将挑选后的生鸭蛋在腌料中腌制60天得到咸鸭蛋;所述腌料的具体质量配比为:盐:水:黄泥=2:1:1.14;

111.s400:清洗咸鸭蛋表面的黄泥浆,并挑选出破损的咸鸭蛋;

112.s500:将咸鸭蛋打破,使咸鸭蛋的咸蛋黄与蛋清分离;

113.s600:离心清洗咸蛋黄并烘烤;其中,所述烘烤的烘烤温度为50℃,烘烤时间为30分钟;s700:将烘烤后的咸蛋黄重量分级、包装并存储。将咸蛋黄包装并于-18℃中冷藏存储。

114.实施例6:

115.本实施例提供了一种咸蛋黄的生产方法,包括以下步骤:

116.s100:喷淋洗刷生鸭蛋表面赃物,并风干、紫外线照射杀菌处理;

117.s200:将处理好的生鸭蛋通过灌浆腌制工艺进行腌制;其中,所述灌浆腌制工艺为将咸蛋放入容器中,倒入腌料并覆盖上层生鸭蛋;

118.s300:在10℃中,将挑选后的生鸭蛋在腌料中腌制60天得到咸鸭蛋;所述腌料的具体质量配比为:盐:水:黄泥=2:1:1.14;

119.s400:清洗咸鸭蛋表面的黄泥浆,并挑选出破损的咸鸭蛋;

120.s500:将咸鸭蛋打破,使咸鸭蛋的咸蛋黄与蛋清分离;

121.s600:离心清洗咸蛋黄并烘烤;其中,所述烘烤的烘烤温度为50℃,烘烤时间为30分钟;s700:将烘烤后的咸蛋黄重量分级、包装并存储。将咸蛋黄包装并于-18℃中冷藏存储。

122.实施例7:

123.本实施例提供了一种咸蛋黄的生产方法,包括以下步骤:

124.s100:喷淋洗刷生鸭蛋表面赃物,并风干、紫外线照射杀菌处理;

125.s200:将处理好的生鸭蛋通过灌浆腌制工艺进行腌制;其中,所述灌浆腌制工艺为将咸蛋放入容器中,倒入腌料并覆盖上层生鸭蛋;

126.s300:在10℃中,将挑选后的生鸭蛋在腌料中腌制60天得到咸鸭蛋;所述腌料的具体质量配比为:盐:水:黄泥=2:1:1.14;

127.s400:清洗咸鸭蛋表面的黄泥浆,并挑选出破损的咸鸭蛋;

128.s500:将咸鸭蛋打破,使咸鸭蛋的咸蛋黄与蛋清分离;

129.s600:离心清洗咸蛋黄并烘烤;其中,所述烘烤的烘烤温度为50℃,烘烤时间为30分钟;s700:将烘烤后的咸蛋黄重量分级、包装并存储。将咸蛋黄包装并于-18℃中冷藏存

储。

130.实施例8:

131.本实施例提供了一种咸蛋黄的生产方法,包括以下步骤:

132.s100:喷淋洗刷生鸭蛋表面赃物,并风干、紫外线照射杀菌处理;

133.s200:将处理好的生鸭蛋通过灌浆腌制工艺进行腌制;其中,所述灌浆腌制工艺为将咸蛋放入容器中,倒入腌料并覆盖上层生鸭蛋;

134.s300:在10℃中,将挑选后的生鸭蛋在腌料中腌制60天得到咸鸭蛋;所述腌料的具体质量配比为:盐:水:黄泥=2:1:1.14;

135.s400:清洗咸鸭蛋表面的黄泥浆,并挑选出破损的咸鸭蛋;

136.s500:将咸鸭蛋打破,使咸鸭蛋的咸蛋黄与蛋清分离;

137.s600:离心清洗咸蛋黄并烘烤;其中,所述烘烤的烘烤温度为50℃,烘烤时间为30分钟;s700:将烘烤后的咸蛋黄重量分级、包装并存储。将咸蛋黄包装并于-18℃中冷藏存储。

138.对比例1:

139.本实施例采用实施例1所述的咸蛋黄的生产方法,与实施例1不同之处在于,步骤s300中,在5℃中,将挑选后的生鸭蛋在腌料中腌制60天得到咸鸭蛋。

140.对比例2:

141.本实施例采用实施例4所述的咸蛋黄的生产方法,与实施例4不同之处在于,步骤s300中,在40℃中,将挑选后的生鸭蛋在腌料中腌制32天得到咸鸭蛋。

142.对比例3:

143.本实施例采用实施例1所述的咸蛋黄的生产方法,与实施例1不同之处在于,步骤s300中,所述腌料的具体质量配比为:盐:水:黄泥=0.8:2:0.95。

144.对比例4:

145.本实施例采用实施例1所述的咸蛋黄的生产方法,与实施例1不同之处在于,步骤s300中,所述腌料的具体质量配比为:盐:水:黄泥=1.2:1.9:1。

146.对比例5:

147.本实施例采用实施例8所述的咸蛋黄的生产方法,与实施例8不同之处在于,步骤s600中,所述烘烤的烘烤温度为55℃,烘烤时间为70分钟。

148.对比例6:

149.本实施例采用实施例1所述的咸蛋黄的生产方法,与实施例1不同之处在于,在步骤s200中,对生鸭蛋进行腌制前,增加步骤s800:对生鸭蛋重量分级,按照不同的重量等级分别对生鸭蛋进行腌制。

150.理化特性测试:

151.参考(咸蛋黄制备过程中理化指标变化规律的研究[j].邱思.食品工业,2011,32(11):53~55)中记载的方法,取咸蛋黄样品5g,通过硝酸滴定法测试咸蛋黄的含盐量,通过直接测量法测量咸蛋黄的含水量,以及萃取分离法测试咸蛋黄的含油量(即出油率)。

[0152]

感官测试:

[0153]

通过观察咸蛋黄的颜色和组织形态,以及闻咸蛋黄的气味,并品尝咸蛋黄进行测试。

[0154]

结果反馈:

[0155]

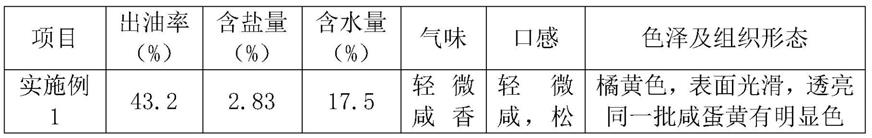

表1-咸蛋黄的测试结果

[0156]

[0157][0158]

根据《广东省地方标准db44 554-2008》中对咸蛋黄做了相关标准规定,相关标准规定如下:

[0159]

水分小于或等于20%;脂肪(相当于本技术实施例中的出油率)大于或等于42%;食用盐(以nacl计)小于或等于4%。

[0160]

通过表1可知,对比例1与实施例1相比,对比例1在5℃中,将挑选后的生鸭蛋在腌料中腌制60天,而实施例1在10℃中,将挑选后的生鸭蛋在腌料中腌制60天,由于温度不足,咸蛋黄在腌制过程中未腌制充分,其出油率约为实施例1的一半,且盐含量明显偏低且水含量偏高,品尝起来腥味过重,且由于腌制不充分,咸蛋黄内部浑浊;

[0161]

将对比例2与实施例4相比,实施例4在35℃中腌制32天,对比例2在40℃腌制32天,由于温度过高,虽然咸蛋黄出油率尚可,但是品相较差,呈现为黄褐色,表面凹凸不平,咸蛋黄温度过高水分流失较多,产生一定的变质。

[0162]

将对比例3与实施例1相比对比例3的盐浓度较低,在腌制咸鸭蛋时出油率不足,且盐析反应不充分,含水量较高,品尝起来口味偏淡,口感偏软。

[0163]

将对比例4与实施例1相比,对比例4的腌料中盐浓度过高,造成咸鸭蛋在腌制过程中,咸蛋黄中的水流失过多,为了渗透压平衡吸取更多的钠离子和氯离子,且品尝起来非常咸,有明显的盐巴颗粒感。

[0164]

将对比例5与实施例8相比,对比例5中的咸蛋黄烘烤温度偏低,虽然延长了烘烤时间,但是咸蛋黄外皮烘烤过度,已经凹凸不平,但是内部含水较多,品尝起来口感偏软。

[0165]

将对比例6与实施例1相比,对比例6中在咸鸭蛋腌制前,对咸鸭蛋按照重量进行分级腌制,相比于实施例1中,同一批次的咸蛋黄烘烤后颜色差别较小,表明同一批次的咸鸭蛋的腌制程度差别不大,并且增加的出油率,降低了含盐量和含水量。

[0166]

以上对比实验可明显看出,本技术采用的腌料配比合适,在不同腌制温度下对咸鸭蛋腌制相对应的腌制时间,在保证咸蛋黄出油率的同时,保证咸蛋黄口感丰富,品相好。且对烘烤温度和烘烤时间做了严格限定,保证了咸蛋黄的出油率。

[0167]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。