1.本发明属于油脂加工领域,具体涉及一种上色浅、残油低的花生风味油脂及其制备方法。

背景技术:

2.香味花生油(浓香花生油)是中国传统食用油,被广泛应用于炒菜、煎炸和凉拌菜的制作,以其特有的花生香味风味深受广大消费者的喜爱。风味是香味花生油最重要的食用品质。

3.目前浓香花生油的加工都是采用传统的生产工艺:将花生粒高温烘炒压榨制油或者将花生先轧胚再经高温蒸炒压榨制油。整个过程中,烘炒是关键产香工艺,花生油的风味物质主要是由花生中的还原糖和氨基酸在烘炒加热过程中经美拉德反应形成,主要包括以吡嗪为代表的含氮杂环化合物、焦糖化反应产物以及油脂氧化产物等。但是这种传统工艺的主要目的是使花生蛋白热变形以提高得油率,而产香过程往往得不到稳定控制,存在风味强度偏弱、且存在明显刺激性气味等缺点。同时,使用浓香油进行煎炸、烹饪普遍会造成食材颜色较深,此外烹饪后油脂在锅内的残油量越多则锅越难清洗,进而影响消费体验。目前浓香花生油价格较高,利用较少的花生原料制备出不使食材颜色加深、烹饪后锅内残油量少的浓香花生油技术十分必要。

技术实现要素:

4.本发明发现,通过对含萌发的油料作物种子粉和基料油脂的混合液进行热处理,或使其发生产香反应,可制备得到了一种上色浅、残油低的具有特定风味的油脂。

5.因此,本发明第一方面提供一种风味油脂的制备方法,所述方法包括在含萌发的油料作物种子粉、基料油脂和ph为7.5-8.5的缓冲液的反应体系中进行热处理或进行产香反应。

6.在一个或多个实施方案中,所述油料作物种子粉为花生粉、菜籽粉、芝麻粉、大豆粉、葵籽粉或亚麻籽粉。

7.在一个或多个实施方案中,所述萌发的油料作物种子粉的含水量为2-5%。

8.在一个或多个实施方案中,所述萌发的油料作物种子粉由芽长中位值为1mm-3cm,例如1mm-1.5cm、5mm-12mm或3mm-10mm的萌发的油料作物种子制备得到。

9.在一个或多个实施方案中,所述萌发的油料作物种子粉由萌发程度为1-35%、3-33%或10-25%的萌发的油料作物种子制备得到。

10.在一个或多个实施方案中,所述萌发的油料作物种子粉的萌发温度为28-35℃;和/或,所述萌发的油料作物种子粉的萌发湿度为70-100%;和/或,所述萌发的油料作物种子粉的萌发时间为1-5天。

11.在一个或多个实施方案中,所述反应体系中萌发的油料作物种子粉与基料油脂的重量比为1:1到1:10,优选为1:3到1:10;和/或,所述热处理或产香反应的温度为150-190

℃,时间为20min-3h。

12.在一个或多个实施方案中,所述缓冲液选自:磷酸盐缓冲液、na2b4o

7-hcl缓冲液、kh2po

4-naoh缓冲液、h2o-naoh缓冲液和三羟甲基氨基甲烷-hcl缓冲液。

13.在一个或多个实施方案中,所述缓冲液为磷酸盐缓冲液,优选ph为7.5-8.0。

14.在一个或多个实施方案中,所述方法包括:

15.(1)对油料作物种子进行萌动处理,萌发至萌发程度为1-35%、3-33%或10-25%和/或芽长中位值为1mm-3cm,例如1mm-1.5cm、5mm-12mm或3mm-10mm,从而获得萌发的油料作物种子;

16.(2)干燥和粉碎步骤(1)的萌发的油料作物种子,获得含水量为2-5wt%,优选2.6-4.8wt%的萌发的油料作物种子粉;

17.(3)混合所述萌发的油料作物种子粉、基料油脂和ph为7.5-8.5的缓冲液,获得反应体系;其中,所述反应体系中,萌发的油料作物种子粉与基料油脂的质量比为1:1-10、优选1:3-10,缓冲液与萌发的油料作物种子粉的质量比至少为0.1:1、优选0.1-20:1、优选1-10:1、优选4-10:1;优选地,缓冲液为ph为7.5-8.0的磷酸缓冲液;和

18.(4)在150-190℃加热步骤(3)获得的反应体系20分钟到3小时;

19.从而制备得到所述风味油脂。

20.在一个或多个实施方案中,所述基料油脂为萌发的油料作物种子来源的油脂,所述风味油脂为浓香油脂。

21.在一个或多个实施方案中,所述风味油脂为浓香油脂,优选为浓香花生油、浓香菜籽油、浓香芝麻油、浓香大豆油、浓香葵油或浓香亚麻籽油。

22.本发明第二方面提供采用本发明任一实施方案所述的方法制备得到的风味油脂或含有所述风味油脂的油脂组合物;优选地,所述油脂组合物为调和油。

23.本发明第三方面提供本发明所述的风味油脂在制备能抑制食材烹饪后颜色加深和/或减少烹饪后锅内残油量的油脂组合物中的应用。

24.本发明第四方面提供萌发的油料作物种子粉在制备风味油脂中的应用;优选地,所述萌发的油料作物种子粉的含水量为2-5%;优选地,所述萌发的油料作物种子粉由萌发程度为1-35%、3-33%或10-25%和/或芽长中位值为1mm-3cm(例如1mm-1.5cm,或5mm-12mm,或3mm-10mm)的萌发的油料作物种子制备得到。

25.本发明第五方面提供萌动处理在制备风味油脂中的应用,其中,所述萌动处理使油料作物种子的萌发程度为1-35%,或3-33%,或10-25%,和/或,芽长中位值为1mm-3cm,例如1mm-1.5cm,或5mm-12mm,或3mm-10mm;优选地,所述萌动处理的温度为28-35℃、湿度为70%到100%、时间为1-5天。

26.本发明第六方面提供本发明所述油脂组合物的制备方法,包括使用本发明任一实施方案所述的油脂制备所述油脂组合物的步骤。

27.本发明第七方面提供一种食品,其使用本发明任一实施方案所述的风味油脂或油脂组合物,或含有本发明任一实施方案所述的风味油脂或油脂组合物。

28.在特别优选的实施方案中,本发明提供花生风味油脂的制备方法,所述方法包括在含萌发的花生粉、基料油脂和ph为7.5-8.5的缓冲液的反应体系中进行热处理的步骤或进行产香反应的步骤。所述花生风味油脂为浓香花生油。

29.在一个或多个实施方案中,所述萌发的花生粉的含水量为2-5%。

30.在一个或多个实施方案中,所述萌发的花生粉由芽长中位值为1mm-3cm,例如1mm-1.5cm,或5mm-12mm,或3mm-10mm的萌发花生制备得到。

31.在一个或多个实施方案中,所述萌发的花生粉由萌发程度为1-35%,或3-33%,或10-25%的萌发的花生制备得到。

32.在一个或多个实施方案中,所述萌发的花生粉的萌发温度为28-35℃。

33.在一个或多个实施方案中,所述萌发的花生粉的萌发湿度为70-100%。

34.在一个或多个实施方案中,所述萌发的花生粉的萌发时间为1-5天。

35.3在一个或多个实施方案中,所述反应体系中萌发的花生粉与基料油脂的重量比为1:1到1:10,优选为1:3到1:10。

36.在一个或多个实施方案中,所述热处理或产香反应的温度为150-190℃,时间为20min-3h。

37.在一个或多个实施方案中,所述缓冲液选自:磷酸盐缓冲液、na2b4o

7-hcl缓冲液、kh2po

4-naoh缓冲液、h2o-naoh缓冲液、三羟甲基氨基甲烷-hcl缓冲液。

38.在一个或多个实施方案中,所述缓冲液为磷酸盐缓冲液,优选ph为7.5-8.0。

39.在一个或多个实施方案中,所述方法包括:

40.(1)对花生进行萌动处理,萌发至花生芽长中位值为1mm-3cm,例如1mm-1.5cm,或5mm-12mm,或3mm-10mm,和/或萌发程度为1-35%,或3-33%,或10-25%,从而获得萌发的花生;

41.(2)干燥和粉碎步骤(1)的萌发的花生,获得含水量为2-5wt%,优选2.6-4.8wt%的萌发的花生粉;

42.(3)混合所述萌发的花生粉、基料油脂和ph为7.5-8.5的缓冲液,获得反应体系,其中,萌发的花生粉与基料油脂的质量比为1:1-10、优选1:3-10,缓冲液与萌发的花生粉的质量比至少为0.1:1、优选0.1-20:1、优选1-10:1、优选4-10:1;优选地,缓冲液为ph为7.5-8.0的磷酸缓冲液;和

43.(4)在150-190℃加热步骤(3)获得的反应体系20分钟到3小时;

44.从而制备得到所述花生风味油脂。

45.在一个或多个实施方案中,所述基料油脂为精炼花生油,所述花生风味油脂为浓香花生油。

46.本发明还提供采用本发明任一实施方案所述的方法制备得到的花生风味油脂。

47.本发明还提供含有本发明任一实施方案所述的花生风味油脂的油脂组合物;优选地,所述油脂组合物为调和油;优选地,所述油脂组合物为浓香花生油组合物,所述浓香花生油组合物中还含有除本发明所述花生风味油脂以外的其它浓香花生油。

48.本发明还提供本发明任一实施方案所述的花生风味油脂在制备能抑制食材烹饪后颜色加深和/或减少烹饪后锅内残油量的油脂组合物中的应用。

49.本发明还提供萌发的花生粉在制备花生风味油脂中的应用;优选地,所述萌发的花生粉的含水量为2-5%;优选地,所述萌发的花生粉由芽长中位值为1mm-3cm,例如1mm-1.5cm,或5mm-12mm,或3mm-10mm和/或萌发程度为1-35%,或3-33%,或10-25%的萌发花生制备得到。

50.本发明还提供萌动处理在制备花生风味油脂中的应用,其中,所述萌动处理使花生萌发至芽长中位值为1mm-3cm,例如1mm-1.5cm,或5mm-12mm,或3mm-10mm,和/或萌发程度为1-35%,或3-33%,或10-25%;优选地,所述萌动处理的温度为28-35℃、湿度为70%到100%、时间为1-5天。

51.本发明还提供油脂组合物的制备方法,所述方法包括使用本发明任一实施方案所述的花生风味油脂制备所述油脂组合物的步骤。

52.本发明还提供一种食品,其使用本发明任一实施方案所述的花生风味油脂或油脂组合物制备得到,或含有本发明任一实施方案所述的花生风味油脂或油脂组合物。

53.在前述任一实施方案中,所述花生风味油脂为浓香花生油。

具体实施方式

54.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

55.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

56.在本文中,所有以数值范围或百分比范围形式界定的特征如数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。本文中,若无特别说明,比例为质量比,百分比为质量百分比。

57.本文中,为使描述简洁,未对各个实施方案或实施例中的各技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

58.本发明发现,对油料作物的种子进行萌动处理后,再在含有基料油脂的合适的反应体系中进行热处理或产香反应,由此可制备得到上色浅、残油低的油脂。

59.本文中,产香反应包括美拉德反应、焦糖化反应和strecker降解反应。本文中,美拉德反应是指食品体系中的羰基化合物(如还原糖)和氨基化合物(如氨基酸和蛋白质)之间发生的一种非酶褐变反应。焦糖化反应是糖类尤其是单糖在没有氨基化合物存在的情况下,加热到熔点以上的高温(一般是140-170℃以上)时,因糖发生脱水与降解,而发生的褐变反应。strecker降解反应指α-氨基酸与α-二羰基化合物之间发生反应;反应时,α-氨基酸氧化脱羧生成比原来氨基酸少一个碳原子的醛,氨基与二羰基化合物结合并缩合成吡嗪。产香反应(尤其是美拉德反应)的产物是食品色泽和风味的主要来源。优选地,本发明所述的产香反应中至少包括美拉德反应。

60.本文中,萌动处理具有本领域周知的含义,通常是指将种子在一定的温度和湿度条件下放置一段时间,使油料作物的种子萌发。种子萌发是指种子从吸胀作用开始的一系列有序的生理过程和形态发生过程。可通过种子萌发后的萌发程度和/或芽长中位值来确定是否可结束萌发,进行下一步的处理。

61.本发明中,萌发程度可通过以下方法(萌发程度测试)测量得到:均匀取相同品种

的100粒种子,在25℃、70%湿度下萌发15日,记录芽长中位值la(mm);萌发程度如下计算:对待测定萌发程度的萌发样品均匀取样20颗(九点取样法),记录芽长中位值ls(mm),其中,萌发程度=ls/la

×

100%。本发明中,优选地,萌发程度达到1-35%,优选3-33%或10-25%时结束萌动处理。特别优选地,当花生的萌发程度达到1-35%,优选3-33%或10-25%时结束萌动处理。

62.本发明中,均匀取样20颗花生(九点取样法),并测定芽长,将芽长数值从小到大或从大到小排列,取中间两个数的平均数,获得芽长中位值。通常,当芽长中位值达到1mm-3cm的范围内时,可结束萌动处理。应理解,对于不同的油脂作物种子,芽长中位值范围可能稍有不同。举例而言,花生的芽长为花生胚轴加花生胚根的长度,当花生芽长中位值达到1mm-3cm,优选1mm-1.5cm,优选5mm-12mm,优选3mm-10mm,可结束萌动处理。

63.本发明对萌动处理的温度、湿度以及时间并无特殊限制,只要种子经萌动处理后,芽长或萌发程度达到上述范围即可。本发明示例性的萌动处理的温度可为28-35℃、优选28-32℃;湿度可为70-100%、优选80-100%;萌动处理的时间可为1-5天。

64.本文中,油料作物的种子可以是常规的用来制备各种食用油的作物种子,包括但不限于花生、大豆、菜籽、葵花籽、芝麻、亚麻籽、核桃、葡萄籽中的至少一种,以及它们的任意混合物。在特别优选的实施方案中,所述油料作物种子为花生。

65.本文中,热处理或产香反应的温度优选为150-190℃,时间优选为20min-3h。

66.本发明中,在对油料作物种子如花生进行萌动处理前,可常规地对种子实施除杂、清洗、杀菌、浸泡等预处理步骤,例如,可以对种子进行除杂,经过清洗、杀菌后,置于去离子水中浸泡一段时间,例如,对于花生而言,可浸泡6-24h,再次清洗后再进行萌动处理。

67.种子经过萌动处理后,经过干燥和粉碎,即可得到萌发的种子粉。换言之,本文中,所述“萌发的油料作物种子粉”或“萌发的种子粉”指经萌发处理、干燥和粉碎后得到的粉末。干燥和粉碎的方法可以是本领域常规的;此外,可先干燥然后再粉碎,也可先粉碎然后再干燥,或干燥和粉碎同时进行。本发明中,干燥优选为低温干燥。干燥后,萌发的种子粉尤其是花生粉的含水量优选为2-5%,例如2-4%、2-3%、3-5%、3-4%、4-5%、2.6-4.8%、2.6-3.7%等。应理解的是,对于粉碎后的粉末的粒度无特殊限制,能有利于进行后续的热处理或产香反应即可。

68.本发明中,用于热处理或产香反应的基料油脂可以是本领域周知的各种食用油,包括但不限于稻米油、葵花籽油、棕榈油、棕榈仁油、花生油、大豆油、菜籽油、棉籽油、红花籽油、紫苏籽油、茶籽油、棕榈果油、椰子油、橄榄油、可可豆油、乌桕籽油、扁桃仁油、杏仁油、油桐籽油、橡胶籽油、米糠油、玉米油、小麦胚油、芝麻油、蓖麻油、亚麻籽油、月见草籽油、榛子油、胡桃油、核桃油、葡萄籽油、胡麻籽油、玻璃苣籽油、沙棘籽油、番茄籽油、南瓜籽油、澳洲坚果油、可可脂、稻米油、藻类油中的一种或任意的两种或两种以上的混合物。更优选地,所述基料油脂可以是花生油、大豆油、菜籽油、玉米油、葵花籽油、芝麻油、亚麻籽油、核桃油、葡萄籽油、橄榄油、稻米油、藻油中的至少一种。

69.由于使用了特定的种子粉进行热处理或产香反应的缘故,由此获得的油脂具有特定的风味,因此所获得的油脂在本文中称为风味油脂;例如,当种子粉为花生粉时,所得油脂具有花生风味,可称为花生风味油脂。

70.在一些实施方案中,基料油脂中至少含有萌发的油料作物来源的油脂。例如,若萌

发的种子粉为花生粉,则基料油脂中至少含有花生油;若萌发的种子粉是芝麻粉,则基料油脂中至少含有芝麻油。此时,获得的油脂的相应风味更强。更优选地,基料油脂为萌发的油料作物来源的油脂;例如,若萌发的种子粉为花生粉,则基料油脂为花生油;若萌发的种子粉为芝麻粉,则基料油脂为芝麻油;由此制备得到的油脂将具有浓郁的风味,本文称为浓香油脂,如浓香花生油、浓香芝麻油等。

71.优选地,基料油脂为精炼油脂,如精炼花生油、精炼菜籽油、精炼芝麻油、精炼大豆油、精炼葵油或精炼亚麻籽油。该基料油脂也可以是半精炼油脂或毛油可采用本领域熟知各种的精炼油脂,或可采用本领域熟知的油脂精炼方法制备得到用于本发明的精炼油脂。

72.本发明的反应体系中,基料油脂和萌发的种子粉的质量比优选≥1:1;更优选地,萌发的种子粉与基料油脂的质量比为1:1-10,优选1:3-10等。更优选地,萌发的种子粉与基料油脂中该萌发的油料作物来源的油脂的质量比为1:1-10,优选1:3-10。在特别优选的实施方案中,本发明的萌发的种子粉为萌发的花生粉,基料油脂为精炼花生油,两种的质量比为1:1-10,优选1:3-10。

73.本发明的反应体系中还含有缓冲液。优选地,本发明反应体系中使用的缓冲液的ph为7.5-8.5,优选7.5-8.0。适用于本发明的缓冲溶液不受特别限制,可以是本领域常规的缓冲溶液,例如可包括但不限于磷酸盐缓冲体系(如nah2po4+na2hpo4缓冲溶液)、na2b4o

7-hcl缓冲溶液、kh2po

4-naoh缓冲溶液、h2o-naoh缓冲溶液和三羟甲基氨基甲烷-hcl缓冲溶液等。适用于本发明的缓冲溶液优选为磷酸盐缓冲液,例如nah2po4+na2hpo4缓冲溶液,优选ph为7.5-8.0的磷酸盐缓冲液。缓冲液的添加量通常为萌发的种子粉(如花生粉)质量的1-10倍,优选2-6倍,更优选3-5倍。

74.热处理或产香反应结束后,可对反应液进行离心,取上清液,即得到本发明的具有特定风味的油脂。离心的条件可以是本领域常规的,例如5000-10000rpm离心5-20min。

75.如前文所述,本发明所述的具有特定风味的油脂中,该特定风味来自不同的油料作物种子。例如,当反应体系中的种子粉为花生粉时,则所制备得到的油脂具有花生风味;当反应体系中的种子粉为芝麻时,则所制备得到的油脂具有芝麻风味。因此,在一些实施方案中,本发明的油脂为花生风味油脂、芝麻风味油脂、大豆风味油脂、菜籽风味油脂、葵籽风味油脂等。进一步优选地,本发明的具有特定风味的油脂是浓香油脂,更优选为浓香花生油、浓香大豆油、浓香菜籽油、浓香葵花籽油、浓香芝麻油、浓香亚麻籽油、浓香核桃油和浓香葡萄籽油,进一步优选为浓香花生油。

76.在特别优选的实施方案中,本发明涉及花生风味油脂的制备,其方法包括:

77.(1)对花生进行萌动处理,萌发至花生芽长中位值为1mm-3cm,例如1mm-1.5cm,或5mm-12mm,或3mm-10mm,和/或萌发程度为1-35%,或3-33%,或10-25%,从而获得萌发的花生;

78.(2)干燥和粉碎步骤(1)的萌发的花生,获得含水量为2-5wt%,优选2.6-4.8wt%的萌发的花生粉;

79.(3)混合所述萌发的花生粉、基料油脂和ph为7.5-8.5的缓冲液,获得反应体系,其中,萌发的花生粉与基料油脂的质量比为1:1-10、优选1:3-10,缓冲液与萌发的花生粉的质量比至少为0.1:1、优选0.1-20:1、优选1-10:1、优选4-10:1;优选地,缓冲液为ph为7.5-8.0的磷酸缓冲液;和

80.(4)在150-190℃加热步骤(3)获得的反应体系20分钟到3小时;

81.从而制备得到所述花生风味油脂。

82.用于上述花生风味油脂的制备方法中的基料油脂可如前文任一实施方案所述。优选地,所述基料油脂为花生油,所得花生风味油脂为浓香花生油;更优选地,所述基料油脂为精炼花生油。

83.本发明包括采用文本任一实施方案所述的方法制备得到的风味油脂,尤其是浓香油脂,更优选为浓香花生油。

84.本发明还包括一种油脂组合物,其含有本发明的风味油脂。本发明的油脂组合物优选为食用油,例如食用植物油、调和油。除了本发明的风味油脂以外,该油脂组合物还可含有添加剂(如抗氧化剂)和/或其他油脂。油脂组合物所含的除本发明的风味油脂以外的其它油脂不受特别限制,例如可以是植物油。常见的植物油包括但不限于稻米油、葵花籽油、棕榈油、棕榈仁油、花生油、菜籽油、棉籽油、红花籽油、紫苏籽油、茶籽油、棕榈果油、椰子油、橄榄油、可可豆油、乌桕籽油、扁桃仁油、杏仁油、油桐籽油、橡胶籽油、米糠油、玉米胚油、小麦胚油、芝麻籽油、蓖麻籽油、亚麻籽油、月见草籽油、榛子油、胡桃油、葡萄籽油、胡麻籽油、玻璃苣籽油、沙棘籽油、番茄籽油、南瓜籽油、澳洲坚果油、可可脂、藻类油等。除了本发明的风味油脂以外,该油脂组合物还可以含有不通过本发明上述方法制备得到的风味油脂。例如,对于含有本发明的花生风味油脂或浓香花生油的油脂组合物而言,该油脂组合物还可含有除本发明的花生风味油脂或浓香花生油以外的通过未萌发花生经前处理手段处理后分离得到的花生风味油脂或浓香花生油,或通过萌发的花生经前处理手段处理后分离得到的花生风味油脂或浓香花生油。本发明中,所述前处理手段选自发酵、烘炒、蒸炒、红外、微波和酶解中的至少一种;在某些具体实施方式中,所述分离得到花生风味油脂或浓香花生油的手段包括压榨和/或溶剂浸提。

85.本发明还提供一种抑制食材烹饪后颜色加深或减少烹饪后锅内残油量的方法,所述方法包括使用本发明的风味油脂或油脂组合物进行烹饪。应理解,本文所述的烹饪的方式不受特别限制,包括煎、炸、炒、烧等。

86.本发明还包括萌发的种子粉在制备风味油脂尤其是浓香油脂中的应用。适用于本发明的应用的萌发的种子粉可以是本文任一实施方案所述的萌发的种子粉。优选地,萌发的种子粉(尤其是花生粉)的含水量为2-5%。优选地,萌发的种子粉(尤其是花生粉)由芽长中位值为1mm-3cm,例如1mm-1.5cm、5mm-12mm或3mm-10mm和/或萌发程度为1-35%、3-33%或10-25%的种子制备得到。

87.本发明具有以下优点:

88.1、使用本发明的浓香油脂或油脂组合物烹饪菜肴,能够避免或抑制食材烹饪后颜色加深;

89.2、使用本发明的浓香油脂或油脂组合物烹饪菜肴,能够降低烹饪后油脂在锅内的残留量;

90.3、使用本发明的浓香油脂烹饪的菜肴具有浓郁的风味。

91.下面以实施例的方式对本发明做进一步阐述,但本发明的范围并不被下列实施例的内容所限定。本发明的保护范围仅由权利要求限定,本领域技术人员在本发明公开的实施方式的基础上所做的任何省略、替换或修改都将落入本发明的保护范围。应理解,在本发

明范围中,本发明的上述各技术特征和在下文(如实施例)中具体描述的各技术特征之间都可以互相组合,从而构成优选的技术方案。

92.下列实施例中使用本领域常规的仪器设备。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。下列实施例中使用各种原料,除非另作说明,都使用常规市售产品。在本发明的说明书以及下述实施例中,如没有特别说明,“%”都表示重量百分比,“份”都表示重量份,比例都表示重量比。

93.萌发程度测试:均匀取实施例或对比例所述品种100颗花生,在25℃,70%湿度下萌发15日,均匀取样20颗(九点取样法),记录芽长中位值la(mm);萌发程度计算,对实施例及对比例萌发样品均匀取样20颗(九点取样法),记录芽长中位值ls(mm);萌发程度=ls/la

×

100%。

94.对比例1

95.称量30g未萌发的水分含量为3.4%的山东大花生原料粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油1。

96.对比例2

97.称量30g未萌发的水分含量为3.4%的山东大花生原料粉与120ml水在50℃、ph=8.5的条件下加入碱性蛋白酶反应6个小时后,然后在ph=6的条件下加入风味蛋白酶、中温淀粉酶、复合糖化酶、多聚半乳糖醛酸酶反应4个小时后得到酶解液,取150g调节ph=7.8的上述酶解液与210g精炼花生油在170℃反应45min后停止,8000rmp离心10min取上清液,得到花生油2。

98.对比例3

99.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为3mm,萌发程度为10%),干燥至含水量为7.1%,然后粉碎得到花生粉。称量30g该含水量为7.1%的花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油3。

100.对比例4

101.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为32℃,湿度为80%)下放置5天,即萌发5天(芽长中位值为10mm,萌发程度为33%),干燥至水分含量为6.8%,然后粉碎得到花生粉。称量30g该含水量为6.8%的花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油4。

102.对比例5

103.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为32℃,湿度为80%)下放置6天,即萌发6天(芽长中位值为12mm,萌发程度为40%),干燥至水分含量为3.7%,然后粉碎得到花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油5。

104.对比例6

105.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为3mm,萌发程度为10%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=9的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油6。

106.对比例7

107.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为3mm,萌发程度为10%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=7的去离子水,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油7。

108.实施例1

109.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为3mm,萌发程度为10%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油8。

110.实施例2

111.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为32℃,湿度为80%)下放置5天,即萌发5天(芽长中位值为10mm,萌发程度为33%),干燥至水分含量为2.6%,然后粉碎得到花生粉。称量30g该花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油9。

112.实施例3

113.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为3mm,萌发程度为10%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量60g该含水量为3.7%的花生粉与180g精炼花生油,加入120g、ph=7.5的na2b4o7+hcl缓冲溶液,在150℃下反应3h后停止,8000rpm离心10min,取上清液,得到花生油10。

114.实施例4

115.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为32℃,湿度为80%)下放置5天,即萌发5天(芽长中位值为10mm,萌发程度为33%),干燥至水分含量为2.6%,然后粉碎得到花生粉。称量19g该花生粉与191g精炼花生油,加入120g、ph=8的kh2po4+naoh缓冲溶液,在190℃下反应20min后停止,8000rpm离心10min,取上清液,得到花生油11。

116.实施例5

117.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为3mm,萌发程度为10%),干燥至水分水量为3.7%,然后粉碎得到花生粉。称量30g

该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=8.5的h2o+naoh缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油12。

118.实施例6

119.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为32℃,湿度为80%)下放置5天,即萌发5天(芽长中位值为10mm,萌发程度为33%),干燥至水分含量为4.8%,然后粉碎得到花生粉。称量30g该花生粉与210g精炼花生油,加入120g、ph=7.8的na2b4o7+hcl缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油13。

120.实施例7

121.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为16℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为1mm,萌发程度为3.3%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油14。

122.实施例8

123.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为32℃,湿度为70%)下放置3天,即萌发3天(芽长中位值为4mm,萌发程度为13.3%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油15。

124.实施例9

125.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为35℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为7mm,萌发程度为23.3%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油16。

126.实施例10

127.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为3mm,萌发程度为10%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量60g该含水量为3.7%的花生粉与180g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油17。

128.实施例11

129.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为3mm,萌发程度为10%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=7.5的na2b4o7+hcl缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油18。

130.实施例12

131.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为3mm,萌发程度为10%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在150℃下反应3h后停止,8000rpm离心10min,取上清液,得到花生油19。

132.实施例13

133.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为32℃,湿度为80%)下放置5天,即萌发5天(芽长中位值为10mm,萌发程度为33.3%),干燥至水分含量为2.6%,然后粉碎得到花生粉。称量19g该花生粉与191g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油20。

134.实施例14

135.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为32℃,湿度为80%)下放置5天,即萌发5天(芽长中位值为10mm,萌发程度为33.3%),干燥至水分含量为2.6%,然后粉碎得到花生粉。称量30g该花生粉与210g精炼花生油,加入120g、ph=8的kh2po4+naoh缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油21。

136.实施例15

137.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为32℃,湿度为80%)下放置5天,即萌发5天(芽长中位值为10mm,萌发程度为33.3%),干燥至水分含量为2.6%,然后粉碎得到花生粉。称量30g该花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在190℃下反应20min后停止,8000rpm离心10min,取上清液,得到花生油22。

138.实施例16

139.取去除杂质后的四粒红花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为2mm,萌发程度为10%),干燥至含水量为3.7%,然后粉碎得到花生粉得到含水量为3.7%的花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油23。

140.实施例17

141.取去除杂质后的小白沙花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为2.5mm,萌发程度为10%),干燥至含水量为3.7%,然后粉碎得到花生粉得到含水量为3.7%的花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入120g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油24。

142.实施例18

143.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清

洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为3mm,萌发程度为10%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量30g该含水量为3.7%的花生粉与210g精炼花生油,加入300g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油25。

144.实施例19

145.取去除杂质后的山东大花生200g,清洗、杀菌后置于去离子水中浸泡12h,再次清洗后放置于苗盘上,恒温恒湿条件(温度为28℃,湿度为100%)下放置3天,即萌发3天(芽长中位值为3mm,萌发程度为10%),干燥至含水量为3.7%,然后粉碎得到花生粉。称量60g该含水量为3.7%的花生粉与180g精炼花生油,加入60g、ph=7.8的nah2po4+na2hpo4缓冲溶液,在170℃下反应45min后停止,8000rpm离心10min,取上清液,得到花生油26。

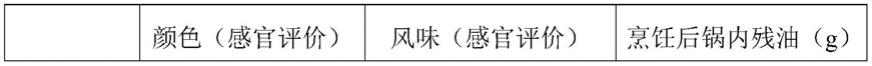

146.用各对比例和实施例制备得到的花生油煎炸薯条并开展描述性实验(风味剖面法),由感官评价人员(30人)对煎炸后薯条的颜色、风味进行评价打分。用40g上述各对比例和实施例制备得到的花生油烹饪360g土豆丝,然后对锅内残油进行检测。结果如表1所示。

147.表1:花生油煎炸薯条感官评价结果和烹饪土豆丝后锅内残油量

148.[0149][0150]

[0151]

注:感官颜色分值(1:偏白色,2:浅黄色,3:金黄色,4:暗黄色,5:褐色),风味感官分值(1:较弱,2:突出、明显,3:中等,4:有点强,5:强烈)。

[0152]

由表1的结果可知,对花生进行萌发后水分含量为2%-5%的花生粉与精炼花生油进行反应得到的花生油(实施例1-19),其煎炸颜色(金黄色)、烹饪后残油量和风味强度都明显优于对比例1-7。