1.本发明涉及石油化工技术领域,特别涉及一种加氢裂化柴油馏分的低压加氢脱芳方法。

背景技术:

2.5号工业白油通常以加氢裂化柴油馏分为原料进行生产,但由于5号ⅰ类工业白油要求芳烃的质量百分比不超过5%,而加氢裂化柴油馏分中的芳烃的质量百分比一般在8-20%左右。因此,在大多数情况下,加氢裂化柴油馏分的芳烃含量不能满足5号工业白油的指标要求,在5号工业白油的生产中,需要经过脱芳工艺。

3.目前柴油馏分的加氢脱芳基本采用中高压加氢技术,操作压力为5-15mpa左右。中国专利(专利号cn101328430b)一种催化柴油加氢脱芳烃的方法,其采用的催化剂组成为:无定形硅铝15-40wt%、氧化铝5-30wt%、vib族金属氧化物10-40wt%、viii族金属氧化物1-15wt%、beta/y分子筛5-30wt%,原料采用馏程为150-380℃的催化柴油,加氢工艺条件为:反应温度为330-370℃,氢分压为6-9mpa,氢油体积比为500∶1-1000∶1,液体体积空速为1.0-2.0h-1

,加氢生成油的芳烃脱除率达60%以上。中国专利(公开号cn1458233a)公开了一种焦化全馏分油加氢精制方法,其在中等压力条件下,使焦化全馏分油与加氢精制催化剂接触,反应产物经高分分离出气液两相,气相产物作为循环氢循环至焦化全馏分油加氢精制反应器;液相产物进入分馏塔分离出汽油、柴油和蜡油。由于上述方案采用中高压加氢的操作压力较高,对设备要求高,操作过程的危险性较大,限制了其应用范围。

技术实现要素:

4.本发明的目的在于提供一种加氢裂化柴油馏分的低压加氢脱芳方法,旨在解决目前加氢裂化柴油馏分脱芳工艺中普遍采用中高压加氢技术,导致操作压力较高,对设备要求高,操作过程的危险性较大的技术问题。

5.为实现上述目的,本发明提供了一种加氢裂化柴油馏分的低压加氢脱芳方法,包括以下步骤:以固定床加氢装置作为反应器,采用镍还原态催化剂,通入氢气,在氢分压为1-3mpa下对所述加氢裂化柴油馏分进行加氢反应,芳烃饱和后得到脱芳产品。

6.本发明技术方案中,采用镍还原态催化剂,在氢分压为1-3mpa下对加氢裂化柴油馏分进行加氢反应,操作压力低,对加氢裂化柴油馏分的脱芳效果好,能满足利用加氢裂化柴油馏分生产5号ⅰ类工业白油的脱芳要求。

7.作为本发明所述低压加氢脱芳方法的优选实施方式,所述氢分压为1.5-2.5mpa。

8.发明人经过反复试验发现,在其他条件相同的情况下,当氢分压为1.5-2.5mpa时表现出更优异的芳烃脱除效果。

9.作为本发明所述低压加氢脱芳方法的优选实施方式,所述加氢反应过程中,反应温度为150-270℃。

10.反应温度对芳烃饱和的影响具有两面性,一方面,温度升高,反应速度提高,使反

应迅速接近平衡,有利于芳烃脱除;另一方面,温度升高,反应平衡会朝着不利于芳烃饱和的方向发展。

11.发明人经过反复试验发现,当控制反应温度为150-270℃时,既可较好地脱除芳烃,又能使反应平衡朝着有利于芳烃饱和的方向发展。

12.作为本发明所述低压加氢脱芳方法的优选实施方式,所述加氢反应过程中,反应温度为170-220℃。

13.作为本发明所述低压加氢脱芳方法的优选实施方式,所述加氢反应过程中,加氢裂化柴油馏分的进料体积空速为0.3-3.0h-1

,氢气与加氢裂化柴油馏分的体积比为氢气:加氢裂化柴油馏分=200:1-1000:1。

14.作为本发明所述低压加氢脱芳方法的优选实施方式,所述加氢反应过程中,加氢裂化柴油馏分的进料体积空速为0.5-2.5h-1

,氢气与加氢裂化柴油馏分的体积比为氢气:加氢裂化柴油馏分=200:1-400:1。

15.作为本发明所述低压加氢脱芳方法的优选实施方式,所述加氢裂化柴油馏分的镏程为260-340℃,硫含量为10-50mg/kg,芳烃含量为8-15wt.%,40℃的粘度为3.0-6.0mm2/s,溴指数小于100,赛波特色度>+25。

16.作为本发明所述低压加氢脱芳方法的优选实施方式,所述镍还原态催化剂包括以还原态形式制备的镍催化剂,或以氧化态形式制备的镍催化剂在使用前用氢气还原而成的还原态镍催化剂。

17.作为本发明所述低压加氢脱芳方法的优选实施方式,所述固定床加氢装置包括氢气缓冲罐、原料油罐、固定床反应器、高分罐、产品罐、碱洗塔、碱液罐、氢气压缩机、原料泵和碱液泵。

18.本发明技术方案中,固定床反应器是实现加氢反应的主要设备,碱洗塔的作用是清除在加氢反应过程中产生的少量硫化氢,防止还原态催化剂被硫化而影响催化活性。

19.相对于现有技术,本发明的有益效果为:

20.本发明技术方案通过采用镍还原态催化剂,在氢分压为1-3mpa下对加氢裂化柴油馏分进行加氢反应,操作压力低,对设备要求低,操作危险性低;且芳烃脱除率高,能满足利用加氢裂化柴油馏分生产5号ⅰ类工业白油的脱芳要求。

附图说明

21.图1为本发明的固定床加氢装置结构简图。

具体实施方式

22.为更好地说明本发明的目的、技术方案和优点,下面将通过具体实施例对本发明作进一步说明。

23.如图1所示,本发明的固定床加氢装置包括氢气缓冲罐1、原料油罐2、固定床反应器3、高分罐4、产品罐5、碱洗塔6、碱液罐7、氢气压缩机8、原料9泵和碱液泵10。

24.本发明提供的实施例、对比例中采用的加氢裂化柴油馏分的低压加氢脱芳方法,具体包括以下步骤:在图1所示的固定床加氢装置反应器3中,装入镍还原态催化剂(南京化学工业公司生产,主要活性组分为镍),经气密试验合格后,用纯氢气置换三次,然后向系统

注入纯氢气,启动氢气循环,控制氢气进反应器流量为90nl/小时,启动程序升温,使反应器温度以20℃/h从室温升温至160℃,然后保持温度恒定,温度稳定后开始向反应器注入加氢裂化柴油馏分(初始芳烃含量为9.4wt.%),在碱洗塔注入乙醇胺溶液清除可能产生的少量硫化氢,在工艺条件稳定12小时后,把产品罐排空,收集脱芳产品。

25.本发明提供的实施例1-11、对比例1-2的加氢裂化柴油馏分的低压加氢脱芳方法如上述所示,所不同的是:实施例1-11、对比例1-2对应的反应条件如下表1所示。

26.表1.实施例1-11、对比例1-2的反应参数

[0027] 氢分压/mpa反应温度/℃进料体积空速/h-1v(氢气)

:v

(柴油馏分)

实施例11.51501.5300:1实施例21.51701.5300:1实施例31.52001.5300:1实施例41.52201.5300:1实施例51.52501.5300:1对比例11.52801.5300:1实施例61.02001.5300:1实施例72.02001.5300:1实施例82.52001.5300:1对比例20.52001.5300:1实施例92.02001.0300:1实施例101.52002.0300:1实施例111.52001.5200:1

[0028]

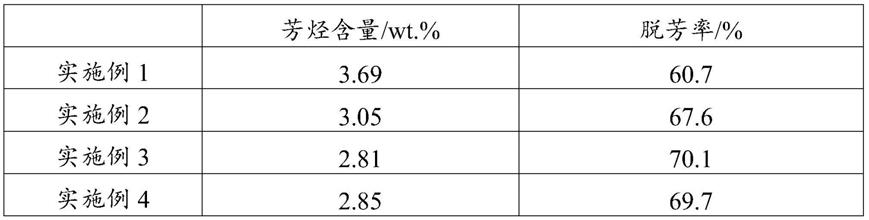

对实施例1-11、对比例1-2制备的脱芳产品进行分析,分析结果如下表2所示。

[0029]

其中,脱芳率=(初始芳烃含量-脱芳产品的芳烃含量)/初始芳烃含量*100%。

[0030]

表2.实施例1-11、对比例1-2制备的脱芳产品分析测试结果

[0031]

[0032][0033]

由表1、2可知,实施例1-5及对比例1中,在其他条件不变的情况下,随着温度的升高,脱芳效果先增大后降低,在温度过高条件下,脱芳效果会急剧下降。实施例3、6-8及对比例2中,在其他条件不变的情况下,氢分压过低时,脱芳效果很差,随着氢分压逐渐升高,脱芳效果逐渐升高,在2.0mpa时达到较高水准。

[0034]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。