1.本实用新型涉及脱硫技术领域,具体为一种高炉煤气精脱硫装置。

背景技术:

2.高炉煤气是高炉炼铁生产过程中副产的可燃气体。它的大致成分为二氧化碳6-12%、一氧化碳28-33%、氢气1-4%、氮气55-60%、烃类0.2-0.5%及少量的二氧化硫。它的含尘浓度10-50克/立方米(标况),产尘量平均为50kg/t(生铁)-75kg/t(生铁)。粉尘粒径在500μm以下,主要是铁、氧化亚铁、氧化铝、氧化硅、氧化镁和焦炭粉末,煤气使用前,需要对其进行脱硫处理。

3.现有的脱硫装置,脱硫结构较为简单,无法对进气进行均匀喷淋脱硫,脱硫效果不佳,且需要通过电机动力带动旋转管转动,能源消耗大,资源利用率不佳,为此,我们提出一种高炉煤气精脱硫装置。

技术实现要素:

4.本实用新型的目的在于提供一种高炉煤气精脱硫装置,具备喷淋效果好的优点,解决了现有装置脱硫结构较为简单,无法对进气进行均匀喷淋脱硫,脱硫效果不佳,且需要通过电机动力带动旋转管转动,能源消耗大,资源利用率不佳的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种高炉煤气精脱硫装置,包括操作平台和脱硫塔,其中所述操作平台顶端中间位置处安装有脱硫塔,所述脱硫塔顶端中间位置处安装有排风口,所述操作平台顶端一侧中间位置处安装有混合罐,所述脱硫塔外表面背离混合罐一侧中间位置处安装有进风管。

6.优选的,所述脱硫塔内部中间位置处通过支撑杆安装有固定座,所述固定座内部中间位置处通过轴承安装有旋转管。

7.优选的,所述进风管末端内部脱硫塔内部中间位置处连接有动力箱,所述动力箱内部位于旋转管末端外表面位置处安装有叶轮,所述动力箱底端中间位置处通过输送管连接于脱硫塔内部底端。

8.优选的,所述旋转管外表面靠近顶两侧位置处均安装有喷淋管,两侧所述喷淋管底端位置处均安装有喷淋头。

9.优选的,所述混合罐一侧靠近底端位置处安装有上水管,所述上水管末端套接于旋转管内表面靠近顶端位置处,所述上水管中间位置处安装有上水泵,所述上水管与旋转管间隙位置处均安装有密封圈。

10.优选的,所述混合罐内部中间位置处安装有旋转轴,所述旋转轴顶端位于混合罐上端位置处安装有电机,所述混合罐顶端位于电机一侧位置处安装有进料斗。

11.优选的,所述旋转轴外表面两侧位置处均安装有搅拌杆,两侧所述搅拌杆顶端位置处与底端位置处均安装有搅拌叶。

12.与现有技术相比,本实用新型的有益效果如下:

13.1、本实用新型通过在动力箱内部位于旋转管末端外表面位置处设置叶轮,达到通过进气带动旋转管转动的效果,在进风管末端内部脱硫塔内部中间位置处设置动力箱,以解决需要通过电机动力带动旋转管转动,能源消耗大,资源利用率不佳的问题,提高了本实用新型的能源利用率。

14.2、本实用新型通过设置喷淋管与喷淋头,达到对进气进行旋转喷淋的效果,在旋转管外表面靠近顶两侧位置处均设置喷淋管,在两侧喷淋管底端位置处均设置喷淋头,以解决脱硫结构较为简单,无法对进气进行均匀喷淋脱硫,脱硫效果不佳的问题,提高了本实用新型的脱硫效果。

15.3、本实用新型通过设置旋转杆、搅拌杆与搅拌叶,达到均匀混合脱硫水的效果,在旋转轴外表面两侧位置处均设置搅拌杆,在两侧搅拌杆顶端位置处与底端位置处均设置搅拌叶,以解决脱硫水混合结构简单,脱硫水混合均匀度差,脱硫效果不佳的问题,提高了本实用新型的脱硫效果。

附图说明

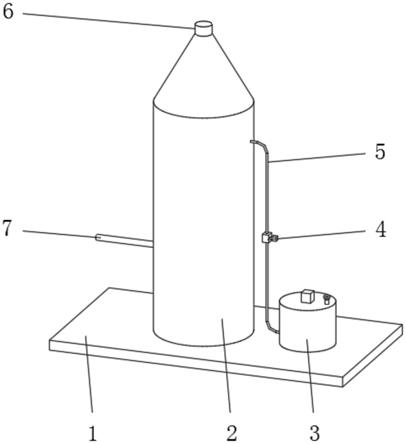

16.图1为本实用新型的主视结构示意图;

17.图2为本实用新型脱硫塔的剖视结构示意图;

18.图3为图2当中a的放大结构示意图;

19.图4为本实用新型混合罐的剖视结构示意图。

20.图中:1、操作平台;2、脱硫塔;3、混合罐;4、上水泵;5、上水管;6、排风口;7、进风管;8、旋转管;9、固定座;10、动力箱;11、输送管;12、叶轮;13、支撑杆;14、喷淋头;15、密封圈;16、喷淋管;17、搅拌杆;18、进料斗;19、电机;20、旋转轴;21、搅拌叶。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1和图2,本实用新型提供的一种高炉煤气精脱硫装置技术方案:一种高炉煤气精脱硫装置,包括操作平台1和脱硫塔2,其特征在于:操作平台1顶端中间位置处安装有脱硫塔2,脱硫塔2顶端中间位置处安装有排风口6,操作平台1顶端一侧中间位置处安装有混合罐3,脱硫塔2外表面背离混合罐3一侧中间位置处安装有进风管7。

23.脱硫塔2内部中间位置处通过支撑杆13安装有固定座9,固定座9内部中间位置处通过轴承安装有旋转管8。

24.进风管7末端内部脱硫塔2内部中间位置处连接有动力箱10,动力箱10内部位于旋转管8末端外表面位置处安装有叶轮12,便于通过进气带动喷淋管16旋转,动力箱10底端中间位置处通过输送管11连接于脱硫塔2内部底端,通过脱硫水对进气进行洗涤。

25.请参阅图2和图3,本实用新型提供的一种高炉煤气精脱硫装置技术方案:一种高炉煤气精脱硫装置,包括操作平台1和脱硫塔2,旋转管8外表面靠近顶两侧位置处均安装有喷淋管16,两侧喷淋管16底端位置处均安装有喷淋头14,用以对洗涤后的煤气进行喷淋中

和。

26.混合罐3一侧靠近底端位置处安装有上水管5,上水管5末端套接于旋转管8内表面靠近顶端位置处,上水管5中间位置处安装有上水泵4,上水管5与旋转管8间隙位置处均安装有密封圈15。

27.其他与实施例1相同。

28.请参阅图4,本实用新型提供的一种高炉煤气精脱硫装置技术方案:一种高炉煤气精脱硫装置,包括操作平台1和脱硫塔2,混合罐3内部中间位置处安装有旋转轴20,旋转轴20顶端位于混合罐3上端位置处安装有电机19,混合罐3顶端位于电机19一侧位置处安装有进料斗18。

29.旋转轴20外表面两侧位置处均安装有搅拌杆17,两侧搅拌杆17顶端位置处与底端位置处均安装有搅拌叶21,用以搅拌原料,均匀混合脱硫水。

30.其他与实施例1相同。

31.工作原理:将本实用新型安装好后,通过进料斗18将脱硫原料投入混合罐3,完成后启动电机19,通过电机19带动旋转轴20转动,通过旋转轴20带动搅拌杆17与搅拌叶21转动,对原料进行均匀混合,完成后,通过上水泵4与上水管5,将脱硫水输送至旋转管8,同时通过进风管7将煤气输送至动力箱10,通过高速进气带动叶轮12转动,通过叶轮12带动旋转管8与喷淋管16转动,再经输送管11输送至脱硫塔2内部底端,通过中和水对进气进行初步洗涤,同时通过旋转的旋转管8、喷淋管16与喷淋头14对进气进行旋转喷淋,至此,本设备工作流程完成。

32.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。