1.本发明涉及煤化工技术领域,特别是一种绿氢、绿氧耦合煤化工工艺及系统。

背景技术:

2.近年来,为了应对环境保护,减少温室气体排放,以太阳能、风能、水能、核能、生物能、地热能、潮汐能发电为代表的可再生和可循环使用的新能源得到迅猛发展,中国乃至世界主要经济体均部署了大量新能源发电项目。然而,如何大量消纳可再生能源产出的电能成为亟需解决的问题。

3.随着国内“双碳”、“双控”政策落地,利用可再生能源电解水产生的绿氢越来越受到人们的关注。但可再生能源固有的间歇波动性造成的产氢波动问题成为该技术大规模工程化应用的瓶颈。

4.长期以来中国能源面临的是多煤,贫油、少气的现状。目前我国能源消费的主体中煤炭占一次能源消费的比重维持在57%左右。如何有效科学利用我国的煤炭资源并最大限度的减排二氧化碳关系国家能源安全,关系到能否按时完成“双碳”计划。

5.目前煤炭清洁高效利用的一个重要途径是煤化工,其主流方式是煤气化制备合成气,不同碳氢摩尔比例的合成气可以用于一系列的重要化学品合成,例如煤制合成气用于合成甲烷,甲醇,乙二醇,合成油,可用于制备乙烯,丙烯以及一系列化学品等,但与此同时,传统的煤化工技术将排放大量的二氧化碳。以煤为原料合成甲醇,进一步生产烯烃为目标的煤化工技术为示例,常规流程如图1所示,空分单元制备高纯氧,在高纯氧的存在下,通过煤气化单元将煤转化为粗合成气,不同煤气化工艺所得的粗合成气中h2/co约为1:0.7到1:1.2,然后需要根据目标产品的需求调整两者合适比例。例如以甲醇为目标产品时h2/co的比例约为2-2.2:1,通常调节方式是通过变化脱碳来完成,即co与水蒸气在一定条件下生成co2和h2,生成的h2用于调节合成气比例,而生成的二氧化碳排放到大气中。并且变化脱碳的实质是co减少,同时co2和h2增加,不仅浪费了c源,且会造成温室气体排放问题。以煤制甲醇为例,传统工艺单位产品排放量为3.4-5.4吨二氧化碳/吨甲醇,在将宝贵的碳分子排放的同时造成严重的温室气体排放问题。如何减排二氧化碳,乃至于将其转化为有机化学品,变废为宝,成为煤化工工程领域研究的重点和关键。

技术实现要素:

6.本发明的目的是为了解决背景技术中提出的问题,设计了一种绿氢、绿氧耦合煤化工工艺。

7.实现上述目的本发明的技术方案为,一种绿氢、绿氧耦合煤化工工艺,包括如下工艺步骤:

8.s1、可再生能源经可再生能源发电单元产生绿电;

9.s2、所述绿电通过独立微电网单元传送至电解水制氢单元,由电解水制氢单元进行水解产生氢气和氧气;

10.s3、将产生的氢气和氧气输送至储/输气单元储存待用;

11.s4、由储/输气单元将氧气输送至煤气化单元,由煤气化单元产出粗合成气;

12.s5、粗合成气输送至合成气净化单元进行净化,得到合成气;

13.s6、将合成气作为直接产品,或将合成气与储/输气单元中的氢气混合作为产品,或进行co/h2比例调节后进行耦合应用。

14.在本发明一些实施方式中,所述可再生能源发电单元产生绿电经过直流/直流变换形成独立微电网;

15.在可再生能源发电高峰时:将绿电存储于所述独立微电网,或将绿电通过所述独立微电网传送至电解水制氢单元以制备氢气和氧气,并将制备的氧气和氢气存储于所述储/输气单元。

16.在本发明一些实施方式中,所述独立微电网单元包括直流变换系统和储能子系统;

17.优选的,储能子系统选自压缩空气储能系统、飞轮储能系统或液流电池储能系统。

18.在本发明一些实施方式中,氢气在所述储/输气单元的储存方式采用如下至少一项:

19.a1、直接储存/输送,优选为液氢储存/输送;

20.a2、间接化学储存/输送;

21.优选的,间接化学储存/输送的储氢介质选用环烷烃、氨或有机醇的一种;

22.更优选的,间接化学储存/输送的储氢介质选用甲基环己烷或甲醇;

23.a3、固体储存/输送;

24.优选的,固体储存/输送的固体储氢材料选用氢化镁金属材料。

25.在本发明一些实施方式中,s6步骤中,将合成气与储/输气单元中的氢气进行co/h2比例调节后进行耦合应用于甲醇合成、乙二醇合成、合成油或烯烃合成。

26.在本发明一些实施方式中,co/h2比例为1:1-1:10。

27.在本发明一些实施方式中,包括如下技术特征中的一项或多项:

28.b1、所述煤气化单元包括备煤子单元、煤气化子单元、煤气化渣水处理子单元和第一热能回收单元;

29.b2、合成气净化单元包括合成气净化子单元和第二热能回收单元;

30.b3、所述储/输气单元包括,储存子单元、输送子单元和冷能回收单元和第三热能回收单元。

31.在本发明一些实施方式中,技术特征b1中第一热能回收单元回收的热能、和/或技术特征b2中第二热能回收单元回收的热能、和/或技术特征b3中第三热能回收单元回收的热能输送至其他相关单元,例如电解水制氢单元。

32.在本发明一些实施方式中,技术特征b2中,所述合成气净化单元还包括二氧化碳捕集和/或二氧化碳提浓子单元。

33.本发明提供了一种绿氢、绿氧耦合煤化工工艺,具备如下有益效果:

34.1)本发明公开的一种绿氢、绿氧耦合煤化工工艺,在大规模消纳可再生能源发电的同时避免了其对主干电网的冲击。通过独立的微电网以直供电的方式用于电解水制绿氢,在解决弃光、弃风问题的同时,通过直供电,减少了输送过程中的能量损耗,提高了能量

利用效率,大幅降低产氢综合成本;

35.2)通过独立微电网单元和储/输气单元的有机结合,既解决了氢气的大量储存、运输问题,也解决了可再生能源固有的间歇波动性造成的产氢波动问题,对煤化工系统运行的影响减小到最低,同时对氢储/输过程的能量进行回收,进一步降低用氢综合成本;

36.3)本发明工艺方法及系统,不需要传统煤化工工艺中必须的空分制氧单元,以及合成气净化过程中的变换反应和脱碳单元。在煤化工上实现大量稳定的绿氢/绿氧供应的同时,一方面大幅度降低了二氧化碳排放,另一方面大幅增加了下游化学品(如甲醇或乙二醇或合成油等)产量,在碳减排的同时大幅降低单位产品的能量消耗强度。

附图说明

37.图1是现有技术中煤化工生产烯烃的常规流程图;

38.图2是本发明实施例1的工艺系统示意图;

39.图3是本发明实施例2的工艺系统示意图;

40.图4是本发明实施例3的工艺系统示意图。

41.图中标号:

42.1、可再生能源发电单元;

43.2、独立微电网单元;

44.3、电解水制氢单元;

45.4、储/输气单元;

46.5、煤气化单元;

47.6、合成气净化单元;

48.7、co/h2比例调节单元;

49.8、甲醇合成单元;

50.9、甲醇制烯烃单元;

51.10、乙二醇合成单元。

具体实施方式

52.为了使本发明的发明目的、技术方案和有益技术效果更加清晰,以下结合实施例对本发明进行进一步详细说明,熟悉此技术的人士可由本说明书所揭露的内容容易地了解本技术发明的其他优势。

53.本发明发明人经过大量探索研究,提供了一种绿氢、绿氧耦合煤化工工艺,通过微电网系统应用煤化工中,并结合化学储氢的方式解决了可再生能源发电固有的间歇性波动性而带来的应用困难,以及减少了传统煤化工中所用的空分制氧单元,以及合成气净化过程中的变换反应和脱碳单元。在此基础上完成了本发明。

54.本发明第一方面提供一种绿氢、绿氧耦合煤化工工艺,包括如下工艺步骤:

55.s1、可再生能源经可再生能源发电单元产生绿电;

56.s2、所述绿电通过独立微电网单元传送至电解水制氢单元,由电解水制氢单元进行水解产生氢气和氧气;

57.s3、将产生的氢气和氧气输送至储/输气单元储存待用;

58.s4、将氧气输送至煤气化单元,由煤气化单元产出粗合成气;

59.s5、粗合成气输送至合成气净化单元进行净化,得到合成气;

60.s6、将合成气作为直接产品,或将合成气与储/输气单元中的氢气混合作为产品,或进行co/h2比例调节后进行耦合应用。

61.可选的,步骤s1中,可再生能源包括太阳能,风能,水能,核能,生物能,地热能和潮汐能等。利用可再生能源产生的电能称为绿电。

62.将绿电通过微电网单元进行存储,或者通过微电网单元直接传送至电解水制氢单元进行水解产生氢气和氧气。由绿电通过电解水制得的氢气和氧气称为绿氢和绿氧。通过绿氢和绿氧的使用,本工艺所述制备的合成气也可被认证为绿色产品或低碳产品。

63.进一步的,绿氢和绿氧通过储/输气单元储存待用。

64.本工艺可应用于大规模煤化工生产中,通过微电网系统以及储/输气单元储存,对可再生能源产能的峰谷进行调节,即当可再生能源发电高峰时:将绿电通过所述独立微电网单元传送至电解水制氢单元,并将产生的氧气和氢气存储于所述储/输气单元。当可再生能源发电低谷时:将存储在储/输气单元中的绿氧、绿氢应用到下游工艺过程。储/输气单元起到将不连续、不稳定的、波动的可再生能源产生的电能转换为稳定可控的氢源和氧源,彻底改变供能系统必须“即发即用”的被动平衡模式,从而能够根据需求合理的调配可再生能源。

65.可选的,所述微电网单元由常规直流变化系统和储能子系统组成。储能子系统如压缩空气储能系统、飞轮储能系统或液流电池储能系统。

66.其中,压缩空气储能系统具有环境污染小、能量转换效率高、无相变损失的优点。另外压缩空气储能系统的建造成本和运行成本较常见的电化学储能设备,具有经济性、使用寿命长、绿色的优势。

67.飞轮储能系统的工作原理为:电源输入的电能经过飞轮储能系统变流装置变化后输入到飞轮储能电机中,驱动飞轮储能电机旋转带动飞轮转子升速,此过程中,外界电源输入的电能转换为飞轮转子的动能储存在飞轮储能系统中;当外界需要从飞轮储能系统中获取能量时,飞轮转子储存的动能经变流装置转换成稳定的电能输出给负载,飞轮转子转速下降,此过程将飞轮转子的动能转换为电能输出给负载。

68.液流电池储能系统,例如钒电池储能系统。

69.可选的,氢气在所述储/输气单元的储存方式采用如下至少一项:

70.a1、直接储存/输送,优选为液氢储存/输送;

71.a2、间接化学储存/输送;

72.优选的,间接化学储存/输送的储氢介质选用环烷烃、氨或有机醇的一种;

73.更优选的,间接化学储存/输送的储氢介质选用甲基环己烷或甲醇;

74.a3、固体储存/输送;

75.优选的,固体储存/输送的固体储氢材料选用氢化镁金属材料。

76.具体的,氢气在储/输气单元的储存方式可选用其上任一种或组合,当需要应用到下游工艺时,首先将上述液氢、或其他存储状态转化为气态氢,在应用到下游工艺。

77.在本发明的一些可选实施方式中,将合成气与储/输气单元中的氢气进行co/h2比例调节后进行耦合应用,例如甲醇合成、乙二醇合成、合成油或烯烃合成。

78.具体的,co/h2比例为1:1-1:10,可选1:1-1:5,可选1:2-1:3,可选1:5-1:10;

79.本发明的绿氢、绿氧耦合煤化工工艺可以实现大量的稳定的绿氢和绿氧的持续供应。如图1所示,现有技术中,煤化工工艺中需要制备氧气的空分单元,还需要调整co/h2比例的变化脱碳单元,不仅成本提高,浪费c源还增加了温室气体co2的排放。

80.而本工艺中,如图2-4所示,采用可再生能源发电,电解制备绿氢和绿氧,电解产生的绿氧先存储于储/输气单元中,随后应用到煤气化单元制备粗合成气,可以取消空分单元,大幅降低综合成本,进一步降低单位产品能源消耗强度。

81.另外,制备的绿氢存储于储/输气单元中,随后与净化后的合成气调节比例而用于后续甲醇、乙二醇、合成油等合成,或甲醇进一步通过mto单元制备烯烃。取消了变化脱碳过程,降低二氧化碳排放的同时最大限度的保留合成气中的一氧化碳用于下游合成单元,变废为宝,大幅提高终端产品产量,同时大幅降低单位产品水耗,进一步降低单位产品能源消耗强度。

82.进一步的,本发明工艺系统,对能量回收能源利用,做了相应设计。

83.在本发明一些可选实施方式中,所述煤气化单元包括备煤子单元、煤气化子单元、煤气化渣水处理子单元和第一热能回收单元;

84.所述合成气净化单元包括合成气净化子单元和第二热能回收单元;

85.所述储/输气单元包括,储存子单元、输送子单元和冷能回收单元和第三热能回收单元。

86.其中,氢气液化的产生的热量被第三热能回收单元中的液相介质(例如液氮)回收,在介质气化的同时将液氢储存起来。将气化的介质运输至冷能回收单元,在需要使用气态氢的情况下,把液氢和气化介质进行热交换,获得液态的介质和气态的氢气。通过冷能热能的不断循环使用,提高了能量的利用率。

87.具体的,第一热能回收单元回收的热能、和/或第二热能回收单元回收的热能、和/或第三热能回收单元回收的热能输送至相关单元,例如电解水制氢单元。工艺系统产生的余热用于电解水制氢,能量回收利用并保持电解水制氢单元的温度在合适区间。

88.实施例1

89.如图2所示,一种绿氢、绿氧耦合煤化工工艺系统,可再生能源发电单元1的电输出端连通独立微电网单元2,独立微电网单元2的电输出端连通电解水制氢单元3。储/输气单元4包括氢气储存子单元、氧气储存子单元,电解水制氢单元3的氢气输出端连通氢气储存子单元,电解水制氢单元3的氧气输出端连通所述氧气储存子单元。

90.氧气储存子单元的输出端连通煤气化单元5,煤气化单元5的输出端连通合成气净化单元6,合成气净化单元6的输出端和氢气储存子单元的输出端分别连通co/h2比例调节单元7。

91.具体的,可再生能源发电单元1产生的直流电独立经微电网单元2后,进入电解水制氢单元3,制得的气体进入储/输气单元4。储/输气单元4的氧气进入煤气化单元5进行气化反应,产生的煤气进入合成气净化单元6,净化后的合成气与储/输气单元4中的氢气一起进入co/h2比例调节单元7。全系统产生的余热可用于电解水制氢单元3,以保证电解水制氢各系统的温度在合适的区间。

92.其中,储/输气单元4中氢气存储方法选用液氢系统,在进入co/h2比例调节单元7

之前,将液氢转化为气态氢。

93.实施例2

94.将实施例1所述的工艺系统应用至甲醇及烯烃制备,实施例2工艺系统与实施例1不同之处在于,如图3所示,co/h2比例调节单元7的出口与甲醇合成单元8的输入端连通以制备甲醇,甲醇合成单元8的甲醇产品进入甲醇制烯烃单元9以制备烯烃。

95.实施例3

96.将实施例1所述的工艺系统应用至乙二醇制备,实施例3工艺系统与实施例1不同之处在于,如图4所示,co/h2比例调节单元7的出口与乙二醇合成单元10的输入端连通,以制备乙二醇。

97.实施例4

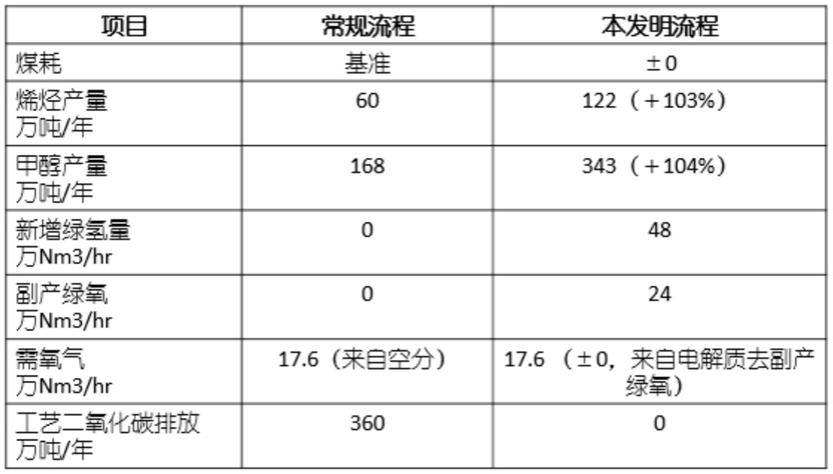

98.以煤为原料合成甲醇,进一步生产烯烃为目标的煤化工技术为例:

99.1)常规流程:采用图1所示传统的煤化工工艺,生产烯烃60万吨/年,计算所需煤耗量;

100.2)本发明流程:采用本发明工艺方法,其中绿氢产量为48万nm3/h,绿氧的产量为24万nm3/h。并使用与1)相同的煤耗量,计算所制备烯烃产量为122万吨/年。另外对甲醇产量、需要氧气量、二氧化碳排放量做了研究。数据如表1所示:

101.表1

[0102][0103]

从表1中,可知:

[0104]

1)相同的煤耗,需要17.6万nm3/h的高纯氧,常规流程只能来自空分单元制氧。而本发明中高纯氧全部取自电解水制氢单元的副产绿氧。

[0105]

2)由于绿氢的配入,取消了常规流程中的变换脱碳单元,相应的本发明合成气中co全部参与合成甲醇进而制烯烃,可看出在原料煤不增加的前提下,甲醇产量增加104%,相应的,烯烃产量增加103%。

[0106]

3)由于绿氢的配入,取消了常规流程中的变换单元,相应的本发明合成气中co无需转化为二氧化碳排放,可减排二氧化碳360万吨/年。

[0107]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。