1.本发明属于炭化技术领域,具体涉及一种生物质炭化系统。

背景技术:

2.低能耗生物质炭化装置是利用电能对生物质进行烘干加热,使干燥的生物质制成木炭的装置,广泛应用于生物质处理场合,具有较好的使用效果,现有的低能耗生物质炭化装置往往存在能耗高、炭化效率低以及炭化不彻底的缺陷,无法满足工艺技术和产品指标的要求,因此需要更为高效的炭化方式。

技术实现要素:

3.为了克服上述技术问题,本发明提供一种生物质炭化系统,具体方案如下:一种生物质炭化系统,包括搅拌罐、第一螺旋输送机、制粒装置、第一收集箱、第二螺旋输送机以及炭化装置;所述搅拌罐用来对原材料与水进行搅拌混合成糊状物料;所述第一螺旋输送机用来将所述搅拌罐内的糊状物料输送至制粒装置;所述制粒装置用来将糊状物料制成颗粒并储存至第一收集箱内,所述第二螺旋输送机用来将第一收集箱内的颗粒物料输送至炭化装置进行炭化;所述制粒装置包括筒体,所述筒体座设在底座上,筒体上开设有进料仓,筒体底部沿周向设有多根出料管,所述出料管的端部设有颗粒模具,筒体内设有转杆,所述转杆上设有螺旋推送叶,转杆由设置在筒体顶部的驱动电机驱动其转动,底座外围设有集料槽,集料槽的底部设有多个与所述颗粒模具对应的镂空结构,对应集料槽的下部设有收集罩;所述炭化装置包括炉体,所述炉体顶部设有入口,炉体内部被隔板分为上部的储料仓以及位于下部的炭化仓,炭化仓的底部设有篦板,炉体内部还转动设有转轴,所述转轴由设置在炉体顶部的伺服电机驱动其转动,转轴上设有与隔板顶部贴合的摊料板以及与篦板顶部贴合的刮板;所述隔板上设有多个延伸至炭化仓的第一下料斗,所述第一下料斗的出料口处设有第一电磁阀;所述篦板的下方为进气仓,炉体外部对应所述进气仓的位置设有环状管,所述环状管通过供气管与空气加热器连接,供气管上设有输气泵,环状管上设有多个延伸至所述进气仓的出气口;所述炭化仓的上部设有排烟管,所述排烟管上设有木焦油收集装置,排烟管延伸至烟气净化装置;所述炉体底部设有多个第二下料斗,所述第二下料斗的出料口与冷却仓的进料口连接,所述冷却仓的出料口延伸至第二收集箱,冷却仓的进料口、出料口处均设有第二电磁阀。

4.基于上述,所述颗粒模具包括一端与所述出料管螺接的连接筒,所述连接筒的内部设有挡板,所述挡板上设有多个通孔,挡板上还设有多根加热棒,连接筒的另一端螺接有端头,所述端头的中间设有出口,所述加热棒延伸至所述出口处。

5.基于上述,所述冷却仓的侧壁设有夹层,多个所述冷却仓的夹层管道连通,其中一个冷却仓设有进水口,另外一个冷却仓设有出水口。

6.基于上述,所述隔板的材质为铝。

7.基于上述,进入所述进气仓内的空气温度为190

‑

250

°

c。

8.基于上述,所述原材料包括粉碎后的生物质、树枝、树叶,还包括粘接剂、发泡剂。

9.基于上述,所述发泡剂为碳酸氢钠。

10.本发明相对现有技术具有突出的实质性特点和显著的进步,具体地说,本发明具有以下优点:1、本发明中,炭化装置的结构设计能够连续高效将颗粒物料在炉体内进行炭化处理,而且还能够确保炭化完成的颗粒物料从炉体内排出,并对其进行降温处理,结构设计简单、实用。

11.2、本发明中,制粒装置的结构设计能够高效将糊状物料制作成多孔的颗粒物料,有助于颗粒物料后期在炭化装置中高效炭化处理,不仅降低了炭化过程中的能耗,而且还提高了对原材料的炭化效率。

12.3、本发明中,原材料包含碳酸氢钠发泡剂,此种配方设计可以使得颗粒物料在炭化的过程中因产生大量气泡形成疏松多孔的结构,大幅度提升对颗粒物料的炭化效率,同时也降低了能耗;此外,发泡剂使得炭化完成的颗粒物料更容易破碎,有助于其从篦板落下,在提高生产效率的同时也延长了篦板的使用寿命。

附图说明

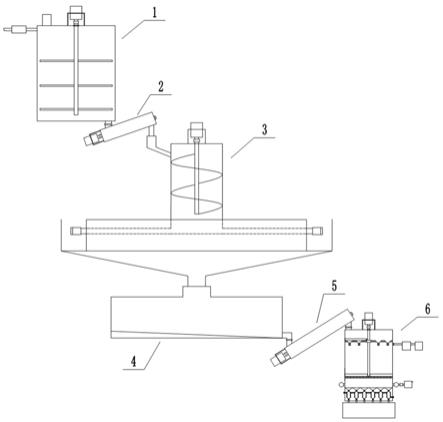

13.图1是本发明的整体结构示意图。

14.图2是本发明中搅拌罐的结构示意图。

15.图3是本发明中制粒装置的结构示意图。

16.图4是本发明中制粒装置的俯视图。

17.图5是本发明中炭化装置的结构示意图。

18.图6是本发明中颗粒模具的结构示意图。

19.图7是本发明中颗粒模具的右视图。

20.图8是本发明中连接筒及其内部结构示意图。

21.图中:1.搅拌罐;2.第一螺旋输送机;3.制粒装置;3

‑

1.筒体;3

‑

2.进料仓;3

‑

3.转杆;3

‑

4.螺旋推送叶;3

‑

5.驱动电机;3

‑

6.出料管;3

‑

7.底座;3

‑

8.颗粒模具;3

‑

81.连接筒;3

‑

82.挡板;3

‑

83.通孔;3

‑

84.加热棒;3

‑

85.端头;3

‑

86.出口;3

‑

9.集料槽;3

‑

91.镂空结构;3

‑

10.收集罩;4.第一收集箱;5.第二螺旋输送机;6.炭化装置;6

‑

1.炉体;6

‑

2.入口;6

‑

3.第二下料斗;6

‑

4.冷却仓;6

‑

5.第二收集箱;6

‑

6.进水口;6

‑

7.出水口;6

‑

8.空气加热器;6

‑

9.环状管;6

‑

10.输气泵;6

‑

11.篦板;6

‑

12.隔板;6

‑

13.转轴;6

‑

14.刮板;6

‑

15.摊料板;6

‑

16.伺服电机;6

‑

17.排烟管;6

‑

18.木焦油收集装置;6

‑

19.烟气净化装置。

具体实施方式

22.下面通过具体实施方式,对本发明的技术方案做进步的详细描述。

实施例

23.如图1

‑

8所示,本发明提供一种生物质炭化系统,包括搅拌罐1、第一螺旋输送机2、制粒装置3、第一收集箱4、第二螺旋输送机5以及炭化装置6;所述搅拌罐1用来对原材料与水进行搅拌混合成糊状物料;所述第一螺旋输送机2用来将所述搅拌罐1内的糊状物料输送

至制粒装置3;所述制粒装置3用来将糊状物料制成颗粒并储存至第一收集箱4内,所述第二螺旋输送机5用来将第一收集箱4内的颗粒物料输送至炭化装置6进行炭化。

24.所述制粒装置3包括筒体3

‑

1,所述筒体3

‑

1座设在底座3

‑

7上,筒体3

‑

1上开设有进料仓3

‑

2,筒体3

‑

1底部沿周向设有多根出料管3

‑

6,所述出料管3

‑

6的端部设有颗粒模具3

‑

8,筒体3

‑

1内设有转杆3

‑

3,所述转杆3

‑

3上设有螺旋推送叶3

‑

4,转杆3

‑

3由设置在筒体3

‑

1顶部的驱动电机3

‑

5驱动其转动,底座3

‑

7外围设有集料槽3

‑

9,集料槽3

‑

9的底部设有多个与所述颗粒模具3

‑

8对应的镂空结构3

‑

91,对应集料槽3

‑

9的下部设有收集罩3

‑

10。

25.所述炭化装置6包括炉体6

‑

1,所述炉体6

‑

1顶部设有入口6

‑

2,炉体6

‑

1内部被隔板6

‑

12分为上部的储料仓以及位于下部的炭化仓,炭化仓的底部设有篦板6

‑

11,炉体6

‑

1内部还转动设有转轴6

‑

13,所述转轴6

‑

13由设置在炉体6

‑

1顶部的伺服电机6

‑

16驱动其转动,转轴6

‑

13上设有与隔板6

‑

12顶部贴合的摊料板6

‑

15以及与篦板6

‑

11顶部贴合的刮板6

‑

14;所述隔板6

‑

12上设有多个延伸至炭化仓的第一下料斗,所述第一下料斗的出料口处设有第一电磁阀;所述篦板6

‑

11的下方为进气仓,炉体6

‑

1外部对应所述进气仓的位置设有环状管6

‑

9,所述环状管6

‑

9通过供气管与空气加热器6

‑

8连接,供气管上设有输气泵6

‑

10,环状管6

‑

9上设有多个延伸至所述进气仓的出气口;所述炭化仓的上部设有排烟管6

‑

17,所述排烟管6

‑

17上设有木焦油收集装置6

‑

18,排烟管6

‑

17延伸至烟气净化装置6

‑

19;所述炉体6

‑

1底部设有多个第二下料斗6

‑

3,所述第二下料斗6

‑

3的出料口与冷却仓6

‑

4的进料口连接,所述冷却仓6

‑

4的出料口延伸至第二收集箱6

‑

5,冷却仓6

‑

4的进料口、出料口处均设有第二电磁阀。

26.所述颗粒模具3

‑

8包括一端与所述出料管3

‑

6螺接的连接筒3

‑

81,所述连接筒3

‑

81的内部设有挡板3

‑

82,所述挡板3

‑

82上设有多个通孔3

‑

83,挡板3

‑

82上还设有多根加热棒3

‑

84,连接筒3

‑

81的另一端螺接有端头3

‑

85,所述端头3

‑

85的中间设有出口3

‑

86,所述加热棒3

‑

84延伸至所述出口3

‑

86处。

27.为保证对炭化完成后的颗粒物料进行快速冷却,上述冷却仓6

‑

4的侧壁设有夹层,多个所述冷却仓6

‑

4的夹层管道连通,其中一个冷却仓6

‑

4设有进水口6

‑

6,另外一个冷却仓6

‑

4设有出水口6

‑

7。

28.为便于对储料仓内的颗粒物料的进行预热处理,所述隔板6

‑

12的材质采用铝。

29.为保证对颗粒物料的炭化效果,进入所述进气仓内的空气温度为190

‑

250

°

c。

30.上述原材料包括粉碎后的生物质、树枝、树叶,还包括粘接剂、发泡剂。

31.需要说明的是,所述发泡剂采用碳酸氢钠,碳酸氢钠在遇高温时不仅可以产生使颗粒物料疏松多孔的二氧化碳,而且颗粒物料在炭化过程中产生的木醋酸也可与碳酸氢钠反应生成醋酸钠、水以及有利于促使颗粒物料疏松多孔的二氧化碳。

32.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。