1.本实用新型涉及环保设备领域,尤其涉及一种可燃余气回收利用系统。

背景技术:

2.为了保护环境,稻秸秆等农林废弃物不得进行焚烧,生鲜稻秸秆不得直接返用,对稻秸秆等农林废弃物进行无害化处理,已经成为趋势。目前常用的方法是将稻秸秆等农林废弃物进行炭化成粉,再次利用。在对稻秸秆等农林废弃物进行炭化过程中,需要对原料进行烘干,需要对炭化炉提供热源,同时物料炭化后会产生很多可燃余气。目前,还没有将这些可燃余气进行回收利用,直接用于原料烘干、物料炭化的系统。

技术实现要素:

3.实用新型目的:针对现有技术的不足与缺陷,本实用新型提供一种可燃余气回收利用系统,对物料炭化产生的可燃余气进行充分利用,具有节能减排的有益效果。

4.技术方案:本实用新型的可燃余气回收利用系统,其特征在于:包括干烧炭化装置、可燃余气回收装置与原料烘干装置;所述干烧炭化装置包括依次连接的进料斗、旋转式炭化炉与出料斗,旋转式炭化炉下方设有燃烧加热器,出料斗通过冷却管与外部的冷却系统连接;所述可燃余气回收装置包括依次连接的旋风除尘器、高温风机与稳压罐,旋风除尘器通过管道与出料斗连接,稳压罐通过可燃余气管与燃烧加热器连接;所述原料烘干装置内部设有烘干弯管,烘干弯管一端通过热尾气管与干烧炭化装置连接,烘干弯管另一端通过尾气管与外部的尾气处理系统连接,原料烘干装置设有出料口,出料口位于进料斗上方。

5.其中,所述的干烧炭化装置为中空的密封封闭结构。

6.其中,所述的旋转式炭化炉倾斜设置,旋转式炭化炉与水平面之间的夹角角度为5

°‑

30

°

,转式炭化炉的进料端高于转式炭化炉的出料端。

7.其中,所述的燃烧加热器与旋转式炭化炉平行设置。

8.其中,所述的烘干弯管设有若干个竖向管,竖向管之间通过弯管进行连接。

9.有益效果:与现有技术相比,本实用新型具有以下显著优点:本实用新型的可燃余气回收利用系统通过特异性的设计,不仅对炭化后产生的可燃余气进行回收利用,作为物料炭化的热源之一,而且对可燃余气燃烧后产生的高温尾气进行再次利用,作为原料烘干的热源之一;对物料炭化产生的可燃余气进行充分利用,具有节能减排的有益效果。

附图说明

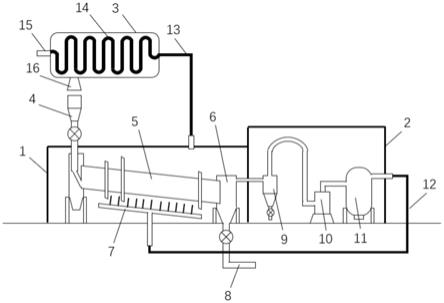

10.图1为本实用新型的结构示意图;

11.图中1为干烧炭化装置、2为可燃余气回收装置、3为原料烘干装置、4为进料斗、5为旋转式炭化炉、6为出料斗、7为燃烧加热器、8为冷却管、9为旋风除尘器、10为高温风机、11为稳压罐、12为可燃余气管、13为热尾气管、14为烘干弯管、15为尾气管、16为出料口。

具体实施方式

12.下面结合附图及具体实施方式对本实用新型的技术方案做进一步的描述。

13.本实用新型的可燃余气回收利用系统,包括干烧炭化装置1、可燃余气回收装置2与原料烘干装置3;干烧炭化装置1包括依次连接的进料斗4、旋转式炭化炉5与出料斗6,旋转式炭化炉5下方设有燃烧加热器7,出料斗6通过冷却管8与外部的冷却系统连接;可燃余气回收装置2包括依次连接的旋风除尘器9、高温风机10与稳压罐11,旋风除尘器9通过管道与出料斗6连接,稳压罐11通过可燃余气管12与燃烧加热器7连接;原料烘干装置3内部设有烘干弯管14,烘干弯管14一端通过热尾气管13与干烧炭化装置1连接,烘干弯管14另一端通过尾气管15与外部的尾气处理系统连接,原料烘干装置3设有出料口16,出料口16位于进料斗4上方。其中,干烧炭化装置1为中空的密封封闭结构。旋转式炭化炉5倾斜设置,旋转式炭化炉5与水平面之间的夹角角度为5

°‑

30

°

,转式炭化炉5的进料端高于转式炭化炉5的出料端。燃烧加热器7与旋转式炭化炉5平行设置。烘干弯管14设有若干个竖向管,竖向管之间通过弯管进行连接。

14.使用时,原料烘干装置3的原料通过出料口16进入干烧炭化装置1的进料斗4,进而进入旋转式炭化炉5进行旋转炭化,旋转式炭化炉5采用现有技术的产品。旋转式炭化炉5炭化物料后产生的炭粉通过出料斗6进入冷却管8,冷却管8与外部的冷却系统连接。旋转式炭化炉5炭化物料后产生的可燃余气通过管道进入可燃余气回收装置2的旋风除尘器9进行除尘,在高温风机10的作用下进入稳压罐11,再通过可燃余气管12进入干烧炭化装置1的燃烧加热器7,通过燃烧对旋转式炭化炉5进行加热,促进旋转式炭化炉5内物料的炭化。这样的结构设计,对物料炭化后的可燃余气进行回收利用,作为物料炭化的热源之一,降低了成本。

15.可燃余气在燃烧后,产生的高温尾气通过热尾气管13进入原料烘干装置3的烘干弯管14内,通过热尾气对原料进行烘干,使用过后的尾气进入尾气管15,尾气管15与外部的尾气处理系统连接。这样的结构设计,对可燃余气燃烧后产生的高温尾气进行再次利用,作为原料烘干的热源之一,降低了成本。

16.本实用新型的可燃余气回收利用系统通过特异性的设计,不仅对炭化后产生的可燃余气进行回收利用,作为物料炭化的热源之一,而且对可燃余气燃烧后产生的高温尾气进行再次利用,作为原料烘干的热源之一;对物料炭化产生的可燃余气进行充分利用,具有节能减排的有益效果。

技术特征:

1.可燃余气回收利用系统,其特征在于:包括干烧炭化装置(1)、可燃余气回收装置(2)与原料烘干装置(3);所述干烧炭化装置(1)包括依次连接的进料斗(4)、旋转式炭化炉(5)与出料斗(6),旋转式炭化炉(5)下方设有燃烧加热器(7),出料斗(6)通过冷却管(8)与外部的冷却系统连接;所述可燃余气回收装置(2)包括依次连接的旋风除尘器(9)、高温风机(10)与稳压罐(11),旋风除尘器(9)通过管道与出料斗(6)连接,稳压罐(11)通过可燃余气管(12)与燃烧加热器(7)连接;所述原料烘干装置(3)内部设有烘干弯管(14),烘干弯管(14)一端通过热尾气管(13)与干烧炭化装置(1)连接,烘干弯管(14)另一端通过尾气管(15)与外部的尾气处理系统连接,原料烘干装置(3)设有出料口(16),出料口(16)位于进料斗(4)上方。2.根据权利要求1所述的可燃余气回收利用系统,其特征在于:所述的干烧炭化装置(1)为中空的密封封闭结构。3.根据权利要求1所述的可燃余气回收利用系统,其特征在于:所述的旋转式炭化炉(5)倾斜设置,旋转式炭化炉(5)与水平面之间的夹角角度为5

°‑

30

°

,转式炭化炉(5)的进料端高于转式炭化炉(5)的出料端。4.根据权利要求1所述的可燃余气回收利用系统,其特征在于:所述的燃烧加热器(7)与旋转式炭化炉(5)平行设置。5.根据权利要求1所述的可燃余气回收利用系统,其特征在于:所述的烘干弯管(14)设有若干个竖向管,竖向管之间通过弯管进行连接。

技术总结

本实用新型公开了一种可燃余气回收利用系统,包括干烧炭化装置、可燃余气回收装置与原料烘干装置;干烧炭化装置包括依次连接的进料斗、旋转式炭化炉与出料斗,旋转式炭化炉下方设有燃烧加热器,出料斗通过冷却管与外部的冷却系统连接;可燃余气回收装置包括依次连接的旋风除尘器、高温风机与稳压罐,旋风除尘器通过管道与出料斗连接,稳压罐通过可燃余气管与燃烧加热器连接;原料烘干装置内部设有烘干弯管,烘干弯管一端通过热尾气管与干烧炭化装置连接,烘干弯管另一端通过尾气管与外部的尾气处理系统连接,原料烘干装置设有出料口,出料口位于进料斗上方。本实用新型对物料炭化产生的可燃余气进行充分利用,具有节能减排的有益效果。益效果。益效果。

技术研发人员:史青海 芮后杰 赵倩 张成成

受保护的技术使用者:南京万物新能源科技有限公司

技术研发日:2021.07.04

技术公布日:2021/12/31