1.本实用新型涉及沥青混合料搅拌技术领域,具体涉及一种旧沥青混合料再生加热设备。

背景技术:

2.对于回收沥青混合料再生比例比较高的搅拌设备(回收料添加比例大于20%)而言,通常采用专用的加热滚筒以顺流的方式(即热气流的运动方向与料流方向相同)进行回收料加热。该回收料加热装置,主要由燃烧器和加热滚筒组成。在工作过程中,燃烧器火焰或热气流直接和回收旧料接触,导致回收料老化程度进一步加大,会影响再生沥青混合料的性能;在加热过程中,混合料容易粘附在滚筒内壁和叶片上,需要人工定时清理,影响生产的连续性,会降低生产效率;由于加热过程以顺流的方式加热回收料,其热效率较逆流加热方式显著降低,会增加油耗和碳排放量。而采用逆流加热会显著提高加热效果,降低碳排放量,但传统加热设备存在传热不均匀,热能转换利用效率较低等不足。

技术实现要素:

3.本实用新型的目的在于提供一种旧沥青混合料再生加热设备,以解决现有设备燃烧器火焰或热气流直接接触回收料沥青易老化、混合料容易粘黏在滚筒内壁上及顺流加热效率低等问题。

4.本实用新型解决上述技术问题的技术方案如下:

5.一种旧沥青混合料再生加热设备,包括:第一滚筒、第二滚筒、加热器、支撑架以及驱动器,第一滚筒包括新料进料端和出料端,第二滚筒包括旧料进料端和混合料出料端,出料端套设在第一滚筒上,并且在第一滚筒与第二滚筒之间形成预热空间,加热器设置在混合料出料端的内部,支撑架与水平面设置有夹角,第一滚筒和第二滚筒分别通过驱动器设置在支撑架上。

6.采用上述技术方案的有益效果为:通过将第二滚筒的一端套设在第一滚筒上,并在第一滚筒和第二滚筒之间形成一个预热空间,使从第二滚筒送入的再生骨料先在预热空间中进行预加热,避免再生骨料与火焰直接接触,加速再生骨料的老化;而将加热器设置在远离第一滚筒一端的内部,使从第一滚筒和第二滚筒送入的骨料逐渐加热,然后再混合,避免温度过高时出现粘黏滚筒筒壁的现象。通过将骨料投放在第一滚筒和第二滚筒的内部,并且将加热器设置在第一第二滚筒的内部,使加热器传递的能量能够充分传递到第一第二滚筒中的骨料上,减少能量的损失。

7.旧沥青混合料再生加热的过程为:首先启动第一滚筒和第二滚筒使其处于转动状态,再将加热器启动;然后将新骨料从第一滚筒送入,在第一滚筒的转动带动下,流入第二滚筒;再在第二滚筒与第一滚筒交界的一端投放旧沥青混合料,使旧沥青混合料在第一滚筒和第二滚筒之间的预热空间进行预加热;经过预热的旧料在第二滚筒的带动下与第一滚筒的新骨料混合加热,在第二滚筒的转动带动下,将混合料从第二滚筒的出料端导出。

8.进一步地,上述第一滚筒内部设置有多个钝角提料叶片,第二滚筒内部设置有多个锐角提料块;钝角提料叶片和锐角提料块分别轴向并排设置在第一滚筒和第二滚筒的内壁上;

9.钝角提料叶片包括连接部和提料部,连接部沿第一滚筒的轴向设置并与第一滚筒内壁连接,提料部的一端设置有弯钩,提料部的另一端与连接部连接并且连接部与提料部之间呈钝角;

10.锐角提料块包括第一连接部和第二连接部,第一连接部沿第二滚筒的轴向设置,并与第二滚筒的内壁连接,第二连接部的一端与第一连接部连接,并且第一连接部和第二连接部之间的夹角为锐角,第二连接部的另一端与第二滚筒连接,并且第二连接部与第二滚筒之间的夹角为锐角。

11.采用上述技术方案的有益效果为:通过在第一滚筒中设置钝角提料叶片,使第一滚筒中的骨料在钝角提料叶片的作用下,形成料帘,通过料帘对骨料进行加热,提高加热效率。在第二滚筒中设置锐角提料块,使新旧料混合后,在锐角提料块的作用,更容易在第二滚筒中形成滚动拌和,一方面使新旧料能够进行混合,另一方面新旧料可以进一步进行加热。

12.进一步地,上述新料进料端的顶部设置有排气箱,排气箱与第一滚筒连通,新料进料端底部设置有进料传送带。

13.采用上述技术方案的有益效果为:通过在第一滚筒的新料进料端设置排气箱,使该加热设备的进料方向与高温烟气运动方向相反,一方面能够提高滚筒中骨料的加热效率,另一方面能够降低加热器在滚筒中的碳排放。在新料进料端的底部设置进料传送带,将新骨料由传送带送至第一滚筒中。

14.进一步地,上述支撑架靠近旧料进料端的位置设有旧料进料斗,旧料进料斗与第二滚筒连通。

15.采用上述技术方案的有益效果为:通过在第一滚筒和第二滚筒的连接处设置旧料进料斗,并且将其与第二滚筒连通,使旧骨料从旧料进料斗送入第二滚筒中,然后在第一滚筒和第二滚筒之间的预热层进行预热,旧沥青混合料在加热至黏度较大的温度之前移出夹层与新骨料混合,避免出现黏滚筒壁的现象。

16.进一步地,上述混合料出料端的直径小于旧料进料端的直径,混合料出料端设置有混合料出料口。

17.采用上述技术方案的有益效果为:通过将第二滚筒的旧料进料端向第二滚筒的轴线靠拢,并形成混合料出料端,使混合料出料端的直径小于旧料进料端,使投放在第二滚筒中的旧料在进料端,先进行预热然后再与第一滚筒流来的新骨料混合,一方面为新旧骨料提供足够的混合空间,另一方面避免加热器将滚筒内部的温度加热过高老化;新骨料与旧料混合可以避免旧料中的沥青黏在滚筒壁上;在第二滚筒内部的混合料能够在火焰辐射作用下继续加热,将达到出料温度的再生混合料从混合料出料口排出。

18.进一步地,上述加热器包括空气管套、鼓风装置以及燃油管道,空气管套套设在燃油管道上,空气管套与鼓风装置连通。

19.采用上述技术方案的有益效果为:通过将空气管套套设在燃油管道上,而鼓风装置与空气管套连通,为燃油在滚筒内部充分燃烧提供足够的空气。将鼓入空气与进料方向

设置成相反方向,使鼓入的空气能够在滚筒的内部完全燃烧,避免由于燃烧不充分而产生有毒气体。

20.进一步地,上述第一滚筒和第二滚筒同轴设置,并且第一滚筒和第二滚筒均倾斜设置在支撑架上,使第一滚筒和第二滚筒与水平方向的夹角为3

‑

5度。

21.采用上述技术方案的有益效果为:通过将第一滚筒和第二滚筒同轴设置,并使第一滚筒和第二滚筒与水平方向的夹角为3

‑

5度,使滚筒中的骨料能够在滚筒转动的带动下自行移动,使第一滚筒中的新骨料与从第二滚筒投放的旧骨料均匀加热、逐渐混合。

22.进一步地,上述第一滚筒和第二滚筒之间通过法兰盘连接。

23.采用上述技术方案的有益效果为:通过将第一滚筒和第二滚筒通过法兰盘连接,在第一滚筒和第二滚筒连接处进行封口,避免燃油燃烧的热量从连接处散出,降低了热能的转化效率。

24.本实用新型具有以下有益效果:

25.1、本实用新型的旧沥青混合料再生加热设备通过采用双滚筒半插入式滚筒,使该加热设备结构紧凑,不需要单独设置专门的回收混合料的滚筒,降低了设备的制造成本。

26.2、本实用新型的加热方式采用逆流加热的方式,使第一滚筒和第二滚筒中的材料能够分别加热,并且将新骨料充分加热,旧沥青料在加热至黏度较大的温度之前与过热新骨料混合,避免了出现黏在筒壁的现象。

27.3、本实用新型的第一滚筒和第二滚筒之间的预热空间,可避免火焰直接接触旧沥青混合料造成老化,进而影响混合再生料的质量。

附图说明

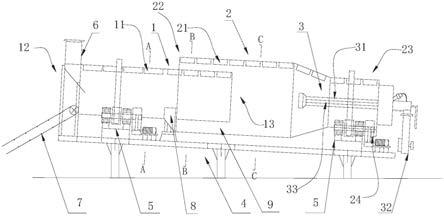

28.图1为本实用新型的旧沥青混合料再生加热设备的结构示意图;

29.图2为本实用新型的剖视结构示意图;

30.图3为本实用新型的a

‑

a处的剖视结构示意图;

31.图4为本实用新型的b

‑

b处的剖视结构示意图;

32.图5为本实用新型的c

‑

c处的剖视结构示意图;

33.图6为本实用新型的骨料进出料结构示意图。

34.图中:1

‑

第一滚筒;2

‑

第二滚筒;3

‑

加热器;4

‑

支撑架;5

‑

驱动器;6

‑

排气箱;7

‑

进料传送带;8

‑

旧料进料斗;9

‑

预热空间;11

‑

钝角提料叶片;12

‑

新料进料端;13

‑

出料端;21

‑

锐角提料块;22

‑

旧料进料端;23

‑

混合料出料端;24

‑

混合料出料口;31

‑

空气管套;32

‑

鼓风装置;33

‑

燃油管道;111

‑

连接部;112

‑

提料部;211

‑

第一连接部;212

‑

第二连接部。

具体实施方式

35.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

36.实施例

37.请参照图1和图2,一种旧沥青混合料再生加热设备,包括第一滚筒1、第二滚筒2、加热器3、支撑架4以及驱动器5,第一滚筒1和第二滚筒2分别通过驱动器5安装在支撑架4上,支撑架4与地面有一定的夹角,第一滚筒1的一部分伸入第二滚筒2中,并在第一滚筒1和

第二滚筒2重叠部分形成一个预热空间9,加热器3从第二滚筒2远离第一滚筒1的一端伸入到第二滚筒2的内部。新骨料从第一滚筒1送入,在第一滚筒1的转动带动下,传递到第二滚筒2中,而将旧沥青混合料从第一滚筒1和第二滚筒2交界处送入,先在第一滚筒1和第二滚筒2之间的预热空间9中进行预加热,然后再和新骨料混合。通过将新旧料分开进行加热,然后再进行混合,可避免加热的过程中旧沥青料粘滚筒壁问题。

38.支撑架4的上表面与水平面之间的夹角为3

‑

5度,并且第一滚筒1和第二滚筒2同轴设置,使第一滚筒1和第二滚筒2与水平方向的夹角为3

‑

5度,从而使第一滚筒1中的新骨料和第二滚筒2中的旧沥青混合料能够在滚筒的转动带动下,缓慢地移动,使新旧料在滚筒中能够充分均匀加热以及混合。

39.第一滚筒1包括新料进料端12和出料端13,新骨料从第一滚筒1的新料进料端12送入,而加热器3设置在第二滚筒2远离第一滚筒1一端的内部。新骨料在送入第一滚筒1后,逐渐靠近加热器3,使新骨料逐渐加热,在第一滚筒1中逐渐升温。在新骨料运动到与第二滚筒2重叠部分时,将热量有第一滚筒传递到预热空间9,对第二滚筒2中的骨料进行加热。避免加热器3的高温直接对旧料进行加热,加速旧料的沥青老化,影响混合料的质量。

40.在第一滚筒1的新料进料端12安装有排气箱6,排气箱6与第一滚筒1连通,设置在新料进料端12的排气箱6,使加热器3产生的废气能够由排气箱6进行收集然后在集中进行处理,防止有害气体排出,污染环境。

41.在第一滚筒1的新料进料端12安装有进料传送带7,使新骨料通过进料传送带7的传送作用,送至第一滚筒1中,省时省力,实现自动化操作;减少由于加热器3产生的废气对操作人员的伤害。

42.请参照图3,第一滚筒1的内壁上均匀设置有多个钝角提料叶片11,并且在第一滚筒1内壁上沿轴向并排设置有多个钝角提料叶片11,钝角提料叶片11包括连接部111和提料部112,连接部111沿第一滚筒1的轴向设置并与第一滚筒1的内壁连接,提料部112的一端设置有弯钩,并且提料部112远离弯钩的一端与连接部111连接,使连接部111与提料部112之间呈钝角。所设置的钝角提料叶片11在第一滚筒1的滚动作用下,使第一滚筒1中的新骨料在钝角提料叶片11的带动下形成料帘,一方面使新骨料能够充分均匀加热,避免新骨料在第一滚筒1内部出现滞留以及加热不均匀的现象,另一方面使新骨料能够从第一滚筒1移动到第二滚筒2中。

43.请参照1、图2、图4和图5,第二滚筒2的内壁上均匀设置有多个锐角提料块21,并且在第二滚筒2内壁上沿轴向并排设置有多个锐角提料块21,锐角提料块21包括第一连接部211和第二连接部212,第一连接部211沿第二滚筒2的轴向设置,并与第二滚筒2的内壁连接,第二连接部212的一端与第一连接部211连接,并且第一连接部211和第二连接部212之间的夹角为锐角,第二连接部212的另一端与第二滚筒2连接,并且第二连接部212与第二滚筒2之间的夹角为锐角。第二滚筒2中的旧料在锐角提料块21的带动下形成料帘,一方面使旧料能够在第二滚筒2中充分均匀加热,并且避免旧料粘黏在第二滚筒2的内壁上;另一方面使由第一滚筒1汇入的新骨料能够在第二滚筒2中混合,然后将混合料送出。

44.第二滚筒2包括旧料进料端22和混合料出料端23,而旧料进料端22套设在第一滚筒1上,并且在旧料进料端22与第一滚筒1的出料端13之间形成预热空间9,第一滚筒1和第二滚筒2交界处设置有旧料进料斗8,旧料进料斗8与第二滚筒2连通,使旧骨料能够从旧料

进料斗8中送入第二滚筒2中。在第二滚筒2的混合料出料端23设置有混合料出料口24,用于在第二滚筒2中混合均匀的混合料排出。将混合料出料端23的直径设置成小于旧料进料端22的直径,使其与第一滚筒直径相同。

45.第一滚筒1与第二滚筒2之间通过法兰盘连接,将第二滚筒2与第一滚筒1之间的连接部分进行密封,减少热量的散失,提高热能的转化效率。

46.加热器3设置在第二滚筒2远离第一滚筒1的一端,使骨料进料方向与加热器产生的火焰以及热空气的流动方向相反,便于滚筒中的骨料能够充分加热,同时也能减少有害气体的排放。

47.加热器3固定设置在第二滚筒2的混合料出料端23,加热器3包括空气管套31、鼓风装置32以及燃油管道33,空气管道31套设在燃油管道33上,而鼓风装置32与空气管套31连通,燃油管道33固定设置在混合料出料端23的端部,并将混合料出料端23的端部密封。通过将鼓风装置32与套设在燃油管道33上的空气管道31连通,为燃油管道33在第二滚筒2中燃烧提供足够的氧气,使燃油能够充分燃烧,避免由于燃烧不充分而产生有毒气体,污染环境。

48.请参照图1至图6,旧沥青混合料再生加热的过程为:(1)首先启动器5使第一滚筒1和第二滚筒2处于转动状态,再启动加热器3;(2)然后将新骨料从第一滚筒1的新料进料端12送入,在第一滚筒1的转动带动下,使新骨料流入第二滚筒2;(3)再在第二滚筒2与第一滚筒1交界处的旧料进料斗8中投放旧沥青混合料,使旧料在第一滚筒和第二滚筒之间的预热空间9中进行预加热;(4)经过预热的旧料在第二滚筒2的带动下与第一滚筒1的新骨料混合加热,在第二滚筒2的转动带动下,将混合料从第二滚筒2的混合料出料口24导出。

49.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。