1.本发明属于炼油技术领域,特别涉及一种生产航煤的加氢方法。

背景技术:

2.随着中国经济从高速增长进入高质量增长期,当前及今后中国炼油行业产能过剩问题突出,燃料油特别是汽油、柴油需求增速大幅放缓,柴油需求量已从2010年开始下降,柴汽比从2010年的2.17降低到2020年1.1左右,预计2025年左右汽油需求也将进入平台期,而航空煤油需求将会随着航空运输业的发展而持续增加。

3.航空煤油馏分主要来源于直接从常压分馏装置切割获得的直馏组分。目前,航空煤油馏分的硫含量高、硫醇硫含量高、腐蚀、酸度高、颜色较深等问题需要加氢精制工艺来解决。

4.cn1361229a公开了一种航空燃料选择性脱硫醇催化剂及其制备方法。该催化剂包括如下组分:二氧化钛60~100重量份,氧化铝0~40重量份,氧化钼7~20重量份,氧化钴0.1~5重量份,用于航煤加氢脱硫时,明显看出,单独采用氧化铝为载体的催化剂的脱硫醇效果不如二氧化钛和氧化铝为载体的催化剂。

5.cn101089134a公开了一种航煤馏分加氢改质方法。其中,加氢改质反应区中至少包含一种体相催化剂,体相催化剂含有mo、w、ni三种金属组分,催化剂在硫化前w、ni以复合氧化物形态存在:nixwyoz,z=x+3y,mo以氧化物形态存在:moo3;复合氧化物nixwyoz中x和y的比例为1:8~8:1,复合氧化物nixwyoz和氧化物moo3的重量比为1:10~10:1,体相催化剂中复合氧化物nixwyoz和氧化物moo3的总重量含量为40%~100%。由其试验结果可知,加氢脱硫需要采用较苛刻的反应条件,比如反应压力较高、氢油体积比较高(反应压力为5.0mpa,氢油体积比为1000:1)。

6.cn108452846a公开了一种汽油加氢精制催化剂及其制备方法。该方法是将氧化铝粉与ts-1分子筛混合均匀,添加石墨烯,混捏成型,干燥和焙烧,得载体,用含活性金属组分的杂多酸配成浸渍液,干燥和500℃下焙烧,得到催化剂。该催化剂能够提高加氢脱硫活性,但未涉及航煤加氢处理的问题。

7.随着航空煤油需求的持续增加,航煤加氢装置负荷也将日益增加,开发新一代高活性航煤加氢脱硫催化剂是增产航煤的有效方法之一。

技术实现要素:

8.针对现有技术中的不足之处,本发明提供了一种生产航煤的加氢方法。该方法能够在较温和的条件下生产航煤,成本低,能耗低,可以大幅提高航煤的处理量,增加经济效益。

9.本发明提供了一种生产航煤的加氢方法,包括:航煤原料在氢气存在下与加氢脱硫催化剂接触进行反应,得到航煤产品,其中,所述的加氢脱硫催化剂包括表面覆有氧化石墨烯的氧化铝基载体以及活性金属组分mo和ni。

10.本发明加氢脱硫催化剂中,所述的表面覆有氧化石墨烯的氧化铝基载体,以载体的重量为基准,氧化石墨烯的含量为0.1wt%~6.0wt%,氧化铝基载体的含量为94.0wt%~99.9wt%,优选地,氧化石墨烯的含量为0.3wt%~4.0wt%,氧化铝基载体的含量为96.0wt%~99.7wt%。

11.本发明加氢脱硫催化剂中,以催化剂的重量为基准,mo以氧化物计的含量为5.0wt%~22.0wt%,ni以氧化物计的含量为1.0wt%~9.0wt%,优选地,mo以氧化物计的含量为8.0wt%~20.0wt%,ni以氧化物计的含量为2.0wt%~7.0wt%。

12.本发明加氢脱硫催化剂中,所述氧化铝基载体是以氧化铝为主要组分的载体,除了氧化铝外,还可以含有添加剂,比如氧化钛、氧化硅、氧化镁等中的至少一种。添加剂的含量占氧化铝基载体重量的20.0wt%以下,可以为1.0wt %~15.0wt%。

13.本发明加氢脱硫催化剂中,所述的氧化石墨烯为丝带状纳米氧化石墨烯。所述氧化石墨烯的厚度为3.0~10.0nm,长度为80.0~200.0nm。

14.本发明加氢脱硫催化剂的制备方法,包括:(1)将氧化石墨烯和氧化铝基载体混合,经第一微波处理后,加入碱性溶液进行第二微波处理,经过滤,干燥,得表面覆有氧化石墨烯的氧化铝基载体;(2)将活性金属组分负载到步骤(1)所得的载体上,经干燥,得到催化剂。

15.本发明制备方法中,步骤(1)所述的第一微波处理的条件如下:微波功率为500~900w处理时间为0.5~3.0h。所述的第二微波处理的条件如下:微波功率为500~800w,处理时间为1.0~4.0h。

16.本发明制备方法中,步骤(1)所述的氧化石墨烯的厚度为3.0~10.0nm。

17.本发明制备方法中,步骤(1)所述的碱性溶液可以为氢氧化钾、氢氧化钠等中的至少一种的溶液,碱性溶液的质量浓度为5.0%~40.0%。所述的碱性溶液与氧化石墨烯和氧化铝基载体的总体积的比为1.5:1~2.5:1。

18.本发明制备方法中,步骤(1)所述的干燥条件如下:在100~200℃下干燥4~8h。

19.本发明制备方法中,步骤(2)所述的活性金属组分负载到步骤(1)所得的载体上的方法可以采用常规方法,优选为浸渍法。浸渍可以采用饱和浸渍法,也可以采用不饱和浸渍法,可以采用一步浸渍法,也可以采用多步浸渍法。步骤(2)所述的干燥条件如下:100~200℃下干燥4~8h。

20.本发明制备方法中,步骤(1)和步骤(2)均无焙烧步骤,所述的焙烧步骤是指大于200℃条件下的热处理步骤。

21.本发明制备方法中,所述氧化铝基载体的形状可以为常规形状,比如条形或球形,优选为条形载体,其直径一般为1.0~3.0mm,长度为3.0~10.0mm。所述氧化铝基载体中,al2o3为γ-al2o3。

22.本发明方法中,所述催化剂在进行反应前需要进行预硫化,预硫化方法可以在硫化剂和氢气存在下对所述催化剂进行预硫化。预硫化条件为:压力为1.0mpa~4.5mpa,温度为200℃~400℃,氢剂体积比为100:1~500:1;优选的硫化条件:压力为1.5mpa~3.0mpa,温度为260℃~330℃,氢剂体积比为200:1~300:1。硫化剂可以为二硫化碳(cs2)、二甲基二硫(dmds)等可以分解为h2s的硫化物中的至少一种;硫化油为直馏汽油或加氢石脑油中的至少一种,其馏程一般为40~180℃。

23.本发明方法中,所述航煤原料中,硫含量为100~1200

µ

g/g,硫醇硫含量为50~180

µ

g/g,初馏点为120~150℃,终馏点为240~280℃。

24.本发明方法可以采用固定床工艺。

25.本发明方法中,反应条件如下:反应压力为1.0mpa~3.0mpa,反应温度为180℃~300℃,液时体积空速为4.0h-1

~15.0h-1

,氢油体积比为100:1~500:1;优选的反应条件:反应压力为1.5mpa~2.0mpa,反应温度为200℃~250℃,液时体积空速为5.0h-1

~12.0h-1

,氢油体积比为150:1~300:1。

26.本发明方法能够生产航煤产品,其中硫含量≯10

µ

g/g,银片腐蚀0级。

27.与现有技术相比,本发明方法具有如下优点:(1)采用本发明方法生产航煤,可以在温和条件(低温,低压,低氢油体积比)下,大处理量加工航煤,所得航煤产品,硫含量可以降至10μg/g,甚至5μg/g以下。

28.(2)本发明加氢脱硫催化剂的制备方法中,氧化石墨烯和氧化铝基载体先用微波处理,再在碱性溶液存在下用微波处理,而且不需要高温焙烧,可得到表面覆有氧化石墨烯的氧化铝基载体,在负载活性金属组分后,不需要高温焙烧,这样有利于调节氧化铝基载体上氧化石墨烯的负载状态,使之与氧化铝基载体和活性金属组分mo和ni的配合作用下,使其硫化过程中,活性位呈蛋壳型结构,集中分布于催化剂的外表面,更有利于提高加氢脱硫活性,特别适用于航煤加氢脱硫工艺中。

29.(3)采用本发明加氢脱硫催化剂处理硫含量为100~1200

µ

g/g,硫醇硫含量为50~180

µ

g/g的航煤时,产品硫含量≯10.0μg/g,与传统的mo-ni/al2o3催化剂相比,反应温度可以大幅降低(比如可以由220℃降低到200℃),或体积空速大幅提高(比如可以由5.0h-1

提高到12.0h-1

),因此,采用本发明催化剂可以高效低成本生产航煤。

附图说明

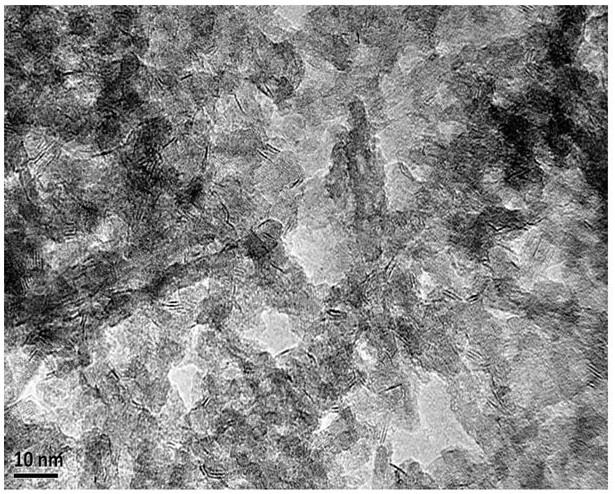

30.图1为对比例1采用传统方法制备加氢脱硫催化剂mos2晶貌tem图;图2为实施例1制备的表面覆有氧化石墨烯的al2o3载体tem图;图3为实施例1制备的表面覆有氧化石墨烯的加氢脱硫催化剂mos2晶貌tem图;图4为实施例2制备的表面覆有氧化石墨烯的al2o3载体tem图;图5为实施例2制备的表面覆有氧化石墨烯加氢脱硫催化剂mos2晶貌tem图;图6为对比例2制备的表面覆有氧化石墨烯的al2o3载体tem图;图7为对比例2制备的表面覆有氧化石墨烯加氢脱硫催化剂mos2晶貌tem图。

具体实施方式

31.下面结合附图和实施例进一步说明本发明方法及效果,但并不因此限制本发明的保护范围。

32.本发明中,比表面积和孔容是采用低温液氮吸附bet法测得。

33.对比例1本对比例采用制备一种传统航煤加氢脱硫moo

3-nio/al2o3催化剂。

34.al2o3载体制备:称取1000g拟薄水氢氧化铝粉(al2o3干基含量为78wt%),加入占al2o3干基5wt%的田菁粉助挤剂、质量浓度为10%硝酸水溶液200ml,混合并碾压混合成可塑

粉体,用挤条机制备出直径为1.5mm的圆柱条,在120℃下干燥8小时,500℃下焙烧5小时,制备出催化剂载体;moo

3-nio/al2o3催化剂:按催化剂上moo3含量为13.0wt%、nio含量为4.0wt%,取定量氧化钼、硝酸镍,加入去离子水,配成60ml浸渍液,然后,喷淋到80g的上述催化剂载体上。在120℃下干燥8小时,然后再490℃下焙烧6小时,制备出moo3(13.0wt%)-nio(4.0wt%)/al2o3催化剂,记为kr-1催化剂。

35.kr-1催化剂的性质见表1;kr-1催化剂经过预硫化后ni-mo-s活性相晶貌的tem图见图1。

36.从图1可以看出,传统加氢脱硫催化剂经过预硫化后ni-mo-s晶貌呈现出5.0~10.0层、长度为10.0~15.0nm分布的特点。

37.实施例1本实施例制备航煤加氢脱硫催化剂,记为kgs-1。

38.al2o3载体制备:称取1000g拟薄水氢氧化铝粉(al2o3干基含量为78wt%),加入占al2o3干基5wt%的田菁粉助挤剂、质量浓度为10%硝酸水溶液200ml,混合并碾压混合成可塑粉体,用挤条机制备出直径为1.5mm的圆柱条,在120℃下干燥8小时,520℃下焙烧5小时,制备出氧化铝基载体;表面覆有氧化石墨烯的al2o3载体的制备:称取0.4g氧化石墨烯(go)和50g氧化铝基载体加入到烧杯中,放入微波器中700w微波处理1.0h,然后加入94ml质量浓度为10%的koh溶液继续600w微波处理2.0h,取出过滤,在120℃下干燥8.0h,制得表面覆有氧化石墨烯的氧化铝基载体,其tem图见图2;催化剂制备:按催化剂上moo3含量为13.0wt%、nio含量为4.0wt%,取定量氧化钼、硝酸镍,加入去离子水,配成60ml浸渍液,然后加热至50℃,加入10ml浓氨水(氨含量≮32.0%)后,继续加热至微沸,并保持密闭加热2.0h左右至到固体完全溶解成mo-ni溶液,然后降温至室温。将mo-ni溶液喷淋到50g的上述表面覆有氧化石墨烯的氧化铝基载体上。在120℃下干燥8.0h,制备出moo3(13.0wt%)-nio(4.0wt%)/go-al2o3催化剂,记为kgs-1催化剂。

39.kgs-1催化剂的性质见表1,kgs-1催化剂经过预硫化后mos2活性相晶貌的tem图见图3。

40.从图2可以看出氧化石墨烯丝带状均匀覆在氧化铝基载体的外表面上,平均厚度为3.0~10.0nm,长度80.0~200.0nm;从图3可以看出,kgs-1催化剂经过预硫化后mos2晶片分布均匀,晶貌呈现出2.0~4.0层,长度为5.0~10.0nm分布的特点。特别是活性位mos2呈现蛋壳型的特征,mos2晶片集中分布于催化剂外表面。

41.实施例2本实施例制备航煤加氢脱硫催化剂,记为kgs-2。

42.氧化铝基载体制备:与实施例1相同;表面覆有氧化石墨烯的氧化铝基载体的制备:称取1.0g氧化石墨烯(go)和50gal2o3载体加入到烧杯中,放入微波器中700w微波处理1.0h,然后125ml加入质量浓度为20%的koh溶液继续600w微波处理4h,取出过滤,在140℃下干燥8小时,制得表面覆有氧化石墨烯的氧化铝基载体,其tem图见图4;催化剂制备:按催化剂上moo3含量为12.0wt%、nio含量为3.5wt%,取定量氧化钼、硝酸

镍,加入去离子水,配成60ml浸渍液。加热至80℃,加入20ml浓氨水(氨含量≮32.0%)后,继续加热至微沸,并保持密闭加热2.0h左右至到固体完全溶解成mo-ni溶液,然后降温至室温。然后,喷淋到50g的上述表面覆有氧化石墨烯的氧化铝基载体上。在140℃下干燥8h,制备出moo3(12.0wt%)-nio(3.5wt%)/go-al2o3催化剂,记为kgs-2催化剂。

43.kgs-2催化剂的性质见表1;kgs-2催化剂经过预硫化后mos2活性相晶貌的tem图见图5;从图4可以看出氧化石墨烯丝带状均匀覆在氧化铝基载体的外表面上,平均厚度为3.0~10.0nm,长度80.0~200.0nm;从图5可以看出,kgs-2催化剂经过预硫化后mos2晶片分布均匀,晶貌呈现出2.0~4.0层,长度为5.0~10.0nm分布的特点。特别是活性位mos2呈现蛋壳型的特征,mos2晶片集中分布于催化剂外表面。

44.对比例2本对比例采用实施例2制备的加氢脱硫催化剂,与kgs-2催化剂制备不同之处在于:石墨烯负载氧化铝载体时不进行碱处理,干燥后进行高温焙烧。

45.氧化铝基载体制备:与实施例1相同;表面覆有氧化石墨烯的氧化铝基载体的制备:称取1.0g氧化石墨烯(go)和50gal2o3载体加入到烧杯中,放入微波器中700w微波处理5.0h,取出过滤,在140℃下干燥8小时,制得表面覆有氧化石墨烯的氧化铝基载体;其tem图见图6;催化剂制备:按催化剂上moo3含量为12.0wt%、nio含量为3.5wt%,取定量氧化钼、硝酸镍,加入去离子水,配成60ml浸渍液。加热至80℃,加入20ml浓氨水(氨含量≮32.0%)后,继续加热至微沸,并保持密闭加热2.0h左右至到固体完全溶解成mo-ni溶液,然后降温至室温。然后,喷淋到50g的上述表面覆有氧化石墨烯的氧化铝基载体上。在140℃下干燥8h,然后在500℃下焙烧6h,制备出moo3(12.0wt%)-nio(3.5wt%)/go-al2o3催化剂,记为kr-2催化剂。

46.kr-2催化剂的性质见表1;kr-2催化剂经过预硫化后mos2活性相晶貌的tem图见图7。

47.从图6可以看出,在氧化铝基载体上,未见丝带状氧化石墨烯;从图7可以看出,kr-2催化剂经过预硫化后mos2晶片,晶貌呈现出4.0~8.0层,长度为8.0~15.0nm分布的特点。

48.对比例3本对比例考察对比例1催化剂的性能。

49.将kr-1催化剂10ml装入小型固定床加氢反应器内。催化剂先预硫化,硫化油为直馏汽油(馏程40~175℃),cs2质量浓度为2.0%。硫化反应在压力为1.5mpa、氢油体积比为150:1、液时体积空速为2.0h-1

、温度315℃下硫化6h。

50.硫化结束,在其他不变,降温至220℃下,换进航煤原料,调整体积空速为5.0h-1

,稳定运行10h后,采样分析,所得汽油产品的性质见表3。

51.实施例3本实施例考察实施例1催化剂的性能。

52.将kgs-1催化剂10ml装入小型固定床加氢反应器内。催化剂先预硫化,硫化油为直馏汽油(馏程40~175℃),cs2质量浓度为2.0%。硫化反应在压力为1.5mpa、氢油体积比为150:1、液时体积空速为2.0h-1

、反应温度315℃下硫化6.0h。

53.硫化结束,其他条件不变,降温至220℃下,换进航煤原料,调整体积空速为12.0h-1

,稳定运行10h后,采样分析,所得航煤产品的性质见表3。

54.实施例4本实施例考察实施例2催化剂的性能。

55.将kgs-2催化剂10ml装入小型固定床加氢反应器内。催化剂先预硫化,硫化油为直馏汽油(馏程40~175℃),cs2质量浓度为2.0%。硫化反应在压力为1.5mpa、氢油体积比为150:1、液时体积空速为2.0h-1

、反应温度315℃下硫化6.0h。

56.硫化结束,其他条件不变,降温至200℃下,换进航煤原料,调整体积空速为5.0h-1

,稳定运行10h后,采样分析,所得航煤产品的性质见表3。

57.对比例4本对比例考察对比例2催化剂的性能。

58.将kr-2催化剂10ml装入小型固定床加氢反应器内。催化剂先预硫化,硫化油为直馏汽油(馏程40~175℃),cs2质量浓度为2.0%。硫化反应在压力为1.5mpa、氢油体积比为150:1、液时体积空速为2.0h-1

、温度315℃下硫化6h。

59.硫化结束,在其他不变,降温至220℃下,换进航煤原料,调整体积空速为5.0h-1

,稳定运行10h后,采样分析,所得汽油产品的性质见表3。

60.从表3可以看出,航煤原料加氢脱硫时,产品硫含量≯10.0μg/g,与对比例1的传统mo-ni/al2o3催化剂相比,采用本发明催化剂反应温度可以降低20℃(由220℃降低到200℃),或体积空速由5.0h-1

提高到12.0h-1

,因此,体现出本发明催化剂具有低温、高空速加氢脱硫性能。

61.表1催化剂物化性质

项目对比例1实施例1实施例2对比例2催化剂编号kr-1kgs-1kgs-2kr-2形状圆柱条形圆柱条形圆柱条形圆柱条形直径/长度,mm1.5(3.0~8.0)1.5(3.0~8.0)1.5(3.0~8.0)1.5(3.0~8.0)载体中石墨烯含量,wt%/0.82.02.0孔容,ml

·

g-1

0.420.460.490.47比表面积,m2·

g-1

171332342341堆积密度,g

·

cm-3

0.790.800.790.79moo3,wt%13.013.012.012.0nio,wt%4.04.03.53.5

表2 航煤原料性质项目航煤原料密度,g/cm30.7788硫含量,

µ

g/g1100硫醇硫含量,

µ

g/g105银片腐蚀不合格赛氏比色+22常压馏程,℃150~235表3 航煤加氢脱硫产物性质

项目航煤原料对比例3实施例3实施例4对比例4催化剂编号/kr-1kgs-1kgs-2kr-2密度,g/cm30.77880.77880.77870.77860.7787硫含量,

µ

g/g11008.02.03.05.0硫醇硫含量,

µ

g/g1054.0<1.0<1.02.0银片腐蚀/0级0级0级0级赛氏比色+22+28+35+32+30常压馏程,℃150~235150~235150~235150~235150~235