1.本发明涉及气化炉技术领域,特别是涉及一种高效下吸式生物质气化装置。

背景技术:

2.我国是农业大国,有充足的薪柴和秸秆等生物质能源,在生物质能源的开发利用中,常用的方式是直燃或气化发电,但是,直燃使用时需要经常向炉灶添加薪柴,使用不方便,气化发电受限于成本,经济效益不佳,而无法大规模推广应用。传统炉灶对薪柴和秸秆利用历史悠久,传统炉灶因使用不便,热值利用率低,一般只有14%到20%,对空气污染大。在广大农村也逐渐弃用,导致生物质能源的开发利用量越来越少,不能对农村中大量可再生的薪柴和秸秆进行有效的利用。为此,将薪柴和秸秆等生物质进行气化成可燃气的生物质气化炉应运而生。

3.生物质气化是以生物质为原料,以氧气(空气、富氧性气体或者纯氧等)、水蒸气等气体为气化剂,在高温条件下通过热化学反应将生物质中可燃烧的物质转化为可燃气体的过程,生物质气化产生的可燃气体主要成分为co、h2、ch4等,同时还有一定量的副产物如焦油、焦炭等。生物质气化炉的炉型根据可燃气体流向分为上吸式气化炉和下吸式气化炉等,上吸式的气化炉的缺点是焦油含量高,导致气化炉燃气管道堵塞、产气热值偏低。下吸式气化炉使可燃气体必须通过高温氧化区、还原区,利于焦油进一步裂解,燃气通过部分炭渣层过滤燃气中的焦油含量显著减少。

4.经研究表明:当比量、生物质含水率是影响可燃气体产量的主要因素。当比量是指气化过程中单位质量生物质实际燃烧消耗的空气量与其完全燃烧所需要的空气量的比值,当比量控制在一定的区间,在当比量达到最佳值之前,当比量越大,产气量越大,可燃气体中的co、h2的含量也不断增大,随之热值也不断上升,如何提高当比量是下吸式气化炉主要问题。生物质含水率的主要影响在于生物质进入气化炉后,生物质中的自由水和结合水会在干燥区内蒸发,这个过程需要消耗大量热量,生物质含水量过高,必将使气化炉内反应温度降低,导致各反应区反应不充分,降低可燃气体的质量和产量。

5.现有技术的下吸式气化炉的炉型主要有三类:如图1所示,为现有技术下吸式气化炉的结构示意图,如图1(a)为开口式气化炉,其特点在于生物质和空气从气化炉的顶部进入炉内,空气主要依靠引风机抽风,气化炉内为负压状态,气化强度不够,常常反应不够充分,因此开口式气化炉市面上使用的非常少。如图1(b)所示的直筒式气化炉和图1(c)所示的喉式气化炉是市面上用的两种气化炉炉型,生物质从上部进料,在炉体的氧化区侧部设置有进气口,空气从侧部进入,在氧化区与生物质进行混合,进行氧化反应。这两种炉型的共同的缺点是:由于整个气化炉内部堆满生物质原料,尽管在气化炉氧化区的侧部开设有多个进风口,进风口进入空气依然无法与生物质原料充分混合均匀,当比量低,气化强度效率低。

6.现有技术的下吸式气化炉存在一个共同的问题:下吸式气化炉均设置有炉排,炉排是气化炉主要装置,可燃气出口设置于炉排下部,可燃气的焦油通过炉排上的炭层过滤

后再通过排气口排出,炉排结构普遍存在的缺点是:1、炉排容易灰渣结焦,排渣不畅,影响生产。2、炉排温度高容易损坏,故障率高,炉排上部堆积大量的炭渣,炉排结焦等造成排炭渣困难。

技术实现要素:

7.本发明的目的在于针对现有技术的不足,而提供一种高效下吸式生物质气化装置,其解决了背景技术提出的问题,利用第一空腔气化剂和干燥裂解后的生物质原料充分混合燃烧产生高温,燃烧产生的高温通过第一空腔让进料筒外壁快速升温,进料筒内的生物质原料干燥、热解反应加快,提高了气化效率和气化强度。

8.本发明解决其技术问题所采用的技术方案是:一种高效下吸式生物质气化装置,包括炉体和炉芯,所述炉芯设置于所述炉体的内部,所述炉芯由上向下设置有干燥区、热解区、氧化区和还原层,所述炉芯包括气化反生器和进料筒,所述进料筒与进料装置连通,所述进料筒设置于所述气化发生器的内部,所述进料筒为下端开口的中空结构,所述进料筒上端与炉顶固定,所述进料筒的下端延伸至所述氧化区,所述干燥区和所述热解区设置于所述进料筒内部,所述进料筒外壁与所述气化反生器内壁之间设置有第一空腔,所述炉芯设置有进风口,所述进风口设置于所述氧化区的上方。

9.优选的,所述气化反应器与所述炉体内壁设置有第二空腔,所述第二空腔设置有燃气管线,所述燃气进口设置于所述还原区的下方。

10.优选的,所述第二空腔为冷却腔,所述烟气管线贯穿所述冷却腔,所述烟气出口设置于所述炉体的上部。

11.优选的,所述炉体下部设置有炭渣区,底部设置有出炭口,所述炭渣区与所述还原区连通,所述炭渣区为倒锥形。

12.优选的,所述进风口设置于所述炉芯的顶部,所述进风口与鼓风装置连接。

13.优选的,管线设置于所述炉体一侧,所述燃气管线竖直布置。

14.优选的,所述进料筒设置于所述气化发生器的中心,所述进料装置设置于所述进料筒的侧部。

15.与现有技术相比本发明的一种高效下吸式生物质气化装置有益效果是:1、本发明的炉芯包括气化反应器和进料筒,进料筒与气化反应器之间设置有第一空腔,物料进入进料筒后,在进料筒内干燥和裂解,氧化区发生氧化燃烧反应,第一空腔随之温度升高,从而对进料筒四周预热,进料筒下部开口且延伸至氧化区,燃烧高温直接进入进料筒,直接对生物质进行干燥和裂解,提高了干燥和裂解效率。2、本发明的进风口设置于氧化区的上方,第一空腔内有充足的气化剂,进料筒延伸至氧化区,生物质呈弧形下落,生物质下落过程充分与气化剂混合,混合的更均匀。3、本发明的燃气进口设置于还原区和炭渣区之间,燃气通过部分炭渣层过滤后进入燃气管道,焦油少。4、本发明的第二空腔为冷却腔,燃气通过管线贯穿第二空腔由炉体上部排出,使燃气冷却,燃气与焦油分离,焦油沿燃气管线下落至炭渣区进一步热解。5、本发明的第二空腔为冷却腔,通过冷却腔对炉体冷却,降低了炉体的温度,提高了气化炉的安全性。

附图说明

16.图1是现有技术下吸式气化炉的结构示意图。

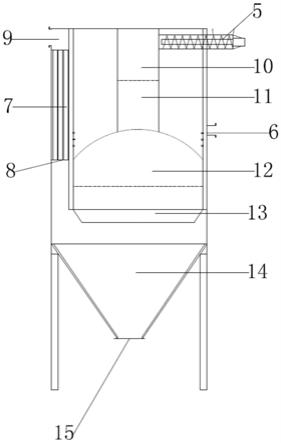

17.图2是本发明的结构示意图。

18.图3是本发明的结构示意图。

19.附图标记说明:1——炉体、2——炉芯、3——气化发生器、4——进料筒、5——进料装置、6——进风口、7——燃气管线、8——燃气进口、9——燃气出口、10——干燥区、11——热解区、12——氧化区、13——还原区、14——炭渣区、15——出炭口、16——第一空腔、17——第二空腔。

具体实施方式

20.下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围限制于此。

21.如图2和图3所示,本实施例的一种高效下吸式生物质气化装置,包括炉体1和炉芯2,炉芯2设置于炉体1内部,炉芯2由上向下设置有干燥区10、热解区11、氧化区12和还原层13,还原区13的下方设置有炭渣区14,炭渣区14与还原区13连通,炭渣区14的底部设置有出炭口15;

22.炉芯2包括气化反生器3和进料筒4,进料筒4设置于气化发生器3的中心,进料筒3为下端开口的中空结构,进料筒4上端与炉顶固定,进料筒4的下端延伸至氧化区12,进料筒4与进料装置5连接,进料装置5设置于进料筒4的侧部;干燥区10和热解区11设置于进料筒4内部,进料筒4外壁与气化反生器3内壁之间设置有第一空腔16;炉芯2设置有进风口6,进风口6设置于氧化区12的上方,进风口6与鼓风机和送风管线连通;

23.炉体1和炉芯2之间有间隙,形成第二空腔17,第二空腔17为冷却腔,第二空腔17的冷却介质为冷却水,第二空腔17内布置有燃气管线7,燃气管线7竖直布置,贯穿第二空腔17,燃气管线7的燃气出口9设置于炉体1的上部,燃气进口8设置于还原区13的下方;

24.进一步的,炉体1包括上部的圆筒段和下部的倒锥段,炭渣区14设置于倒锥段,出炭口15设置于底部,倒锥段便于排渣。

25.进一步的,进风口6设置于炉芯2的顶部,空气通过鼓风装置由顶部向下进风,在鼓风装置的气压的作用下,气流向下运动,具有一定气压的气流与生物质混合更均匀。

26.进一步的,炉芯2的外壁设置有耐火层。

27.本发明的炉芯2包括气化反应器3和进料筒4,进料筒4与气化反应器3之间设置有第一空腔16,生物质进入进料筒4后,在进料筒4内干燥和裂解,氧化区12发生氧化反应,第一空腔16随之温度升高,从而对进料筒4四周预热,进料筒4下部开口且延伸至氧化区,燃烧高温直接进入进料筒4,直接对生物质进行干燥和裂解,提高了干燥和裂解效率与现有技术相比较,图1(b)所示的直筒式气化炉和图1(c)所示的喉式气化炉干燥区e的平均温度为30

‑

80

°

,裂解区f的温度为100

‑

200

°

,本发明的干燥区温度为(80-200),本发明的裂解区11的温度为(200-300)。

28.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应

当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。