1.本实用新型属于除尘装置技术领域,具体涉及一种干熄焦炉除尘系统。

背景技术:

2.传统干熄焦炉的二次除尘采用多管旋风除尘器,这种多管旋风除尘器的除尘效果差、使用寿命短、易磨损且不易维护,当含尘烟气通过多管旋风后,含尘量依然较大,对后续管道、风机磨损严重,且不能达到气体的排放要求。

技术实现要素:

3.为了解决传统干熄焦炉二次除尘的问题,本实用新型提供了一种干熄焦炉除尘系统,该系统通过将多管旋风除尘器更换为金属膜除尘器,在保证除尘效果的同时延长了后续风机、管道的寿命,提高了气体除尘的效率,同时金属膜损坏后可以回炉再生,实现了资源的再利用,降低了整体工艺的运行、维护成本。

4.本实用新型所采用的技术方案是:一种干熄焦炉除尘系统,包括一次除尘装置和二次除尘装置,所述一次除尘装置与干熄焦炉连接,所述二次除尘装置设置在一次除尘装置的下游,所述二次除尘装置包括金属膜除尘器和除灰装置,所述除灰装置设置在金属膜除尘器上。

5.优选的,所述金属膜除尘器包括气体入口,所述气体入口设置在金属膜除尘器的下方,所述气体入口上方设置若干金属膜滤芯,所述金属膜滤芯的上方设置净气出口;所述气体入口与净气出口之间经过金属膜滤芯形成气体流通的通道。

6.优选的,所述气体入口与金属膜滤芯之间设置气体分布装置,所述气体分布装置的进气口与气体入口连通,所述气体分布装置上设置有若干出气口,若干所述出气口与金属膜滤芯对应。

7.优选的,所述气体分布装置下方设置灰斗,所述灰斗为倒锥形,所述灰斗的最小直径处下方设置卸灰阀。

8.优选的,所述除灰装置为反吹器,所述反吹器包括若干反吹管,反吹管与金属膜滤芯一一对应,所述反吹管与反吹气包连接,所述反吹气包与缓冲罐连接。

9.优选的,所述除灰装置还包括振打器,所述振打器设置在灰斗的外壁上,所述振打器包括电机,所述电机与偏心锤连接。

10.本实用新型的有益之处在于:通过在二次除尘处设置金属膜除尘器,能够有效提高气体的净化效果,使得除尘效果达到净气的含尘量<20mg/nm3,对除尘器后续风机、管道起到了保护作用,降低了整套工艺的运行、维护成本;金属膜除尘器更耐高温、耐磨、耐腐蚀,能适用于苛刻的工况环境;通过使用金属膜除尘器,使得干熄焦炉除尘系统维护更加简单,维护时只需更换滤芯,且损坏滤芯可回炉重铸再次利用,大大降低使用成本。

附图说明

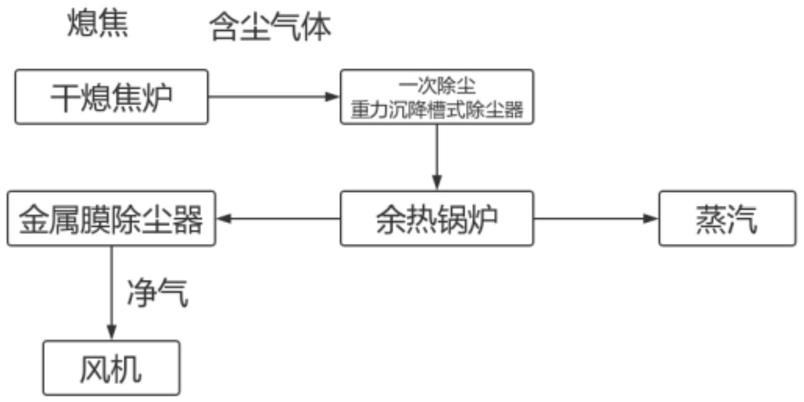

11.图1为实用新型的系统结构示意图;

12.图2为金属膜除尘器的结构示意图。

13.图中:1

‑

气体入口,2

‑

金属膜滤芯,3

‑

净气出口,4

‑

气体分布装置,5

‑

灰斗,6

‑

卸灰阀,7

‑

反吹器、8

‑

振打器。

具体实施方式

14.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

15.本实用新型适用于干熄焦炉工艺流程中实用,通过在二次除尘处设置金属膜除尘器,使得二次除尘的效果更好,能耗更低且更易于维护,更利用生产中成本的控制。

16.如图1所示,一种干熄焦炉除尘系统,包括一次除尘装置和二次除尘装置,一次除尘装置与干熄焦炉连接,所述二次除尘装置设置在一次除尘装置的下游,一次除尘装置为重力沉降槽式除尘器,含尘气体从一次除尘中出来后,经过余热过滤进入到二次除尘装置中,所述二次除尘装置包括金属膜除尘器和除灰装置,所述除灰装置设置在金属膜除尘器上。金属膜除尘器中设置有若干金属膜滤芯,气体从金属膜滤芯处通过进行过滤,经过过滤后的净化气体达标排放;当使用一段时间后,金属膜滤芯上吸附有粉尘,通过除灰装置即可将金属膜滤芯上的粉尘去除,提高金属膜滤芯的除尘效果。金属膜滤芯便于更换,也可以回炉再造,能够降低生产成本。

17.如图2所示,所述金属膜除尘器包括气体入口1,气体入口1设置在金属膜除尘器的下方,所述气体入口1上方设置若干金属膜滤芯2,金属膜滤芯2均匀排布在金属膜除尘器中,所述金属膜滤芯2的上方设置净气出口3;所述气体入口1与净气出口3之间通过金属膜滤芯2形成气体流通的通道。气体不断向上方流动,从金属膜滤芯2处经过,通过金属膜滤芯2进行过滤,过滤后的气体再从净气出口3处达标排放。

18.进一步的技术方案是,在所述气体入口1与金属膜滤芯2之间设置气体分布装置4,气体分布装置4为栅格,气体分布装置4倾斜放置在金属膜除尘器中,含尘气体水平进入,经过气体分布装置4,可以使得气体在上升过程中均匀分布,不会冲击在某一块板面上,倾斜的方向为朝向气体入口1的方向倾斜,所述气体分布装置4的进气口与气体入口1连通,所述气体分布装置4上设置有若干出气口,若干所述出气口与若干所述金属膜滤芯2对应。金属膜滤芯2为筒状设置,气体分布装置4的进气口与气体入口1连通,含尘气体从气体入口1进入口,通过气体分布装置4,气体分布装置4将含尘气体分成若干流路,进入到不同的金属膜滤芯2中(含尘气体的流向为从金属膜滤芯2的外侧壁流入到内侧壁处),从而达到分散气流的目的,经过金属膜滤芯2的过滤后,从金属膜滤芯2的外壁侧通过后,再从净气出口3中排放。

19.所述气体分布装置4下方设置灰斗5,所述灰斗5为倒锥形,所述灰斗5的最小直径处设置卸灰阀6。经过金属膜滤芯2过滤后的粉尘经过重力沉降,进入到灰斗5中,通过除灰装置也可以将金属膜滤芯2上的粉尘吹入或振打到灰斗5中,待灰斗5中的粉尘累积到一定量后,工作人员可以通过卸灰阀6将灰斗5中的粉尘进行卸灰处理,保持金属膜除尘器的有

效工作状态。

20.本实用新型中所述的除灰装置为反吹器7,所述反吹器7包括若干反吹管,反吹管与金属膜滤芯2一一对应,所述反吹管与反吹气包连接,所述反吹气包与缓冲罐连接。所述反吹器7即以反吹气包、缓冲罐为储气设备,以电磁脉冲阀为控制点;在金属膜除尘器中对金属膜滤芯2吹气,使金属膜滤芯2表面多余粉尘剥离、落入灰斗,完成滤芯再生。

21.所述除灰装置还可以包括振打器8,所述振打器8以电机为动力原,带动绕轴转动的偏心锤头提供震动,辅助灰斗侧壁粉尘下落。反吹器7和振打器8,为金属膜除尘器中常用的除灰装置,此为现有技术不再赘述。

22.上述实施方式是优选的实施方式,应当指出的是,上述优选实施方式不应视为对实用新型的限制,本实用新型的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本实用新型的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种干熄焦炉除尘系统,包括一次除尘装置和二次除尘装置,所述一次除尘装置与干熄焦炉连接,所述二次除尘装置设置在一次除尘装置的下游,其特征在于:所述二次除尘装置包括金属膜除尘器和除灰装置,所述除灰装置设置在金属膜除尘器上。2.根据权利要求1所述的干熄焦炉除尘系统,其特征在于:所述金属膜除尘器包括气体入口(1),所述气体入口(1)设置在金属膜除尘器的下方,所述气体入口(1)上方设置若干金属膜滤芯(2),所述金属膜滤芯(2)的上方设置净气出口(3);所述气体入口(1)与净气出口(3)之间经过金属膜滤芯(2)形成气体流通的通道。3.根据权利要求2所述的干熄焦炉除尘系统,其特征在于:所述气体入口(1)与金属膜滤芯(2)之间设置气体分布装置(4),所述气体分布装置(4)的进气口与气体入口(1)连通,所述气体分布装置(4)上设置有若干出气口,若干所述出气口与金属膜滤芯(2)对应。4.根据权利要求3所述的干熄焦炉除尘系统,其特征在于:所述气体分布装置(4)下方设置灰斗(5),所述灰斗(5)为倒锥形,所述灰斗(5)的最小直径处下方设置卸灰阀(6)。5.根据权利要求1

‑

4任一项所述的干熄焦炉除尘系统,其特征在于:所述除灰装置为反吹器(7),所述反吹器(7)包括若干反吹管,反吹管与金属膜滤芯(2)一一对应,所述反吹管与反吹气包连接,所述反吹气包与缓冲罐连接。6.根据权利要求5所述的干熄焦炉除尘系统,其特征在于:所述除灰装置还包括振打器(8),所述振打器(8)设置在灰斗(5)的外壁上,所述振打器包括电机,所述电机与偏心锤连接。

技术总结

本实用新型涉及除尘装置技术领域,具体涉及一种干熄焦炉除尘系统,包括一次除尘装置和二次除尘装置,所述二次除尘装置设置在一次除尘装置的下游,其特征在于:所述二次除尘装置包括金属膜除尘器和除灰装置,所述除灰装置设置在金属膜除尘器上。目的在于通过在二次除尘处设置金属膜除尘器,能够有效提高气体的净化效果,使得除尘效果达到净气的含尘量<20mg/Nm3,对除尘器后续风机、管道起到了保护作用,降低了整套工艺的运行、维护成本。维护成本。维护成本。

技术研发人员:张军松 崔玮杰 林昕月

受保护的技术使用者:金昌蓝柏环境功能材料有限公司

技术研发日:2021.07.04

技术公布日:2021/12/11