1.本实用新型涉及煤气化领域,具体的说是一种循环流化床气化炉飞灰返回气化炉再气化的系统。

背景技术:

2.循环流化床气化炉是制备清洁工业燃气或原料气,具有广阔的前景。在应用当中,由于气化炉的自身特性,飞灰产量大,含碳量高,造成气化炉碳转化不高。目前包括旋风分离器、余热锅炉等产生的飞灰或者直接排放,或者送入后续工序进一步处理。而排放会导致环境污染,而进一步处理则会导致生产成本和设备投资的提高,也不能解决气化炉碳转化不高的问题。

技术实现要素:

3.本发明的目的是为了解决上述技术问题,提供一种系统简单、生产成本和运行成本低、对环境友好、可降低飞灰产量及含碳量,进一步提高原料煤的利用率的循环流化床气化炉飞灰返回气化炉再气化的系统。

4.技术方案包括依次连接的气化炉、高温旋风分离器、空气预热器、余热锅炉、旋风分离器和布袋除尘器,所述高温旋风分离器底部设有返料器,所述返料器与气化炉下段的返料口连接;所述余热锅炉和旋风分离器底部的飞灰出口分别连接对应的仓泵,所述仓泵具有载气进口、飞灰入口和飞灰出口,所述仓泵的飞灰出口经输送管道与所述高温旋风分离器的返料器或返料器的出口管道或飞灰仓连接。

5.所述飞灰仓的底部出口经成型造粒机与煤库连接,所述煤库连接煤仓,所述煤仓经第一输送装置与气化炉的进料口连接。

6.所述第一输送装置为螺旋给煤机。

7.所述飞灰仓的底部出口经第二输送装置与气化炉的飞灰进口连接。

8.所述第二输送装置为气力输送器或者是依次连接的旋转输送器和螺旋输送器。

9.所述飞灰仓的顶部设有除尘器。

10.有益效果:

11.本实用新型将系统中各设备产生的飞灰经对应仓泵采用气体输送的方式收集、输送,最终返回气化炉,进入气化炉的飞灰在气化炉内与气化剂再一次反应,从而有效降低飞灰产量及含碳量,进一步提高原料煤的利用率,本实用新型系统具有生产成本和运行成本低、对环境友好的优点。

附图说明

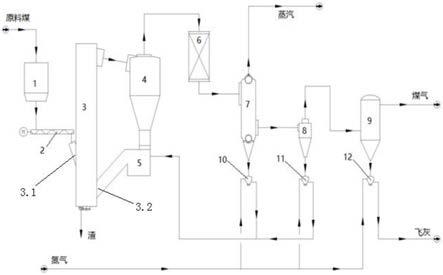

12.图1为本实用新型实施例1的系统图。

13.图2为本实用新型实施例2的系统图。

14.图3为本实用新型实施例3的系统图。

15.其中,1

‑

煤仓、2

‑

螺旋给煤机、3

‑

气化炉、3.1

‑

进料口、3.2

‑ꢀ

返料口、3.3

‑

飞灰进口、4

‑

高温旋风分离器、5

‑

返料器、6

‑

空气预热器、7

‑

余热锅炉、8

‑

旋风分离器、9

‑

布袋除尘器、10

‑

第一仓泵、11

‑ꢀ

第二仓泵、12

‑

第三仓泵、13

‑

飞灰仓、14

‑

除尘器、15

‑

旋转输送器、 16

‑

螺旋输送器、17

‑

成型造粒机、18

‑

煤库、19

‑

上煤皮带。

具体实施方式

16.下面结合附图和对本实用新型作进一步解释说明:

17.实施例1:

18.参见图1,气化炉3、高温旋风分离器4、空气预热器6、余热锅炉7、旋风分离器8和布袋除尘器9依次连接,其中,煤仓1经螺旋给煤机2与气化炉1的进料口1.1连接;所述高温旋风分离器4底部设有用于收集灰渣的返料器5,所述返料器5连接气化炉3的返料口 3.2;所述余热锅炉7、旋风分离器8和布袋除尘器9底部分别对应连接第一仓泵10、第二仓泵11和第三仓泵12,所述三个仓泵均设有载气进口、飞灰入口和飞灰出口,所述载气进口经对应的阀门与供气设备连通,用于引入载气(本实施例中为氢气);所述飞灰入口经对应的阀门与相应的设备(如余热锅炉7、旋风分离器8或布袋除尘器 9)底部的飞灰出口连接,用于引入设备产生的飞灰在载气的作用下输出。本实施例中所述第一仓泵10和第二仓泵11的飞灰出口经管道连接返料器5或返料器5的出口管道,所述第三仓泵13的飞灰出口可以送入后续工序或者根据需要也同样经管道连接返料器5。

19.工作过程:

20.煤仓1内的原料煤投入气化炉3,产生的粗煤气依次经高温旋风分离器4、空气预热器6、余热锅炉7、旋风分离器8和布袋除尘器9进行气固分离、回收热能后送入下一工序;所述余热锅炉7和旋风分离器8底部收集的飞灰分别经进入飞灰入口进入对应的第一仓泵10和第二仓泵11,通过控制相应的阀门开闭,交替的将第一仓泵 10和第二仓泵11中的飞灰经载气输送至返料器5中,最终投入经返料口3.2投入气化炉3中;所述载气(输送介质)采用压力为0.3mpag 的氮气,根据需要还可以选择使用二氧化碳、氩气、空气或合成气等。

21.此项目实施后,气化炉的碳转化率由83%提高到91%,大幅提高原料煤的利用率。

22.实施例2:

23.参见图2,与实施例1不同的是,第一仓泵10和第二仓泵11 的飞灰出口经管道连接飞灰仓13,飞灰仓13的出口经旋转输送器15 和螺旋输送器16连接气化炉3的飞灰进口3.3,所述飞灰进口3.3 根据需要可设置在气化炉的3顶部、中部或底部,优选飞灰进口3.3 设置在气化炉3的底部。

24.第一仓泵10和第二仓泵11收集的飞灰可经管道送入飞灰仓13收集,然后经旋转输送器15和螺旋输送器16投入气化炉3中。

25.项目实施后,气化炉的碳转化率大幅提高,效果与实施示例1相当。

26.实施例3

27.参见图3,与实施例1不同的是,飞灰仓13的底部出口经管道连接成型造粒机17,所述成型造粒机17连接煤库18,煤库经上煤皮带19连接煤仓1,所述煤仓1经螺旋给煤机2与气化炉3 的进料口3.1连接。

28.所述飞灰仓13收集的飞灰先送入成型造粒机17中加入助剂挤压制粒,可制成不同

形状的固体颗粒;制粒后的飞灰送入煤库18,在煤库18中与原料煤掺混,再通过上煤皮带19送入煤仓1,再通过螺旋给煤机2送入气化炉3,或者成型的飞灰粒单独加入气化炉3,在炉内再一次气化反应。

技术特征:

1.一种循环流化床气化炉飞灰返回气化炉再气化的系统,包括依次连接的气化炉、高温旋风分离器、空气预热器、余热锅炉、旋风分离器和布袋除尘器,其特征在于,所述高温旋风分离器底部设有返料器,所述返料器与气化炉下段的返料口连接;所述余热锅炉和旋风分离器底部的飞灰出口分别连接对应的仓泵,所述仓泵具有载气进口、飞灰入口和飞灰出口,所述仓泵的飞灰出口经输送管道与所述高温旋风分离器的返料器或返料器的出口管道或飞灰仓连接。2.如权利要求1所述的循环流化床气化炉飞灰返回气化炉再气化的系统,其特征在于,所述飞灰仓的底部出口经成型造粒机与煤库连接,所述煤库连接煤仓,所述煤仓经第一输送装置与气化炉的进料口连接。3.如权利要求2所述的循环流化床气化炉飞灰返回气化炉再气化的系统,其特征在于,所述第一输送装置为螺旋给煤机。4.如权利要求1所述的循环流化床气化炉飞灰返回气化炉再气化的系统,其特征在于,所述飞灰仓的底部出口经第二输送装置与气化炉的飞灰进口连接。5.如权利要求4所述的循环流化床气化炉飞灰返回气化炉再气化的系统,其特征在于,所述第二输送装置为气力输送器或者是依次连接的旋转输送器和螺旋输送器。6.如权利要求4或5所述的循环流化床气化炉飞灰返回气化炉再气化的系统,其特征在于,所述飞灰仓的顶部设有除尘器。

技术总结

本实用新型公开了一种循环流化床气化炉飞灰返回气化炉再气化的系统,包括依次连接的气化炉、高温旋风分离器、空气预热器、余热锅炉、旋风分离器和布袋除尘器,所述高温旋风分离器底部设有返料器,所述反料器与气化炉下段的反料口连接;所述余热锅炉和旋风分离器底部的飞灰出口分别连接对应的仓泵,所述仓泵具有载气进口、飞灰入口和飞灰出口,所述仓泵的飞灰出口经输送管道与所述高温旋风分离器的返料器或反料器的出口管道或飞灰仓连接。本实用新型系统简单、生产成本和运行成本低、对环境友好、可降低飞灰产量及含碳量,进一步提高原料煤的利用率。料煤的利用率。料煤的利用率。

技术研发人员:李小军 郑勇 胡步千 胡四斌 沈宝富 李维 孙玉娟 唐凤金

受保护的技术使用者:中国五环工程有限公司

技术研发日:2021.01.14

技术公布日:2021/12/16