1.本实用新型涉及高炉煤气前端脱硫技术领域,具体为一种新型高炉煤气管道脱硫卧式装置。

背景技术:

2.高炉煤气是高炉炼铁生产过程中副产的可燃气体,它的大致成分为二氧化碳6

‑

12%、一氧化碳28

‑

33%、氢气1

‑

4%、氮气55

‑

60%、烃类0.2

‑

0.5%及少量的二氧化硫。一般情况下,高炉煤气的含尘浓度10

‑

50克/立方米,产尘量平均为50

‑

75kg/t;粉尘粒径在500μm以下,主要是铁、氧化亚铁、氧化铝、氧化硅、氧化镁和焦炭粉末,这种含有可燃一氧化碳的气体,是一种低热值的气体燃料,可以用于冶金企业的自用燃气,如加热热轧的钢锭、预热钢水包等。

3.针对钢铁企业副产高炉煤气燃烧后so2超标的问题,一直以来均采用末端治理的方式,即对高炉煤气燃烧后的烟气尾气进行脱硫等净化处理。但是,随着国家产业政策的调整,对so2的排放要求也大幅提高,这种末端治理已不能够很好地满足so2排放要求,这就要求钢铁企业要从源头实现高炉煤气的精脱硫。

4.高炉煤气源头精脱硫装置,一般包括水解塔、脱硫塔等多级设备,这种现有技术不仅塔体较多,占地面积大,而且成本高、投资大,例如公开号为cn111592917a,名称为一种高炉煤气精脱硫方法及精脱硫系统的实用新型专利申请,以及公开号为cn111944563a,名称为一种新型高炉煤气脱硫系统的实用新型专利申请等,他们均采用了多塔多级的结构,虽然能够完成高炉煤气源头脱硫的工作,但是由于占地大、投资高,企业想要进行改造具有很大的难度,不仅要重新规划用地再施工购置大量新设备,还可能会影响到原有的安全措施,带来不可预料的因素,所以,这种多塔、多级的设备不适合推广应用到生产中,实际生产中也极少有冶金企业采用这种模式改造,这就导致多数企业迟迟无技术可用,因此,亟需一种新型高炉煤气管道脱硫卧式装置来解决这个问题。

技术实现要素:

5.本实用新型的目的在于提供一种新型高炉煤气管道脱硫卧式装置,以解决现有高炉煤气前端脱硫设备塔体多、占地面积大、投资成本高的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种新型高炉煤气管道脱硫卧式装置,包括若干节煤气管道,煤气管道的两端分别固设有煤气管段联接法兰,相邻的煤气管道通过煤气管段联接法兰密封固定连接;每节煤气管道的内部还设置有喷淋管道,且喷淋管道沿煤气管道的方向延伸,喷淋管道的两端分别固设有喷淋管段联接法兰,相邻的喷淋管道通过喷淋管段联接法兰密封固定连接,喷淋管道的下端固设有若干个间隔分部的喷淋管支架,喷淋管支架的两端分别与煤气管道内部两侧的管壁固定连接;喷淋管道上间隔安装有若干处喷淋装置,喷淋装置的喷淋头位于喷淋管道的外壁到煤气管道的内壁之间处;煤气管道的下端设有集液漏斗,集液漏斗的出液口连接有集液管道用于排液。

7.优选的,喷淋管道位于煤气管道内的中部,二者的中心线共线。

8.优选的,喷淋管支架包括横杆和u形箍,其中u形箍倒置固设于横杆中部,其两端与横杆固定连接,喷淋管道穿过u形箍与横杆之间,且u形箍的两竖直段之间间距等于喷淋管道的外径。

9.优选的,喷淋装置包括若干个脱硫液喷枪,若干个脱硫液喷枪以喷淋管道的中心线为轴呈环形阵列分布。

10.优选的,集液管道远离集液漏斗的一端固设有集液管道联接法兰,相邻的集液管道通过集液管道联接法兰密封固定连接至多通,多通的一端连接至脱硫液回收装置。

11.优选的,喷淋管支架的两端与煤气管道焊接固定。

12.与现有技术相比,本实用新型的有益效果是:

13.1、该新型高炉煤气管道脱硫卧式装置结构简单,且将输送与喷淋步骤相结合,采用高炉煤气在输气管道中喷淋脱硫,充分利用空间,有利于减少脱硫塔数量,可以大大减少设备的占地面积,并且成本较低,容易改造,只要将原本的输气管道整体更换,或者在其中加装喷淋管道即可,无需对企业用地重新规划改造,甚至拆除原有设备腾出空间,安装使用极为方便。

14.2、该新型高炉煤气管道脱硫卧式装置,由于采用了大量沿管路分布的脱硫液喷枪,可以起到较好地净化效果,此外因为脱硫液喷枪在煤气管道的同一横截面设有若干个,可以减少死角,有利于使管内各处喷淋力度更接近,脱硫效率也更高,从而有利于减少脱硫塔数量,这样一来,就能进一步减少气路阻力,由于高炉煤气不同于一般的待净化气体,其具有流量大、压力低、成分复杂等特点,因此该脱硫卧式装置还有利于减少高炉煤气阻力和压降,相比多塔多级的结构更加适用于高炉煤气。

15.3、该新型高炉煤气管道脱硫卧式装置,与原有煤气管道相同,采用分节设置,几乎不破坏原本的煤气管道结构,仅在喷淋管道的两端处需要穿出煤气管道管壁,每节下端开口连接集液漏斗,因此改造更加简单,气密性良好,且成本低廉。

附图说明

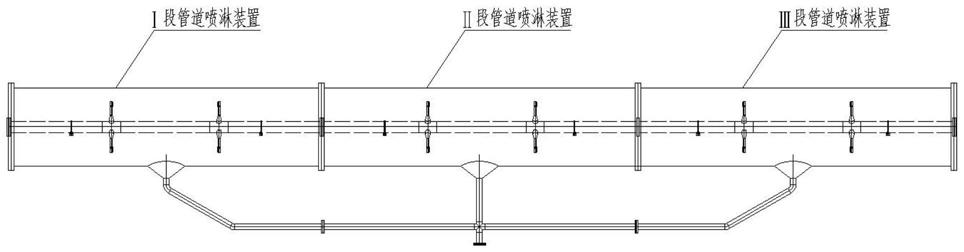

16.图1为本实用新型的一种实施方式的整体结构示意图;

17.图2为本实用新型的煤气管道内部结构示意图;

18.图3为本实用新型的煤气管道的截面结构示意图。

19.图中:1、煤气管道;2、喷淋管道;3、煤气管段联接法兰;4、喷淋管段联接法兰;5、脱硫液喷枪;6、喷淋管支架;7、集液漏斗;8、集液管道;9、集液管道联接法兰。

具体实施方式

20.如图1至3所示,一种新型高炉煤气管道脱硫卧式装置,包括若干节煤气管道1,煤气管道1的两端分别固设有煤气管段联接法兰3,相邻的煤气管道1通过煤气管段联接法兰3密封固定连接;每节煤气管道1的内部还设置有喷淋管道2,较优的,喷淋管道2位于煤气管道1内的中部,且二者的中心线共线,喷淋管道2沿煤气管道1的方向延伸,喷淋管道2的两端分别固设有喷淋管段联接法兰4,相邻的喷淋管道2通过喷淋管段联接法兰4密封固定连接,喷淋管道2的下端固设有若干个间隔分部的喷淋管支架6,喷淋管支架6的两端分别与煤气

管道1内部两侧的管壁固定连接,宜采用焊接;喷淋管道2上间隔安装有若干处喷淋装置,喷淋装置的喷淋头位于喷淋管道2的外壁到煤气管道1的内壁之间处;煤气管道1的下端设有集液漏斗7,集液漏斗7的出液口连接有集液管道8用于排液。

21.在一种较优的实施方式中,喷淋管支架6包括横杆和u形箍,其中u形箍倒置固设于横杆中部,其两端与横杆固定连接,喷淋管道2穿过u形箍与横杆之间,且u形箍的两竖直段之间间距等于喷淋管道2的外径。

22.喷淋装置可以是图3所示的结构,包括若干个脱硫液喷枪5,若干个脱硫液喷枪5以喷淋管道2的中心线为轴呈环形阵列分布。

23.参阅图1和图2,在一种较优的实施方式中,集液管道8远离集液漏斗7的一端固设有集液管道联接法兰9,相邻的集液管道8通过集液管道联接法兰9密封固定连接至多通,多通的一端连接至脱硫液回收装置。

24.实施例:

25.一种新型高炉煤气管道脱硫卧式装置,采用本实用新型的上述结构,参阅图1,共设有三节煤气管道1,通过煤气管段联接法兰3相连接,其中位于中间的煤气管道1下端的集液管道8竖直向下且连接四通,四通两侧分别连接另外两个集液管道8,四通的下端用于连接至脱硫液回收装置;每节喷淋管道2上设有两处喷淋装置,分别位于喷淋管道2的约三分之一处和三分之二处,喷淋装置设有3个脱硫液喷枪5,相邻夹角为120

°

;此外,这三节煤气管道1的两端可以连接普通管路,喷淋管道2可以垂直于普通管路管壁穿出,进液端依次连接至连接泵和脱硫液池,出液端连接至脱硫液池;高炉煤气经过本装置后,被脱硫液喷淋,不仅可以起到脱硫的作用,还能将气体中的杂质净化除尘,且没有经过吸附层,不影响气体压力,十分适用于本领域。

26.以上仅为本实用新型的较佳实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求所界定的保护范围为准。

27.本实用新型未详述之处,均为本技术领域技术人员的公知技术。