1.本实用新型属于水煤浆气化工艺中水冷壁气化炉系统领域,更具体地,涉及一种利用甲醇合成施放气作为保护气的水冷壁气化炉系统。

背景技术:

2.水煤浆气化工艺是把煤浆制备工段生产的合格的水煤浆与空分装置生产的合格的氧气在合适的工艺条件下进入气化炉内部进行反应,生产有效气体h2+co,经降温,除尘后送往后序工段。水煤浆水冷壁气化炉是水煤浆工艺的主要设备,气化炉内件是一台膜式水冷壁,安装在整个气化炉承压外壳中,为了防止气化炉外壁出现超温情况,目前均是在气化炉外壁与内件的环腔中通入一定量的中压氮气,中压氮气流经环腔带走热量进入激冷室上部空间汇入粗合成气去往后工序。传统的通中压氮气作为环腔保护气工艺将会在变换工段生成氨,导致变换工段工艺气冷凝液、汽提气冷凝液、工艺气洗涤液中氨含量增加,大大增加了污水处理负荷;高压氮气作为环腔保护气,消耗了大量的高压氮气,不利于节能降耗。

技术实现要素:

3.针对现有技术的以上缺陷或改进需求,本实用新型要解决的是传统的通中压氮气作为环腔保护气工艺将会在变换工段生成氨,导致变换工段工艺气冷凝液、汽提气冷凝液、工艺气洗涤液中氨含量增加,大大增加了污水处理负荷;高压氮气作为环腔保护气,消耗了大量的高压氮气,不利于节能降耗的问题。

4.为了实现上述目的,具体涉及,一种利用甲醇合成施放气作为保护气的水冷壁气化炉系统,包括气化炉外壁,位于气化炉外壁内侧的水冷壁内件及位于气化炉外壁上的粗合成气出口,还包括中压氮气气源管线及甲醇合成施放气管线,所述中压氮气气源管线一端连接高压氮气源,另一端与气化炉外壁与水冷壁内件形成的环腔相通,所述中压氮气气源管线上依次设有一号截止阀、二号截止阀、气动薄膜调节阀及三号截止阀,所述甲醇合成施放气管线的一端与气动薄膜调节阀及三号截止阀之间的中压氮气气源管线连通,另一端与甲醇合成压缩机循环段进口相连,所述甲醇合成施放气管线上依次设有四号截止阀、五号截止阀、六号截止阀、气动薄膜调节阀、单向阀、七号截止阀及八号截止阀,甲醇合成压缩机循环段进口与四号截止阀之间的管路上设有甲醇合成装置,四号截止阀、五号截止阀之间的管路上设有氨变换装置。

5.进一步的,水冷壁内件的内壁涂有耐磨非金属材料层。

6.进一步的,气化炉外壁与水冷壁内件形成的环腔内设有镂空的支撑结构。

7.进一步的,所述气化炉外壁下部设有汇合室及激冷室,气化炉外壁中上部腔室通过激冷环与汇合室连通,与水冷壁内件连通的下降管穿过激冷环及汇合室后插入激冷室内部。

8.进一步的,所述水冷壁内件为竖直式膜式水冷壁,包括多个从上而下顺次焊接的

直管。

9.总体而言,通过本实用新型的所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

10.(1)本实用新型的新型水煤浆水冷壁气化炉环腔保护气系统,利用排放的甲醇合成施放气替代中压氮气,可节约中压氮气,产生了较大的经济效益,也不会产生额外费用。

11.(2)本实用新型的新型水煤浆水冷壁气化炉环腔保护气系统,利用排放的甲醇合成施放气替代中压氮气,在变换工段减少了氨的生成,减轻了污水处理的负荷。

附图说明

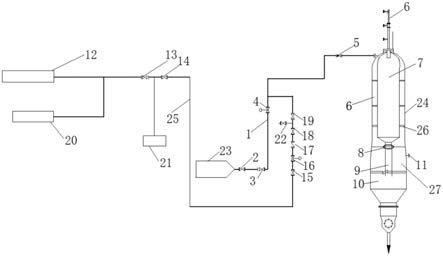

12.图1为本实用新型的较佳实施例的整体结构示意图;

13.图2为带镂空的支撑结构的气化炉的结构示意图;

14.在所有附图中,同样的附图标记表示相同的技术特征,具体为:1

‑

中压氮气气源管线、2

‑

一号截止阀、3

‑

二号截止阀、4

‑

气动薄膜调节阀、5

‑ꢀ

三号截止阀、6

‑

环腔、7

‑

内件、8

‑

激冷环、9

‑

下降管、10

‑

激冷室、11

‑

粗合成气出口、12

‑

甲醇合成压缩机循环段进口、13

‑

四号截止阀、14

‑

五号截止阀、15

‑

六号截止阀、16

‑

气动薄膜调节阀、17

‑

单向阀、18

‑

七号截止阀、 19

‑

八号截止阀、20

‑

甲醇合成装置、21

‑

氨变换装置、22

‑

施放气取样点, 23

‑

高压氮气源,24

‑

气化炉外壁,25

‑

甲醇合成施放气管线,26

‑

镂空的支撑结构。

具体实施方式

15.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型的进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型的,并不用于限定本实用新型的。此外,下面所描述的本实用新型的各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

16.请参考图1

‑

图2,为了解决现有技术中的诸多不足,本发明提供了该系统,包括气化炉外壁24,位于气化炉外壁24内侧的水冷壁内件7及位于气化炉外壁24上的粗合成气出口11,其特征在于:还包括中压氮气气源管线1及甲醇合成施放气管线25,所述中压氮气气源管线1一端连接高压氮气源23,另一端与气化炉外壁24与水冷壁内件7形成的环腔相通,所述中压氮气气源管线1上依次设有一号截止阀2、二号截止阀3、气动薄膜调节阀 4及三号截止阀5,所述甲醇合成施放气管线25的一端与气动薄膜调节阀4 及三号截止阀5之间的中压氮气气源管线1连通,另一端与甲醇合成压缩机循环段进口12相连,所述甲醇合成施放气管线25上依次设有四号截止阀13、五号截止阀14、六号截止阀15、气动薄膜调节阀16、单向阀17、七号截止阀18及八号截止阀19,甲醇合成压缩机循环段进口12与四号截止阀13之间的管路上设有甲醇合成装置20,四号截止阀13、五号截止阀 14之间的管路上设有氨变换装置21;

17.作为优选的结构形式,所述水冷壁内件7为竖直式膜式水冷壁,包括多个从上而下顺次焊接的直管。

18.所述气化炉外壁24下部设有汇合室27及激冷室10,气化炉外壁24中上部腔室通过激冷环8与汇合室27连通,与水冷壁内件7连通的下降管9 穿过激冷环8及汇合室27后插入激冷室10内部。

19.其中,气化炉环腔保护气原工艺路线为:外供的常温中压氮气1通过一号截止阀2、二号截止阀3,经气动薄膜调节阀4进行压力流量控制后,再经三号截止阀5进入气化炉环腔6,在点火初期,投入气化炉环腔保护气的流量约200nm3/h以上,随着天然气流量的上升,气化炉环腔保护气的流量也要跟着上升。气化炉温度达到大约800℃左右时,气化炉环腔保护气的流量增加到800nm3/h左右,直至1600nm3/h。在气化炉环腔6内,常温高压氮气起到降低环腔温度的作用,避免气化炉外壁超温。被升温的中压氮气流向气化炉激冷环8区域,通过预留通道流出环腔,沿下降管9外壁进入激冷室上部空间10与粗合成气汇合,经粗合成气出口管道11出气化炉。

20.甲醇施放气原有工艺路线为:甲醇合成反应气出甲醇合成装置20后,需排放一定量的施放气再进入甲醇合成压缩机循环段进口12,以降低甲醇合成气中甲烷的含量。排放的施放气大部分经四号截止阀13进入氨变换21 装置,进行回收利用。

21.本系统工艺路线:甲醇合成施放气经五号截止阀14、六号截止阀15、气动薄膜调节阀16、单向阀17、七号截止阀18、八号截止阀19汇入气动薄膜调节阀4后的管线,替代高压氮气使用。

22.工作原理:气化炉投料运行正常后,后系统的甲醇合成驰放气已正常供应,打开五号截止阀14、六号截止阀15、气动薄膜调节阀16、七号截止阀18,在取样点22处分析施放气中氧含量≤0.5%为合格,气化炉环腔保护气由中压氮气切换为甲醇合成驰放气,关闭一号截止阀2、二号截止阀3、气动薄膜调节阀4;打开八号截止阀19,流量通过气动薄膜调节阀16视环腔温度和气化炉壳体温度适当调整。

23.甲醇合成停车时,关闭新系统管线阀门,打开中压氮气管线阀门,倒用原中压氮气。

24.甲醇合成施放气替代中压氮气使用于水煤浆水冷壁气化炉环腔保护气系统,安全可靠,即节约了氮气费用,(目前设备上,测算为节省氮气量为1600nm3/h左右)提高了经济效益,又减少了氨的生成,降低了环保压力。

25.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。