1.本实用新型涉及一种段塞流捕集及三相分离一体化装置。

背景技术:

2.在油气输送领域中,传统的油气分输技术是将地层产出的油气水混合物进行处理后分别进行输送。现有的技术存在工艺流程复杂、设备设施数量多、工程建设周期长、投资高等问题。而采用油气混输可大幅降低油气田地面工程投资。

3.油气混输过程由于流体各相的聚集分离,可能产生段塞流,如果不加处理直接进站,会造成站内瞬时压力、流量剧烈波动,严重影响站内生产。此外,油气混输管道需要定期清管,管道中的大量来液短时间内进入站内,也将对生产运行造成严重影响,因此,必须设置段塞流捕集器以保障生产和运行安全。

4.目前,国内外常用的段塞流捕集器主要有两种类型:管式捕集器和容积式捕集器。而这种传统的段塞流捕集器和三相分离器为两种设备,分开设置,导致站内工艺流程长、投资高、占地面积大的不足。

5.专利cn204958821u公开了一种段塞流捕集装置,具体是一种高温携汽超稠油段塞流捕集处理一体化装置。这种装置包括蒸汽处理器、撬座和段塞流捕集器。其中,蒸汽处理器通过支座固定安装在撬座上,在蒸汽处理器的左端下部设置有进液端,在蒸汽处理器的右端中部设置有出液端,在出液端上固定安装有出液管。这种装置无法分离液相中的水相和油相,具有一定的局限性。

技术实现要素:

6.针对如上所述的技术问题,本实用新型旨在提出一种段塞流捕集及三相分离一体化装置。本实用新型的段塞流捕集及三相分离一体化装置的体积较小,集成度高,能够同时对油气水混合物的气相、液相和固相进行分离。

7.根据本实用新型,提供了一种射段塞流捕集及三相分离一体化装置,包括带有第一内腔的罐体;设置在所述罐体外周上的气相分离单元,所述气相分离单元包括带有第二内腔的预分离桶,以及均与所述第二内腔连通的段塞流入口和气相出口;设置在所述罐体内的液相分离单元,所述液相分离单元包括沿所述罐体依次布置的布液管、聚结分离器、油相出口、堰板和水相出口,其中所述布液管的两端分别连通所述第一内腔和第二内腔。

8.在一个优选的实施例中,所述气相分离单元包括与所述预分离桶相连的捕雾器,所述气相出口设置在所述捕雾器的上端。

9.在一个优选的实施例中,所述预分离桶和所述捕雾器分设于所述罐体的轴向两侧,并通过管线彼此连接,其中,所述捕雾器的下端与所述第一内腔连通。

10.在一个优选的实施例中,所述布液管的下端伸入所述内腔中,并朝向远离所述聚结分离器的方向弯曲。

11.在一个优选的实施例中,在所述第一内腔内设置有多个间隔开的聚结分离器,各

所述聚结分离器采用波纹板聚合器。

12.在一个优选的实施例中,在每个所述聚结分离器的下方设置有冲砂盘管和集砂器。

13.在一个优选的实施例中,在所述聚结分离器和布液管之间设置有稳流构件。

14.在一个优选的实施例中,在所述堰板上设置有调节杆,所述调节杆伸出所述第一内腔,以便通过所述调节杆来调节所述堰板的高度。

15.在一个优选的实施例中,在所述油相出口和水相出口处均设置有防涡器。

16.在一个优选的实施例中,在所述罐体的四周设置有多个连通第一内腔的操作口。

附图说明

17.下面将参照附图对本实用新型进行说明。

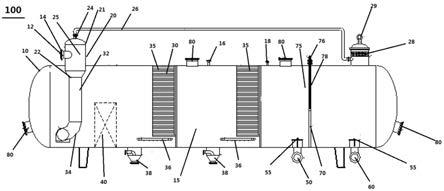

18.图1显示了根据本实用新型的一个实施例的射段塞流捕集及三相分离一体化装置的示意图。

19.在本技术中,所有附图均为示意性的附图,仅用于说明本实用新型的原理,并且未按实际比例绘制。

具体实施方式

20.下面通过附图来对本实用新型进行介绍。

21.图1显示了根据本实用新型的一种段塞流捕集及三相分离一体化装置100。如图1所示,所述的段塞流捕集及三相分离一体化装置100包括罐体10,所述罐体内限定有第一内腔15。

22.同时,在所述罐体10的上方还分别设置有界面变送器16和压力变送器18。所述界面变送器16和压力变送器18能够完成对第一内腔15内压力和液面高度的监控以及数据的传输,便于工作人员对整个罐体10状态的监控。优选地,所述界面变送器16采用射频导纳油水界面检测仪,这种检测仪能够在实现精准检测控制油水界面的同时,简化第一内腔15内的结构。

23.在所述罐体10的外周上设置有气相分离单元20。如图1所示,所述气相分离单元20包括带有第二内腔25的预分离桶21,所述第二内腔25与第一内腔15 相连通。所述预分离桶21设置在罐体10的一侧(例如位于图1中的左侧),在所述分离筒21上设置有与所述第二内腔15连通的段塞流入口12。所述段塞流入口12与流体运输的管线(未示出)相连接,处于常开状态,用于捕集段塞流至罐体10内。同时,在所述段塞流入口12处还设置有压力阀14,所述压力阀用于控制段塞流入口12的通断。所述预分离桶21的下端22伸入所述第一内腔15内,上端24伸出所述第一内腔15外。所述预分离桶21能够分离段塞流中的气相和液相,将液相从下端22送入所述第一内腔15内,同时将气相从上端24排出。

24.在一个优选的实施例中,在所述罐体10的上方设置有捕雾器28,所述捕雾器28的下端连通所述第一内腔15,并通过气相运输管线26与预分离桶21的上端24相连接。优选地,捕雾器28设置在罐体10的远离预分离桶21的一侧,例如位于图1中的右侧。由此,当预分离桶21中的气体从上端24排出后,会沿着气相运输管线26进入捕雾器28中,并从捕雾器28的上端处的气相出口29排出。在这一过程中,所述捕雾器28能够阻断气体中未分离彻底的液

体通过,并且在重力作用下使得气体中残留的液体重新落入所述第一内腔15中,从而提高气相分离效果。

25.优选地,在所述气相运输管线26上还设置有压力调节阀(未示出),所述压力调节阀能够起到稳压的作用,维持压力稳定。

26.除此之外,所述段塞流捕集及三相分离一体化装置100还包括设置在所述第一内腔15内的液相分离单元30。如图1所示,所述液相分离单元30包括布液管32。所述布液管32设置所述预分离桶21正下方的第一内腔15之中,并与所述第二内腔25相连通。由此,当段塞流中的气相被预分离桶21分离后,剩下的液相会沿着布液管32流入所述第一内腔15中。同时,当液相流过布液管32时,其液相和油相会在破乳作用下进行初步的分离。

27.在一个优选的实施例中,所述布液管32的远离预分离桶21的一端构造有弯曲部34,其采用延伸管布液。通过这种设置,能够增加布液管的有效分离长度,从而强化破乳作用,提高分离效率。

28.如图1所示,所述液相分离单元30还包括设置在所述布液管32右侧的聚结分离器35。这样,当液相流出布液管32后会向右侧流动,从而通过聚结分离器 35并被聚结分离器35进一步分离。优选地,所述聚结分离器35采用波纹板聚结器。按照浅池理论,波纹板填料的分离作用是腔体的50

‑

80倍,可以显著提高分离效果,为高速分离提供了良好的条件。同时,所述波纹板聚结器采用具有防砂功能的斜板聚节填料,使其具有良好的自我清理能力,保证其能够长期有效的运行。

29.在一个优选的实施例中,在所述第一内腔15内沿轴向间隔布置有多个相同的聚结分离器35。例如,在图1所示的实施例中,设置了两个沿轴向彼此间隔开的聚结分离器35。这样,通过多重分离,可以显著提高液相中油相和水相的分离效果。

30.除此以外,在每个分离器35的正下方还设置有冲砂盘管36和集砂器38。所述集砂器38与罐体10的外侧相连通,用于将分离器35中的泥沙清理并排出罐体10的外部,从而保证可靠清砂,防止泥沙在分离器35内淤积而阻碍分离器35 的正常运行。

31.在一个优选的实施例中,在第一内腔15中,在布液管32和集砂器38之间还设置有稳流组件40。这样,在段塞流的液相流至聚结分离器35之前会先流经稳流组件40,从而使得段塞流的液相快速稳定下来,减少段塞流的冲击对分离效果的影响。这种稳流组件40是本领域技术人员所熟知的,在这里不再进行详细的介绍。

32.如图1所示,所述液相分离单元30还包括设置在所述的聚结分离器35的右侧的水相出口50和油相出口60。必要地,所述水相出口50布置在油相出口的左侧,即更靠近聚结分离器35的一侧。同时,在第一内腔15中,在水相出口50 和油相出口60之间还设置有堰板70。所述堰板70为一个可调节高度的平板,其能够部分封闭所述第一内腔,阻碍液体的流动。同时,所述堰板70的高度小于第一内腔15的高度,二者径向间具有间隙75。这样,液体能够顺着所述间隙75 流过堰板70。

33.具体地说,当段塞流的液相流过聚结分离器35后,在聚结分离器35的作用下,液相中的水相和油相分离,水相位于油相的下方。这样,当段塞流的液相流过堰板70时,由于堰板70的阻碍作用,位于上方的油相会经所述间隙75流过堰板70,并经过堰板70右侧的油相出口60流出罐体10之外。同理,位于下方的水相无法流过堰板70,其会沿着堰板70左侧的水相出口50流出罐体10之外。同时,在所述水相出口50和油相出口60处分别设置有防涡器55。

通过所述防涡器55,能够防止快速流过的流体在出口处产生涡流,阻碍流体正常从水相出口 50和油相出口60流出。

34.在一个优选的实施例中,在所述堰板70上还设置有调节杆78。所述调节杆 78的自由端76伸出所述内腔。容易理解,工作人员可以通过拉伸所述调节杆78 的自由端76来调节所述堰板70的高度,从而控制分离出的油相内的含水量。

35.如图1所示,在所述罐体10四周的罐体上还设置有多个操作口80,所述操作口连通所述第一内腔15。由此,便于工作人员可以通过所述操作口80完成对罐体10内各个组件的安装、拆卸、修理和维护。

36.在一个优选的实施例中,所述稳流构件40和聚结分离器35均采用模块化的形式进行组装。这样更有利于工作人员的拆卸和安装工作,有效减轻了作业人员的工作量,节约了人力成本。

37.以下简述根据本实用新型的段塞流捕集及三相分离一体化装置100的使用过程。

38.当段塞流发生后,首先大量的段塞流会从段塞流入口12处进入到预分离桶 21内的第二内腔25中。此时,段塞体中的气体会被预分离桶21初步分离出来,并通过捕雾器28上的气相出口29排出。在这一过程中,所述捕雾器28能够进一步阻断气体中未分离彻底的液体通过,并且在重力作用下使得气体中残留的液体重新落入所述第一内腔15中。

39.当第二内腔25内的段塞体中的气相被分离出后,剩余的液相会流入所述第一内腔15中。此时,所述液相会依次流过布液管32、稳流组件40和聚结分离器 35。在聚结分离器35的分离下,液体中的水相和油相会被分离。此时,水相位于油相的下方,会被堰板70所阻碍而无法通过堰板70,从而自水相出口50流出。而剩下的油相会经所述间隙75流过堰板70,并经过堰板70右侧的油相出口60 流出罐体10之外。由此。段塞体中的水相和油相也完成了分解。

40.在实际的生产过程中,通过对装置的水相出口50的流出的污水和气体进行检测可知,经过本实用新型的装置的分解,所述污水的含油量可达到≤1000mg/l,气相中含液量≤50mg/l。结果表明,本实用新型的段塞流捕集及三相分离一体化装置能够有效地实现段塞流中气相、水相和油相的分离效果,满足实际的生产要求。

41.最后应说明的是,以上所述仅为本实用新型的优选实施方案而已,并不构成对本实用新型的任何限制。尽管参照前述实施方案对本实用新型进行了详细的说明,但是对于本领域的技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。