1.本发明涉及钢轨减磨技术领域,尤其涉及一种钢轨专用减磨剂及其在涂覆板生产中的使用方法。

背景技术:

2.随着铁路运量和行车密度的增加,尤其是火车提速以来,曲线钢轨的侧磨、交叉道岔的磨耗日趋严重,这样会增大线路的维护成本和影响行车安全。

3.现用油脂减磨附着力差,时间短,并且其不方便进行涂覆,不能保证涂覆的均匀性,同时还容易造成环境的污染,为此,我们提出了一种钢轨专用减磨剂及其在涂覆板生产中的使用方法来解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种钢轨专用减磨剂及其在涂覆板生产中的使用方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种钢轨专用减磨剂,由下列质量百分比的原料组成:基础油:20

‑

40%、复合锂稠化剂:10

‑

16%、极压抗磨添加剂:10

‑

16%、粘附剂:8

‑

12%、防腐锈剂:3

‑

7%、抗氧化剂:10

‑

16%、其它添加剂:余量。

7.优选地,由下列质量百分比的原料组成:基础油:25

‑

35%、复合锂稠化剂:11

‑

15%、极压抗磨添加剂:11

‑

15%、粘附剂:9

‑

11%、防腐锈剂:4

‑

6%、抗氧化剂:12

‑

14%、其它添加剂:余量。

8.优选地,基础油:30%、复合锂稠化剂:13%、极压抗磨添加剂:14%、粘附剂:10%、防腐锈剂:5%、抗氧化剂:13%、其它添加剂:余量。

9.本发明还提出了一种钢轨专用减磨剂在涂覆板生产中的使用方法,包括以下步骤:

10.s1、原料选取:准备制备涂覆板的原料、部件以及制备好的减磨剂;

11.s2、部件制备:通过机械设备将原料板材准备成所需样式;

12.s3、组装成型:将准备好的板件、部件进行装配;

13.s4、原料添加:将减磨剂注入装配好的涂覆板内;

14.s5、安装固定:通过固定卡具将涂覆板安装在铁轨内侧;

15.s6、喷涂减磨:当列车经过时,来自润滑泵的减磨剂通过高压绝缘管把减磨剂从机箱润滑泵输送至涂覆板内,并通过涂覆板内部的结构通路及通路末端设置在涂覆板上的小孔输送至爬升到轨道的轨角,将出油口处油槽内减磨剂均匀的挤到涂覆板与列车轮缘接触部位,使轮缘能够带走喷出的减磨剂。

16.优选地,所述s1中的涂覆板的原料为高强度铝合金。

17.优选地,所述s1中的部件包括硅胶防护条、润滑泵、润滑块、氟胶组件、固定卡具、

可调式螺旋阀门组。

18.本发明的有益效果是:

19.1、通过改进现有减磨剂的配方,从而提升减磨剂的质量,能有效保护曲线钢轨的侧磨、交叉道岔和轮缘,延长其使用寿命,同时降低使用成本,保证行车的安全性;

20.2、通过涂覆板的使用,使得轮缘能够最大限度的带走喷出的减磨剂,同时还节省了减磨剂的用量,降低了使用成本,并且能有效保护环境;

21.综上所述,本发明通过改进配方,提升减磨剂的质量,能有效保护曲线钢轨的侧磨、交叉道岔和轮缘,保证行车的安全性,并且通过涂覆板的使用使得轮缘能够最大限度的带走喷出的减磨剂,同时还节省了减磨剂的用量,降低了使用成本,以及有效保护环境。

附图说明

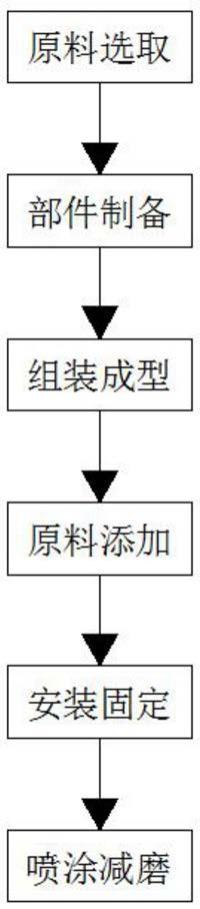

22.图1为本发明提出的一种钢轨专用减磨剂在涂覆板生产中的使用方法的流程图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.实施例1

25.在本发明中,一种钢轨专用减磨剂,由下列质量百分比的原料组成:基础油:20

‑

40%、复合锂稠化剂:10

‑

16%、极压抗磨添加剂:10

‑

16%、粘附剂:8

‑

12%、防腐锈剂:3

‑

7%、抗氧化剂:10

‑

16%、其它添加剂:余量,方便工作人员进行调配,混合,有助于提升减磨的质量,更好的保护曲线钢轨的侧磨、交叉道岔和轮缘。

26.实施例2

27.在本发明中,一种钢轨专用减磨剂,由下列质量百分比的原料组成:基础油:25

‑

35%、复合锂稠化剂:11

‑

15%、极压抗磨添加剂:11

‑

15%、粘附剂:9

‑

11%、防腐锈剂:4

‑

6%、抗氧化剂:12

‑

14%、其它添加剂:余量,进一步的缩小其范围,从而有助于更好的提升物料之间比例的精确性,方便工作人员进行调配,混合,有助于提升减磨的质量,更好的保护曲线钢轨的侧磨、交叉道岔和轮缘。

28.实施例3

29.在本发明中,一种钢轨专用减磨剂,由下列质量百分比的原料组成:基础油:30%、复合锂稠化剂:13%、极压抗磨添加剂:14%、粘附剂:10%、防腐锈剂:5%、抗氧化剂:13%、其它添加剂:余量,将物料之间的比例进行确定,从而能很好的提高配料的质量,更方便工作人员进行配料,提高最终成品的质量,更好的保护曲线钢轨的侧磨、交叉道岔和轮缘。

30.参照图1,一种钢轨专用减磨剂在涂覆板生产中的使用方法,包括以下步骤:

31.s1、原料选取:准备制备涂覆板的原料、部件以及制备好的减磨剂,s1中的涂覆板的原料为高强度铝合金,能很好的提升产品的质量,最终产品桶体采用高强度铝合金,能有效延长其使用寿命,s1中的部件包括硅胶防护条、润滑泵、润滑块、氟胶组件、固定卡具、可调式螺旋阀门组,便于保证减磨剂供应的稳定性,从而便于使轮缘能够最大限度的带走喷出的减磨剂,节省了减磨剂的用量,而且硅胶防护条还起到挡板的作用,防止减磨剂流出污染道床;

32.s2、部件制备:通过机械设备将原料板材准备成所需样式,便于后期进行装配;

33.s3、组装成型:将准备好的板件、部件进行装配;

34.s4、原料添加:将减磨剂注入装配好的涂覆板内;

35.s5、安装固定:通过固定卡具将涂覆板安装在铁轨内侧,保证安装的牢固性,从而方便涂覆;

36.s6、喷涂减磨:当列车经过时,来自润滑泵的减磨剂通过高压绝缘管把减磨剂从机箱润滑泵输送至涂覆板内,并通过涂覆板内部的结构通路及通路末端设置在涂覆板上的小孔输送至爬升到轨道的轨角,将出油口处油槽内减磨剂均匀的挤到涂覆板与列车轮缘接触部位,使轮缘能够带走喷出的减磨剂。

37.在本发明中,涂覆板主要由润滑块、氟胶组件、固定卡具、可调式螺旋阀门组成,一体式高强度铝合金制作,有足够的强度和韧性,参考分配器结构开通的油道,再加上每个出油口配备的手动调节螺栓保证每个出油孔出油均匀,涂覆板出油口处采用柔性设计的硅胶防护条,当列车经过时,来自润滑泵的减磨剂通过高压绝缘管把减磨剂从机箱润滑泵输送至涂覆板,通过涂覆板内部参考分配器式的结构通路,通过涂覆板上的小孔爬升到轨道的轨角,可将出油口处油槽内减磨剂均匀的挤到涂覆板与列车轮缘接触部位,使得轮缘能够最大限度的带走喷出的减磨剂,节省了减磨剂的用量,而且硅胶防护条还起到挡板的作用,防止减磨剂流出污染道床。

38.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。