1.本实用新型涉及废润滑油加工技术领域,具体涉及一种废润滑油处理用裂解装置。

背景技术:

2.润滑油一般由基础油和添加剂两部分组成,基础油是润滑油的主要成分,决定着润滑油的基本性质,添加剂则可弥补和改善基础油性能方面的不足,赋予某些新的性能,是润滑油的重要组成部分;研究表明,废润滑油中含有大量对人体有害的物质,如有致癌性的多芳烃、多氯联苯以及各种重金属超微粒子等,废油燃烧会产生大量co2,二恶英、硫磷有机化合物等有害物质,有可能通过各种渠道危害人类,另外,废润滑油直接排放造成资源浪费、水土资源受到污染、生态环境遭到破坏,矿物润滑油对地下水污染长达100年之久,微量的矿物油会阻碍植物的生长和毒害水生物,因此废润滑油的处理就显得十分的重要。

3.现有的废润滑油处理用裂解装置,不便进行搅拌加热,对废润滑油热裂解时加热时不均匀,进而降低了对废润滑油热裂解的效率,同时不便对该装置的运行提供太阳能电源,对废润滑油热裂解过程中用电量大,进而容易增加企业处理废润滑油的成本。

技术实现要素:

4.为解决上述背景技术中提出的问题,本实用新型提供了一种废润滑油处理用裂解装置,具有对废润滑油热裂解时加热均匀,提高了对废润滑油热裂解的效率,同时方便对该装置的运行提供天然电能源,降低了企业对废润滑油热裂解处理时所用的用电成本的特点。

5.为实现上述目的,本实用新型提供如下技术方案:一种废润滑油处理用裂解装置,包括裂解筒,所述裂解筒的下端面连通有仓斗,所述仓斗的下端面连通有排出管,所述排出管的外侧壁安装有阀门,所述裂解筒的上端面从左到右依次连通有进料管、加入口和冷凝器,所述冷凝器的上端面和右侧分别安装有排气管和排液管,所述裂解筒的外侧壁固定连接有外筒,所述裂解筒的外侧壁可拆卸连接有螺旋状分布的加热丝,所述加热丝位于外筒的内部,所述裂解筒的内部固定连接有安装板,所述安装板的上端面贯穿连接有轴承座,所述裂解筒的上端面安装有电机,所述电机位于加入口和冷凝器之间,所述电机的输出端可拆卸连接有转轴,所述转轴的下端贯穿裂解筒并与轴承座的上端面活动连接,所述转轴的外侧壁固定连接有多个搅拌杆,所述裂解筒的上端面固定连接有四个均匀分布的固定柱,四个所述固定柱分别位于进料管和冷凝器的外侧,四个所述固定柱的上端面固定连接有安装箱,所述安装箱的内部安装有蓄电池,所述安装箱的上端面固定连接有四个均匀分布的支撑杆,四个所述支撑杆的上端面安装有太阳能板,所述太阳能板与蓄电池之间为电性连接,所述蓄电池、加热丝以及电机之间均为电性连接。

6.为了对废润滑油搅拌的同时方便对粘接到裂解筒内壁的润滑油以及废渣刮落,作为本实用新型一种废润滑油处理用裂解装置优选的,所述转轴的左侧固定连接有两个连接

杆,两个所述连接杆分别位于多个搅拌杆的上下两侧,两个所述连接杆的左侧固定连接有连接板,所述连接板的左侧固定连接有刮块,所述刮块的高度与裂解筒的高度相同,所述刮块的左侧与裂解筒的内侧壁紧贴合。

7.为了使保温层具有保温作用的同时避免工作人员意外接触外筒导致烫伤的问题,作为本实用新型一种废润滑油处理用裂解装置优选的,所述外筒的外侧壁固定连接有保温层。

8.为了提高转轴带动搅拌杆搅拌时的稳定性,方便裂解后的废渣经过安装板进入到仓斗内,作为本实用新型一种废润滑油处理用裂解装置优选的,所述安装板包括外环和内安装座,所述内安装座位于外环的内侧,所述外环和内安装座之间固定连接有多个均匀分布的加强柱。

9.为了避免刮块对裂解筒内壁造成损伤,作为本实用新型一种废润滑油处理用裂解装置优选的,所述刮块的呈三角状,所述刮块由弹性橡胶材质制成。

10.为了方便对加热丝的加热温度进行调节,作为本实用新型一种废润滑油处理用裂解装置优选的,所述保温层的右侧安装有温度控制器,所述温度控制器与加热丝之间为电性连接。

11.为了方便控制该装置的开启与关闭,作为本实用新型一种废润滑油处理用裂解装置优选的,所述保温层的右侧安装有控制面板,所述控制面板位于温度控制器的下方。

12.与现有技术相比,本实用新型的有益效果是:

13.1、该种废润滑油处理用裂解装置,经过过滤后的废润滑油通过进料管加入到裂解筒内,接着将催化剂通过加入口加入,紧接着开启电机和加热丝,加热丝对废润滑油进行加热,电机带动多个搅拌杆对废润滑油不断进行搅拌,使裂解筒内的废润滑油加热均匀,进而对废润滑油进行热裂解,产生的气体进入到冷凝器内,不凝气通过排气管排放到相关处理设备中处理后排放,可凝气体通过冷凝后变成液体通过排液管排出进行收集,对废润滑油热裂解过程中用电量大,进而容易增加企业处理废润滑油的成本,进而太阳能板将吸收的太阳能转化为电能,并通过蓄电池进行存储,蓄电池存储的电能对电机和加热丝加热提供电能,从而达到了对废润滑油热裂解时加热均匀的效果,提高了对废润滑油热裂解的效率,同时方便对该装置的运行提供天然电能源,降低了企业对废润滑油热裂解处理时所用的用电成本。

14.2、该种废润滑油处理用裂解装置,对裂解筒内的废润滑油搅拌的同时,两个连接杆带动刮块三百六十度旋转,刮块对粘接到裂解筒内壁的润滑油以及废渣刮落,从而达到了对废润滑油搅拌的同时方便对粘接到裂解筒内壁的润滑油以及废渣刮落的效果。

15.3、该种废润滑油处理用裂解装置,裂解筒对废润滑油裂解时,外筒的温度过高,工作人员意外接触容易造成烫伤,进而通过外筒的外侧壁固定连接的保温层,进而保温层具有保温作用的同时避免工作人员意外接触外筒导致烫伤的问题。

16.综上所述,该种废润滑油处理用裂解装置,具有对废润滑油热裂解时加热均匀,提高了对废润滑油热裂解的效率,同时方便对该装置的运行提供天然电能源,降低了企业对废润滑油热裂解处理时所用的用电成本的特点。

附图说明

17.附图用来提供对本实用新型的进一步理解,并构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

18.在附图中:

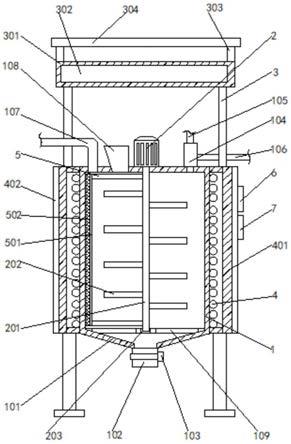

19.图1为本实用新型的一种废润滑油处理用裂解装置剖面图;

20.图2为本实用新型的刮块处结构图;

21.图3为本实用新型的a处结构图;

22.图4为本实用新型的安装板俯视图。

23.图中,1、裂解筒;101、仓斗;102、排出管;103、阀门;104、冷凝器;105、排气管;106、排液管;107、进料管;108、加入口;109、安装板;1091、外环;1092、内安装座;1093、加强柱;2、电机;201、转轴;202、搅拌杆;203、轴承座;3、固定柱;301、安装箱;302、蓄电池;303、支撑杆;304、太阳能板;4、加热丝;401、外筒;402、保温层;5、连接杆;501、连接板;502、刮块;6、温度控制器;7、控制面板。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

26.请参阅图1

‑

4,本实用新型提供以下技术方案:一种废润滑油处理用裂解装置,包括裂解筒1,裂解筒1的下端面连通有仓斗101,仓斗101的下端面连通有排出管102,排出管102的外侧壁安装有阀门103,裂解筒1的上端面从左到右依次连通有进料管107、加入口108和冷凝器104,冷凝器104的上端面和右侧分别安装有排气管105和排液管106,裂解筒1的外侧壁固定连接有外筒401,裂解筒1的外侧壁可拆卸连接有螺旋状分布的加热丝4,加热丝4位于外筒401的内部,裂解筒1的内部固定连接有安装板109,安装板109的上端面贯穿连接有轴承座203,裂解筒1的上端面安装有电机2,电机2位于加入口108和冷凝器104之间,电机2的输出端可拆卸连接有转轴201,转轴201的下端贯穿裂解筒1并与轴承座203的上端面活动连接,转轴201的外侧壁固定连接有多个搅拌杆202,裂解筒1的上端面固定连接有四个均匀分布的固定柱3,四个固定柱3分别位于进料管107和冷凝器104的外侧,四个固定柱3的上端面固定连接有安装箱301,安装箱301的内部安装有蓄电池302,安装箱301的上端面固定连接有四个均匀分布的支撑杆303,四个支撑杆303的上端面安装有太阳能板304,太阳能板304与蓄电池302之间为电性连接,蓄电池302、加热丝4以及电机2之间均为电性连接。

27.本实施例中:电机2的型号为:yl,经过过滤后的废润滑油通过进料管107加入到裂解筒1内,接着将催化剂通过加入口108加入,紧接着开启电机2和加热丝4,加热丝4对废润

滑油进行加热,电机2带动多个搅拌杆202对废润滑油不断进行搅拌,使裂解筒1内的废润滑油加热均匀,进而对废润滑油进行热裂解,产生的气体进入到冷凝器104内,不凝气通过排气管105排放到相关处理设备中处理后排放,可凝气体通过冷凝后变成液体通过排液管106排出进行收集,对废润滑油热裂解过程中用电量大,进而容易增加企业处理废润滑油的成本,进而太阳能板304将吸收的太阳能转化为电能,并通过蓄电池302进行存储,蓄电池302存储的电能对电机2和加热丝4加热提供电能,从而达到了对废润滑油热裂解时加热均匀的效果,提高了对废润滑油热裂解的效率,同时方便对该装置的运行提供天然电能源,降低了企业对废润滑油热裂解处理时所用的用电成本。

28.作为本实用新型的一种技术优化方案,转轴201的左侧固定连接有两个连接杆5,两个连接杆5分别位于多个搅拌杆202的上下两侧,两个连接杆5的左侧固定连接有连接板501,连接板501的左侧固定连接有刮块502,刮块502的高度与裂解筒1的高度相同,刮块502的左侧与裂解筒1的内侧壁紧贴合。

29.本实施例中:对裂解筒1内的废润滑油搅拌的同时,两个连接杆5带动刮块502三百六十度旋转,刮块502对粘接到裂解筒1内壁的润滑油以及废渣刮落,从而达到了对废润滑油搅拌的同时方便对粘接到裂解筒1内壁的润滑油以及废渣刮落的效果。

30.作为本实用新型的一种技术优化方案,外筒401的外侧壁固定连接有保温层402。

31.本实施例中:裂解筒1对废润滑油裂解时,外筒401的温度过高,工作人员意外接触容易造成烫伤,进而通过外筒401的外侧壁固定连接的保温层402,进而保温层402具有保温作用的同时避免工作人员意外接触外筒401导致烫伤的问题。

32.作为本实用新型的一种技术优化方案,安装板109包括外环1091和内安装座1092,内安装座1092位于外环1091的内侧,外环1091和内安装座1092之间固定连接有多个均匀分布的加强柱1093。

33.本实施例中:该装置的搅拌结构的转轴201通过安装板109连接,进而提高了转轴201带动搅拌杆202搅拌时的稳定性,同时安装板109由外环1091、内安装座1092和多个加强柱1093组成,进而三者之间形成的空腔方便裂解后的废渣经过安装板109进入到仓斗101内。

34.作为本实用新型的一种技术优化方案,刮块502的呈三角状,刮块502由弹性橡胶材质制成。

35.本实施例中:刮块502对裂解筒1内壁粘接的废渣及润滑油时,通过刮块502的呈三角状,刮块502由弹性橡胶材质制成,进而避免刮块502对裂解筒1内壁造成损伤。

36.作为本实用新型的一种技术优化方案,保温层402的右侧安装有温度控制器6,温度控制器6与加热丝4之间为电性连接。

37.本实施例中:该装置对废润滑油加热时,通过温度控制器6方便对加热丝4的加热温度进行调节。

38.作为本实用新型的一种技术优化方案,保温层402的右侧安装有控制面板7,控制面板7位于温度控制器6的下方。

39.本实施例中:该装置运行时,通过控制面板7,进而方便控制该装置的开启与关闭。

40.本实用新型的工作原理及使用流程:经过过滤后的废润滑油通过进料管107加入到裂解筒1内,接着将催化剂通过加入口108加入,紧接着开启电机2和加热丝4,通过温度控

制器6对加热丝4的加热温度进行调节,加热丝4对废润滑油进行加热,电机2带动多个搅拌杆202对废润滑油不断进行搅拌,对裂解筒1内的废润滑油搅拌的同时,两个连接杆5带动刮块502三百六十度旋转,刮块502对粘接到裂解筒1内壁的润滑油以及废渣刮落,使裂解筒1内的废润滑油加热均匀,进而对废润滑油进行热裂解,产生的气体进入到冷凝器104内,不凝气通过排气管105排放到相关处理设备中处理后排放,可凝气体通过冷凝后变成液体通过排液管106排出进行收集,对废润滑油热裂解过程中用电量大,进而容易增加企业处理废润滑油的成本,进而太阳能板304将吸收的太阳能转化为电能,并通过蓄电池302进行存储,蓄电池302存储的电能对电机2和加热丝4加热提供电能。

41.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。