1.本实用新型涉及垃圾处理技术领域,尤其涉及一种垃圾处理系统。

背景技术:

2.目前全国有众多的村镇、县城甚至小城市的生活垃圾大部分采用落后不安全不环保填埋方式处理,显然,这种处理方式是低效且不利于环境生态的。为此,常采用对垃圾进行焚烧处理的方式进行处理,但现有的焚烧处理装置还存在如下弊端:

3.经焚烧后,对于烟气的处理只是采用过滤网进行简单的过滤处理,或者通过加入一些化学物品来吸收烟气中有害的成分,现有该处理方式并不能较好的净化烟气,例如,有些物质初始会被分解,但其在合适的温度下可能会再次合成,如二噁英;显然,现有的处理装置并未考虑该因素,会导致该有害气体不能被去除,进而污染环境;另外,针对目前一些垃圾较多又比较分散的区域,对于分散垃圾的处理也比较麻烦,可能需要专车来运输分散的垃圾,再集中处理,该过程不仅耗费人力,同时垃圾长时间的滞留会进一步的污染环境。

4.因此,如何提供一种能够解决上述弊端的垃圾处理系统便成为了本领域技术人员急需解决的技术问题。

技术实现要素:

5.为解决现有技术的不足,本实用新型提出一种垃圾处理系统,通过引入冷却部,使得烟气所处的温度发生变化,以避免烟气中的二噁英再次合成的问题,同时,将垃圾处理系统设置为可移动的形式,使得能处理较为分散的垃圾,提高了垃圾处理效率。

6.为实现以上目的,本实用新型所采用的技术方案包括:

7.一种垃圾处理系统,包括热解气化炉,所述热解气化炉的顶部设有进料口和排气口,所述热解气化炉的底部设有出料口,所述热解气化炉上还设有冷风进气口,所述排气口连通一排气管道,所述排气管道内设有一冷却部,所述冷却部用于冷却所述排气管道内的烟气,所述冷却部开启时,经过所述冷却部的所述烟气的温度被冷却,还包括承载台,所述热解气化炉设置于所述承载台上,所述承载台连接能够驱动所述承载台移动的若干驱动轮。

8.作为优选,所述排气管道上开设有连通外界的通孔形成所述冷却部,外界的冷风经所述通孔进入所述排气管道。

9.作为优选,远离所述热解气化炉的所述排气管道的一端连通粗粉尘收集装置,所述粗粉尘收集装置的下游设有细粉尘收集装置,所述粗粉尘收集装置的排出口连通所述热解气化炉,所述粗粉尘收集装置收集的粗粉尘能够进入所述热解气化炉,所述细粉尘收集装置通过管道连通一排风机。

10.作为优选,所述细粉尘收集装置和所述排风机的所述管道上设有烟气检测仪,用于检测经过此处的烟气的成分和含量。

11.作为优选,所述细粉尘收集装置和所述排风机的所述管道上设有除臭装置,用于

对经过此次的烟气进行除臭。

12.作为优选,所述细粉末收集装置内设有脱硝脱硫部。

13.作为优选,所述热解气化炉包括炉体,所述炉体的内侧壁铺设由砖体构成的呈锯齿状的阶梯砖层,所述砖体上或相邻两砖体之间形成有多个凹槽,多个所述凹槽内均设置电阻加热部,所述电阻加热部通入电流后能够对所述炉体内的垃圾进行预热。

14.作为优选,所述进料口和所述排气口为开设于所述炉体顶部的同一开口,还包括进料管道,所述排气管道的一端连接所述排气口,所述排气管道上开设插接孔,所述进料管道插接于所述插接孔并伸入所述排气管道内,所述进料管道竖直设置,所述进料管道伸入所述排气管道内的一端延伸至所述排气管道的内侧面,所述内侧面倾斜设置,插入的所述进料管道将所述排气管道分为前排气管道和后排气管道,所述进料管道与所述内侧面接触处设有第一缺口使所述进料管道连通所述前排气管道,所述前排气管道连通焚烧炉,所述进料管道上开设若干通孔,所述前排气管道内的烟气经所述进料管道上一侧的所述若干通孔进入所述进料管道并经所述进料管道另一侧的所述若干通孔进入所述后排气管道。

15.作为优选,所述冷却部设置于所述后排气管道。

16.作为优选,所述进料管道位于所述排气管道外的一端连接一进料仓,所述进料仓呈上大下小的锥体设置,所述进料仓的小口端连接所述进料管道。

17.本发明所提供的垃圾处理系统,具有如下技术效果:

18.设置冷却部,能够将通过此处的烟气的温度冷却至250

°

以下,为此可以避免二噁英再次合成,很好的净化了烟气;同时,该垃圾处理系统通过驱动轮和承载台的引入,能够时刻进行移动,能较好处理较为分散的多处垃圾。

19.进一步的,采用冷风进行冷却,简单易行。

20.进一步的,收集的粗粉尘可以进入热解气化炉,再次进行焚烧,同时由于细粉尘比表面积较大,其含有氯离子,为此,单独将细粉尘进行收集,可单独处理含有氯离子的粉尘。

21.进一步的,烟气检测仪用于检测烟气成分和含量,可判断是否达标。

22.进一步的,炉体内侧壁上铺设的砖体处,设有凹槽,该凹槽内放置电阻加热部,该凹槽可以保护电阻加热部,避免其被垃圾过多的冲击;另该电阻加热部的设置,可对于一些需要预热的垃圾,可先进行预热,使其达到合适的温度,进而能被点燃。

23.进一步的,进料管道插接于排气管道内,且进料管道上开设若干通孔,供烟气通过,如此一来,进料管内的垃圾与排气管道内的烟气发生热交换,能吸收烟气中的热量,进行预热,便于后期的焚烧,同时,充分利用了烟气的热量。

24.进一步的,进料仓呈上大下小的锥体设置,可保证下游的进料管道内始终有垃圾物料的存在,形成物料密封柱,可防止进入进料管道内的烟气由进料管道的入口排出。

附图说明

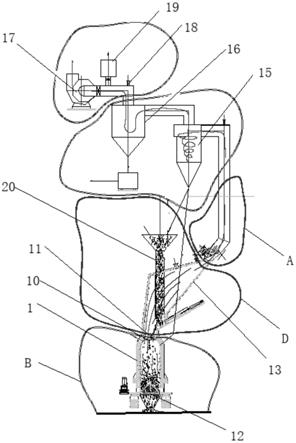

25.图1为本实用新型提供的一种垃圾处理系统的一种具体实施方式的结构示意图;

26.图2为图1中的a中的冷却部的局部放大示意图;

27.图3为图1中的b部分的放大示意图;

28.图4为图3中的c部分的放大示意图;

29.图5为图1中的d部分的放大示意图。

30.图1

‑

5中附图标记如下:

31.1炉体,2凹槽,3电阻加热部,4第一砖体,41第一侧面,42第一容纳部,5第二砖体, 51第二侧面,511倾斜面,512第二平面,52第二容纳部,6卸料盘,7铁砖,8驱动马达, 9燃料补充口,10进料口,11排气口,12出料口,13排气管道,14通孔,15粗粉尘收集装置,16细粉尘收集装置,17排风机,18烟气检测仪,19除臭装置,20进料管道,21前排气管道,22后排气管道,23进料仓,24第一管道,25第二管道,26第一缺口,27第二缺口, 28推料筒。

具体实施方式

32.为了更清楚的理解本实用新型的内容,将结合附图和具体实施方式来详细说明。

33.图1为本实用新型提供的一种垃圾处理系统的一种具体实施方式的结构示意图;

34.图2为图1中的a中的冷却部的局部放大示意图;

35.图3为图1中的b部分的放大示意图;

36.图4为图3中的c部分的放大示意图;

37.图5为图1中的d部分的放大示意图。

38.结合图1

‑

5,本实用新型提供一种垃圾处理系统,包括热解气化炉,所述热解气化炉的顶部设有进料口10和排气口11,所述热解气化炉的底部设有出料口12,所述热解气化炉上还设有冷风进气口,所述排气口11连通一排气管道13,所述排气管道13内设有一冷却部,所述冷却部用于冷却所述排气管道13内的烟气,所述冷却部开启时,经过所述冷却部的所述烟气的温度被冷却,还包括承载台,所述热解气化炉设置于所述承载台上,所述承载台连接能够驱动所述承载台移动的若干驱动轮。

39.设置冷却部,能够将通过此处的烟气的温度冷却至250

°

以下,为此可以避免二噁英再次合成,很好的净化了烟气;同时,该垃圾处理系统通过驱动轮和承载台的引入,能够时刻进行移动,能较好处理较为分散的多处垃圾。

40.如图2所示,排气管道13上开设有连通外界的通孔14形成所述冷却部,外界的冷风经所述通孔14进入所述排气管道13。

41.采用冷风进行冷却,简单易行。

42.进一步的,远离所述热解气化炉的所述排气管道13的一端连通粗粉尘收集装置15,所述粗粉尘收集装置15的下游设有细粉尘收集装置16,所述粗粉尘收集装置15的排出口连通所述炉体,所述粗粉尘收集装置15收集的粗粉尘能够进入所述热解气化炉,所述细粉尘收集装置16通过管道连通一排风机17。

43.收集的粗粉尘可以进入热解气化炉,再次进行焚烧,同时由于细粉尘比表面积较大,其含有氯离子,为此,单独将细粉尘进行收集,可单独处理含有氯离子的粉尘。

44.如图所示,细粉尘收集装置16和所述排风机17的所述管道上设有烟气检测仪18,用于检测经过此处的烟气的成分和含量。

45.烟气检测仪18用于检测烟气成分和含量,可判断是否达标。

46.进一步的,细粉尘收集装置16和所述排风机17的所述管道上设有除臭装置19,用于对经过此次的烟气进行除臭。

47.并,细粉末收集装置16内设有脱硝脱硫部。用于脱销脱硫的装置的技术为现有技术,在此不过多解释说明。

48.结合图1

‑

5,热解气化炉,包括炉体1,所述炉体1的内侧壁铺设由砖体构成的阶梯砖层,所述砖体上或相邻两砖体之间形成有多个凹槽2,多个所述凹槽2内均设置电阻加热部3,所述电阻加热部3通入电流后能够对所述炉体1内的垃圾进行预热。

49.炉体1内侧壁上铺设的砖体处,设有凹槽2,该凹槽2内放置电阻加热部3,该凹槽2可以保护电阻加热部3,避免其被垃圾过多的冲击;另该电阻加热部3的设置,可对于一些需要预热的垃圾,可先进行预热,使其达到合适的温度,进而能被点燃。

50.结合图2,一种具体实施方式中,阶梯砖层由第一砖体层和第二砖体层依次上下交替设置形成,所述第一砖体层由多个第一砖体4沿所述内侧壁周向方向铺设形成,所述第二砖体层由多个第二砖体5沿所述内侧壁周向方向铺设形成,所述第一砖体4靠近所述炉体1中心的为第一侧面41,该第一侧面41靠近相邻下方的所述第二砖体5的位置处向远离所述炉体1 中心方向内凹形成第一容纳部42,所述第二砖体5靠近所述炉体1中心的为第二侧面51,该第二侧面51靠近相邻下方的所述第一砖体4的位置处向远离所述炉体1中心方向内凹形成第二容纳部52,所述第一容纳部42和所述第二容纳部52为所述凹槽2。

51.由第一砖体层和第二砖体层依次排列形成阶梯砖层,且第一砖体4和第二砖体5上均内凹形成容纳部,用于放置电阻加热部3。当然,这不是设置形成凹槽2的唯一方式,比如也可于砖体的其他位置形成凹槽2,用于放置。

52.进一步的,第一容纳部42和所述第二容纳部52的内凹深度相同,且所述第一容纳部42 和所述第二容纳部52沿同一竖直方向依次交替布置。

53.同一竖直方向上,第一容纳部42和第二容纳部52依次交替设置,可对垃圾进行充分预热,并砖体均是按炉体1内侧壁周向方向布置,使得内侧壁周向方向上均有加热部,实现充分预热。

54.该具体实施方式中,如图2所示,第一砖体4的未内凹的第一侧面41为第一平面,所述第二砖体5的未内凹的第二侧面51包括相连接的上下布置的倾斜面511和第二平面512,所述倾斜面511的倾斜方向为沿由上向下逐渐靠近所述炉体1中心的方向,所述倾斜面511远离所述炉体1中心的一端与所述第一平面位于同一竖直方向。

55.砖体倾斜面511和倾向面511位置关系的限定,便于垃圾的下滑,同时,也能进一步的保护电阻加热部3,另,该阶梯砖层独特的结构设置,可以对经过炉体1的边风产生阻力,使得冷风能趋向炉体1的中心处,进而充分的燃烧垃圾,避免边壁效应。

56.结合图1,炉体1的底部安装有呈圆锥形且内部中空设置的卸料盘6,所述卸料盘6的锥形面和底面上均开设有若干通孔形成卸料口,所述卸料盘6的锥面与所述炉体1的内侧面上的砖体的竖直平面形成小于垃圾摩擦角的楔角,对应于所述卸料盘6的所述砖体为铁砖7,所述卸料盘6转动时,所述楔角处能够对所述垃圾进行破碎。

57.卸料盘6与炉体1之间形成的楔角小于垃圾的磨擦角,可使得垃圾在沿锥形面下滑之前能被挤压破碎,可进一步的对垃圾粉碎,提高燃烧效率,同时,该处的砖体设置为铁砖7,保证其强度能挤压破碎垃圾。

58.并,卸料盘6的锥形面和底面上均开设有的所述若干通孔形成冷风进气口,所述炉体1 连接与所述炉体1内部相连通的排风机,所述排风机运行,所述炉体1内形成负压使得外界的所述冷风通过所述冷风进气口进入所述炉体1。

59.通过排风机的抽风,使炉体1内形成负压,安全环保,也无需专门的供气设置,节约

了成本。

60.进一步的,卸料盘6偏心设置,所述卸料盘6的中心线偏离所述炉体1的中心线。

61.卸料盘6偏心设置,有利于破碎和卸料。

62.还包括驱动马达8,所述驱动马达8通过传动机构连接所述卸料盘6。

63.该具体实施方式中,传动机构为齿轮副,当然,不限于此。

64.如图1所示,炉体1上开设有燃料补充口9,用于向所述炉体内填充燃料。

65.设置燃料补充口9,可通过其添加燃料。

66.该具体实施方式中,如图1

‑

5所示,进料口10和所述排气口11为开设于所述炉体1顶部的同一开口,还包括进料管道20,所述排气管道13的一端连接所述排气口11,所述排气管道13上开设插接孔,所述进料管道20插接于所述插接孔并伸入所述排气管道13内,所述进料管道20竖直设置,所述进料管道20伸入所述排气管道13内的一端延伸至所述排气管道 13的内侧面,所述内侧面倾斜设置,插入的所述进料管道20将所述排气管道13分为前排气管道21和后排气管道22,所述进料管道20与所述内侧面接触处设有第一缺口26使所述进料管道20连通所述前排气管道21,所述前排气管道21连通炉体1,所述进料管道20上开设若干通孔,所述前排气管道21内的烟气经所述进料管道20上一侧的所述若干通孔进入所述进料管道20并经所述进料管道20另一侧的所述若干通孔进入所述后排气管道22。

67.进料管道20插接于排气管道13内,且进料管道20上开设若干通孔,供烟气通过,如此一来,进料管道20内的垃圾与排气管道13内的烟气发生热交换,能吸收烟气中的热量,进行预热,便于后期的焚烧,同时,充分利用了烟气的热量。

68.该具体实施方式中,如图1所示,进料管道20位于所述排气管道13外的一端连接一进料仓23,进料仓23呈上大下小的锥体设置,进料仓23的小口端连接所述进料管道20。

69.进料仓23呈上大下小的锥体设置,可保证下游的进料管道20内始终有垃圾物料的存在,形成物料密封柱,可防止进入进料管道20内的烟气由进料管道20的入口排出。

70.如图1所示,进料管道20包括相连通的第一管道24和第二管道25,第一管道24呈上小下大的锥体设置,第一管道24的小口端连接进料仓23的小口端,第二管道25呈直管设置。

71.第一管道24呈上小下大的锥体设置,可对进入进料管道20的垃圾起到缓冲作用。

72.该具体实施方式中,如图1所示,进料管道20与所述内侧面接触处设有第二缺口27,第二缺口27内嵌设一匹配所述27第二缺口的推料筒28,推料筒28内设有沿推料杆,还包括驱动部,驱动部驱动所述推料杆沿所述内侧面的倾斜方向移出或移入所述推料筒28。

73.设置推料杆,能推动垃圾的移动。

74.具体的,排气管道13上开设孔,推料筒28设置于孔内,推料筒28的端口设置于所述第二缺口27处,推料杆由端口移出推料筒28能够伸入进料管道20内推动进料管道内的垃圾。

75.以上实施方式仅为本实用新型的示例性实施方式,不用于限制本实用新型,本实用新型的保护范围由权利要求书限定。本领域技术人员在本实用新型的实质和保护范围内,对本实用新型做出的各种修改或等同替换也落在本实用新型的保护范围内。