1.本实用新型涉及煤化工技术领域,尤其涉及一种减少积灰和烧蚀的半废锅气化设备。

背景技术:

2.从粗合成气的能量回收和减温措施角度划分,气流床气化技术包括激冷流程和半废锅流程和全废锅流程。其中半废锅流程能根据操作条件的不同,修改加入的蒸汽量,更符合化工生产。

3.针对半废锅流程的气化设备,目前存在的主要问题是废锅堵渣积灰。在实现回收合成气高温显热的同时,有效解决废锅流程中结渣积灰的问题,能长周期稳定运行依然是本技术领域尚未解决的难题。

4.cn108102719a,提供了可防堵渣的带回收装置的气化设备,提到辐射废锅设置为圆筒形辐射废锅和连接在圆筒形辐射废锅底部的圆锥形辐射废锅,形成回收煤气和灰渣的纵向通道,并在圆锥形辐射废锅中部安装喷头对合成气和灰渣进行喷淋,该结构在锥面上设置喷头,容易收到高温气流和灰渣的冲刷,因此对喷头的要求较高,同时锥面还是会直接接触到合成气和灰渣进而导致烧蚀问题。

5.cn108707479a,提供了一种辐射废锅系统及其工作方法,提出在辐射废锅筒体水冷壁外侧加入多层吹扫气环管,内侧有若干吹扫气支管以及吹扫孔。

6.cn1063433790,提供了可防堵渣的带回收装置的气化设备,提到在水冷壁外侧设置若干层振打器,在水冷壁上设置气体吹灰装置。

7.综上,现有专利多提出用振打和吹扫来除灰,该方式主要针对水冷壁上的积灰问题,但是辐射废锅底部成圆锥状的冷却锥,由于合成气及灰渣的速度方向与冷却锥锥面存在夹角,更容易出现积灰和烧蚀问题。

8.因此,有针对性的对煤化工技术领域提供一种减少积灰和烧蚀的半废锅气化设备,是亟待解决的技术问题。

技术实现要素:

9.本实用新型的目的在于提供一种减少积灰和烧蚀的半废锅气化设备,在实现回收合成气高温显热的同时,有效解决废锅流程中结渣积灰的问题。

10.为达到上述目的,本实用新型的解决方法是提供一种减少积灰和烧蚀的半废锅气化设备,包括:从上至下依次连接的气化反应室、整流段、辐射换热室和激冷室;所述气化反应室用于将煤气化后得到合成气和灰渣;所述整流段用于减小合成气和灰渣的速度波动,以免撞击到辐射换热室内壁;所述辐射换热室包括位于所述辐射换热室内的水冷壁部和位于所述辐射换热室下部的冷却锥部;

11.所述冷却锥部包括冷却锥、水膜生成装置,水膜生成装置位于所述冷却锥的顶部,所述冷却锥为倒锥形结构,所述冷却锥包括冷却水通道和锥面,所述冷却水通道设于所述

锥面外部,所述冷却水通道用于为水膜生成装置提供冷却水同时也具有冷却所述锥面的作用,所述水膜生成装置用于在锥面内表面形成第一水膜,水膜生成装置的最小周向内径大于辐射换热室内壁的内径,以避免水膜生成装置上的积灰。

12.进一步地,所述激冷室包括激冷环、下降管、上升管、水浴,所述激冷环位于所述冷却锥部与所述下降管的连接处,所述上升管的管径大于所述下降管,所述下降管的出口处设有所述上升管,所述下降管的出口被水浴没过,所述上升管的上端高于水浴的水平面。

13.进一步地,所述冷却锥的高度与所述辐射换热室的高度比为1/2至1/8;所述锥面与轴向的夹角为20

°

到50

°

。

14.进一步地,所述水膜生成装置为喷头,设于所述冷却水通道的出口。

15.进一步地,所述水膜生成装置包括集水箱和导流板,所述集水箱的底部设有若干个出水孔,出水孔处设有导流板,将来自集水箱的水导流到锥面上,使之在锥面上形成不间断的水膜。所述若干导流板与冷却锥的母线的夹角a为20

°

到60

°

。

16.进一步地,冷却水通道入口与激冷环相连,冷却水从激冷环出口流出在下降管表面形成第二水膜。

17.进一步地,冷却锥与激冷环连接处设置水膜引流板,所述水膜引流板用于将第一水膜沿水膜引流板流入下降管,避免第一水膜和第二水膜汇合。

18.进一步地,所述水膜引流板上部为与冷却锥相连的圆锥面,下部为与激冷环相切的圆筒面,引流板上部圆锥面的母线与轴向夹角为c,冷却锥锥面母线与轴向夹角b,c的数值等于b。

19.本实用新型优点:

20.1)在辐射换热室底部的冷却锥锥面设置一股均匀不间断水膜,减少废锅段积灰结渣问题,减少合成气和灰渣对锥面的烧蚀和冲击,还能对经废锅换热后的粗合成气进行洗涤和降温,能够进一步减少合成气的含灰量。

21.2)冷却锥上的水膜生成装置可以充分利用冷却水,且可以使用较脏的灰水,节省品质高的水,同时锥面外侧有冷却水通道,锥面内部有水膜可以实现双重冷却,保护了冷却锥,减少积灰和烧蚀问题。

22.3)通过水膜生成装置在冷却锥锥面上形成的第一水膜、通过激冷环在下降管内侧形成的第二水膜共同构成两层水膜,预防现有下降管内壁处仅有一层水膜而易挂渣导致其发生局部热变形,甚至开裂的问题。

附图说明

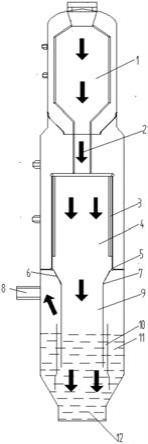

23.图1是本实用新型提供的一种减少积灰和烧蚀的半废锅气化设备示意图;

24.图2是本实用新型提供的激冷环示意图;

25.图3是本实用新型提供的冷却锥部示意图;

26.图4是本实用新型提供的水膜生成装置的截面图。

27.如图所述,1

‑

气化反应室,2

‑

整流段,3

‑

水冷壁部,4

‑

辐射换热室,5

‑

水膜生成装置,6

‑

冷却锥,7

‑

激冷环,8

‑

合成气出口,9

‑

下降管,10

‑

上升管,11

‑

水浴,12

‑

灰渣出口,13

‑

锥面,14

‑

冷却水通道,15

‑

水膜引流板,16

‑

冷却水通道入口,17

‑

第一水膜,18

‑

第二水膜,19

‑

导流板,20

‑

集水箱,21

‑

出水孔。

具体实施方式

28.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

29.如图1所示,一种减少积灰和烧蚀的半废锅气化设备,包括:从上至下依次连接的气化反应室1、整流段2、辐射换热室4和激冷室;所述气化反应室1 用于将煤气化后得到合成气和灰渣;所述整流段2用于减小合成气和灰渣的速度波动,以免撞击到辐射换热室4内壁;所述辐射换热室4包括位于所述辐射换热室4内的水冷壁部3和位于所述辐射换热室4下部的冷却锥部。

30.所述激冷室包括激冷环7、下降管9、上升管10、水浴11,所述激冷环7 位于所述冷却锥部与所述下降管9的连接处,所述上升管10的管径大于所述下降管9,所述下降管9的出口处设有所述上升管10,所述下降管9的出口被水浴11没过,所述上升管10的上端高于水浴11的水平面。。

31.如图3所示,所述冷却锥部包括冷却锥6、水膜生成装置5,水膜生成装置 5位于所述冷却锥6的顶部,所述冷却锥6为倒锥形结构,所述冷却锥6包括冷却水通道14和锥面13,所述冷却水通道14设于所述锥面13外部,所述冷却水通道14用于为水膜生成装置5提供冷却水同时也具有冷却所述锥面13的作用,所述水膜生成装置5用于在锥面13内表面形成第一水膜17,水膜生成装置5的最小周向内径大于辐射换热室4内壁的内径,以避免水膜生成装置5上的积灰;所述冷却锥6的高度与所述辐射换热室4的高度比为1/5,所述锥面13与轴向的夹角为45

°

。

32.如图3和图4所示,所述水膜生成装置5包括集水箱20和导流板19,所述集水箱20的底部设有若干个出水孔21,出水孔21处设有导流板19,将来自集水箱20的水导流到锥面13上,使之在锥面13上形成不间断的水膜。所述若干导流板19与冷却锥6的母线的夹角a为30

°

,从导流板19出来的冷却水呈旋流状,使得水膜能够均匀的分布在锥面13上,所述集水箱20在周向上的分布半径要大于冷却锥6内径,以保证从气化反应室1下来的合成气和灰渣不会落到集水箱20上。

33.如图2所示,所述冷却水通道入口16与激冷环7相连,冷却水从激冷环7 出口流出在下降管9表面形成第二水膜18,冷却锥6与激冷环7连接处设置水膜引流板15,所述水膜引流板15用于将第一水膜17沿水膜引流板15流入下降管9,避免第一水膜17和第二水膜18汇合,所述水膜引流板15上部为与冷却锥6相连的圆锥面13,下部为与激冷环7相切的圆筒面,引流板上部圆锥面13 的母线与轴向夹角为c,冷却锥6锥面13母线与轴向夹角b,c的数值等于b。

34.具体工作过程:煤粉和气化剂从烧嘴进入气化炉,在气化反应室1不完全燃烧后产生合成气和灰渣,灰渣一部分粘附在气化反应室1内壁上,一部分随着合成气排出气化反应室1经整流段2进入辐射换热室4,在水冷壁部3换热后进入冷却锥部;冷却水进入冷却水通道入口16,一部分冷却水进入冷却水通道 14后到达水膜生成装置5后,在锥面13上形成第一水膜17,另一部分冷却水从激冷环7下部出口流出,在下降管9表面形成第二水膜18;第一水膜17将高温合成气、灰渣与锥面13隔离开,起到了避免高温烧蚀和减少积灰的作用;落到第一水膜17的灰渣颗粒将随着第一水膜17进入下降管9;灰渣在冷却水中迅速冷却后从气化炉底部的灰渣出口12离开,合成气进入水浴11冷却后经过上升管10后通过合成气出口8

离开气化炉。

35.显然,所描述的实施例是本实用新型一部分实施例,而不是全部实施例。基于本实用新型的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。