1.本发明涉及磁电离装置技术领域,具体涉及一种用于流体燃料的磁电离装置。

背景技术:

2.在输送流体燃料的管线上使用电磁或铁磁体产生的磁场,会对流体燃料起到磁电离作用。这会改变燃料中碳氢化合物分子的排列。在电离过程中,离子是通过将一个或多个电子分离和/或连接到中性原子或分子而形成的。在分离的情况下,所形成的离子带正电荷。在附着的情况下带负电荷,取决于是分离还是附着电子。电离是在场电离的基础上发生的,强非均匀场从其结合电位中释放出以电/磁方式结合的电子。通过分离离子,碳氢化合物分子带正电,以便能够以较少的能量吸引自然带负电的氧。

3.目前市场上用于产生磁场的装置非常昂贵,并且由于流体燃料管道通常是耐压钢管,基本会吸收铁制永磁体的全部磁力线,因此需要通过电气装置产生相应强大的电磁场并配备大功率电源。而且磁极通过斥力场作用,导致磁力线路线无法实现对磁化燃料的预期目标。现有的技术主要停产,将管道破开进行安装,影响生产且存在安全隐患。

技术实现要素:

4.本发明针对现有技术存在的上述不足,提出一种用于流体燃料的磁电离装置,本发明利用永磁体的布局产生均匀的引力磁线,提高物料的电离效果;无需增加额外费用,安装便捷且安全性高。

5.为了实现上述目的,本发明采用的技术方案是:

6.一种用于流体燃料的磁电离装置,包括永磁体和壳体,所述的壳体内设有极靴,所述的极靴一侧通过中央腹板将壳体内部分为两个对称的容纳单元,所述的容纳单元内分别设有永磁体。

7.进一步的,所述的壳体包括上壳体部件和下壳体部件,所述的下壳体部件一侧为v型结构。

8.进一步的,所述的极靴包括水平板和斜板,所述的斜板与壳体一侧的倾斜面相互平行。

9.进一步的,所述的极靴采用具有磁屏蔽的钢板制成,其厚度设置为7毫米。

10.进一步的,所述的磁电离装置安装在流体燃料锅炉的管道上,所述的锅炉管道内设有流体燃料。

11.进一步的,所述的磁电离装置安装在流体燃料锅炉的管道与燃烧机之间。

12.进一步的,所述的磁电离装置设置两个,且一侧通过铰链连接;所述的磁电离装置另一侧可拆卸连接。

13.进一步的,所述的永磁体纵向轴线垂直于管道切线,所述的永磁体产生的磁力线指向管道中心纵向轴线。

14.进一步的,所述的磁电离装置中的永磁体的n极指向管道表面,另一磁电离装置中

对应位置的永磁体的s极指向管道表面。

15.本发明具有的有益效果:

16.1、本发明结构简单,通过设置两组磁电离装置,并利用不同磁电离装置中永磁体的磁极分布,使得管道横截面上产生均匀的磁力线,进而贯穿管道并对燃料起作用,使用效果可靠。

17.2、本发明安装方便,不需要停产拆管安装,不影响正常使用,且安装更加安全。磁电离的结构不需要配备复杂的电气装置,也不需要为此提供电源,降低使用成本。

18.3、本发明应用到流体燃料锅炉管道上后,将燃料进行电离后能够节省流体燃料,更快地达到工作温度,更均匀地运行,提升燃烧效率,有效减少一氧化碳、碳氢化合物及氮氧化物的排放,减少积碳,延长燃烧装置的使用寿命,增加燃烧装置的火焰温度。

附图说明

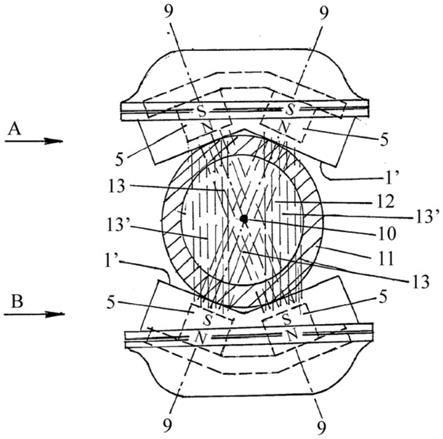

19.图1是本发明的主视图;

20.图2是本发明的俯视图;

21.图3是本发明的仰视图;

22.图4是本装置与管道11连接后处于工作状态的示意图。

23.附图标记说明:

24.模块a、模块b、下壳体部件1、上壳体部件2、边缘3、极靴4、永磁体5、永磁体纵向轴线9、管道中心纵向轴线10、管道11、管道横截面12、磁力线13、环状槽14、硅树脂化合物16、凹槽18、中央腹板19。

具体实施方式

25.为了更好地理解本发明,下面结合附图对本发明进行进一步的阐述。值得注意的是,在本发明的描述中,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.实施例1

27.一种用于流体燃料的磁电离装置,如图1

‑

图3所示,包括永磁体5和壳体,所述的永磁体5采用稀土永磁体,所述的稀土永磁体为钕

‑

铁

‑

硼合金(ndfeb)制成。稀土永磁体具有比铁磁体高得多的磁通密度,本发明的表磁在11000到12000高斯的数量级之间。稀土永磁体产生引力磁场且产生的磁力线线路有利于对物料进行电离。

28.所述的壳体包括上壳体部件2和下壳体部件1,所述的下壳体部件1一侧为v型结构。上壳体部件2和下壳体部件1由工程塑料abs或pc/abs制成。

29.所述的壳体内设有极靴4,极靴用于从外部屏蔽永磁体5。极靴4通过适量的硅树脂化合物16粘合于上壳体部件2。

30.所述的极靴4包括水平板和斜板,所述的斜板与壳体一侧的倾斜面相互平行。所述的极靴采4用具有磁屏蔽的钢板制成,其厚度设置为7毫米。极靴4与永磁体5的相对安装位置,使得永磁体纵向轴线9垂直于管道11切线。

31.所述的极靴4一侧通过中央腹板19将壳体内部分为两个对称的容纳单元,中央腹板19既能够起到分隔作用,还能够起到加强壳体强度的作用。所述的容纳单元内分别设有永磁体5,永磁体5一侧粘合在极靴上4。

32.永磁体5的长度可以从图3中看出,其小于整个壳体的长度l。改变永磁体5的横截面积和/或长度,可以改变其所能形成的磁场强度。

33.实施例2

34.在实施例1的基础上,如图4所示,所述的磁电离装置安装在流体燃料锅炉的管道11上,所述的锅炉管道11内设有流体燃料,流体燃料包括石油或者天然气。永磁体5产生的磁力线13能够穿过管道11,并在管道横截面12上形成磁力线13均匀的引力磁场。

35.所述的管道11采用钢管,磁电离装置能够吸附在管道11上。所述的磁电离装置安装在流体燃料锅炉的管道11与燃烧机之间。

36.当流体燃料锅炉为燃油锅炉时,所述的磁电离装置设置在石油过滤器之前或者设置在滤油器和燃烧器喷嘴之间;当流体燃料锅炉为燃气锅炉时,所述的磁电离装置设置在燃气管线上的燃烧器喷嘴之前。

37.所述的磁电离装置设置两个,分别为模块a和模块b。两个磁电离装置一侧通过铰链连接,确保模块a和模块b相互连接在一起,方便运输和安装。

38.所述的磁电离装置另一侧可拆卸连接。所述的下壳体部件1上设有横向的环状槽14,所述的上壳体部件2的边缘处设有凹槽18,扎带缠绕在环状槽14上且另一端位于相应的凹槽18内。

39.将模块a和模块b安装到管道11上后,模块内永磁体产生的永磁体纵向轴线9指向管道中心纵向轴线10处,永磁体纵向轴线9与管道中心纵向轴线10相交并且彼此形成相应的角度,该角度可保证n极与s级分布于流体管道11两侧,使得磁力线13在管道横截面12形成网状结构。

40.所述的模块a中永磁体的n极指向管道11表面,模块b中永磁体的s极指向管道11表面。由于两个模块指向管道11的磁极不同,因此产生了穿透管道11的引力磁场。

41.一方面,这种引力磁场导致烃分子的相应强电离。另一方面,在两个模块之间产生了一定的吸引力。如管道11由钢制成,则这种吸引力会显著增加。

42.即使管道11采用钢管,钢管的管壁具有屏蔽作用,但是本装置在管到内形成的磁力也足以在管道横截面12中建立足够大的磁通密度,满足使用需求。

43.磁电离装置被固定到管道11上后,导致通过管道11横截面的燃料,经过具有吸引力的永磁场时发生电离。

44.使用时,模块a在管道11的上侧,模块b在管道11的下侧。模块a内永磁体5的n极指向管道11,而模块b中永磁体5的s极指向管道11。即产生从模块a左上角n极到模块b右下角s极的磁力线13,以及从模块a右上角n极到模块b左下角s极的磁力线13,以此使得管道11横截面12上产生了分布均匀的磁力线13。永磁体5的磁极布局导致磁力线13在n极和s极之间几乎呈直线,使得磁力线13与管道横截面12重合,即与流体燃料流动方向垂直,在分子通过该段磁化截面时,更有效地产生电离作用。