1.本实用新型涉及煤气化技术领域,特别是涉及一种煤气化高温热解气冷却洗涤装置。

背景技术:

2.高温合成气冷却方式有激冷流程及废锅流程,激冷流程代表为德士古气化技术、多喷嘴气化技术、航天气化技术、第二代清华炉气化技术;废锅流程代表为壳牌(shell)气化技术、第三代清华炉等;相关说明如下:

3.德士古气化技术对应德士古气化装置,其激冷室设有激冷环、下降管、上升管,洗涤冷却水分两路进入激冷室,一路进入激冷环45

°

喷淋及沿下降管形成水膜,一路直接送入水浴;激冷环喷嘴冷却合成气,下降管水膜用于保护下降管避免高温合成气热辐射造成下降管变形。合成气经气化炉渣口进入激冷室,经激冷环喷水激冷后沿下降管进入激冷室水浴,经激冷室水浴洗涤后沿下降管及上升管环隙上升后排出气化炉激冷室。

4.多喷嘴气化技术中的四喷嘴气化技术,其激冷室内设有激冷环、下降管、破泡条等结构,形成喷淋床与鼓泡床相结合的复合洗涤冷却结构。与德士古气化技术激冷室相比取消了上升管,增加破泡条等结构。

5.shell气化技术的气化炉顶部约3.96mpa、1500℃的高温粗合成气,经209℃激冷气激冷至900℃以下进入废热锅炉生产蒸汽,回收热量后再进入陶瓷过滤器干式除灰及湿法洗涤系统。

6.现有技术中,含尘气体的混合器洗涤装置包括一个合成气管和一个灰水管,该灰水管的喷水口和该合成气管相互连通,该合成气管内设置有一个套管,该灰水管的喷水口与该套管的进气口相对,该灰水管的近邻该喷水口处设置有一个旋流器。通过在该灰水管的近邻该喷水口处设置一个旋流器,该旋流器能够实现对洗涤水的初次雾化,冷却洗涤装置流程长、结构复杂;热解气上行排出气化炉面临高温热解气输气管道选材困难。

7.由于高温热解气从上部排出热解室,因热解室烧嘴设置,热解室内旋流流场能够使热解半焦定向输运,顶部热解气含尘量较小,不需要传统多级洗涤(激冷室+文丘里+洗涤塔)方式进行洗涤,不需传统煤气化技术较长合成气洗涤流程。

8.综上所述,如何提供一种煤气化高温热解气冷却洗涤装置,有效地解决解决800

‑

900℃的高温热解气冷却及洗涤等问题,是目前本领域技术人员急需解决的问题。

技术实现要素:

9.本实用新型的目的是提供一种煤气化高温热解气冷却洗涤装置,该煤气化高温热解气冷却洗涤装置结构简单,可同时解决高温热解气输送管道冷却及热解气洗涤问题。

10.为解决上述技术问题,本实用新型提供如下技术方案:

11.一种煤气化高温热解气冷却洗涤装置,包括与气化室的出气口连通用于流经高温热解气的热解气通道、设置于热解气通道外周的喷淋水环隙、设置于喷淋水环隙外周的外

部冷却水环隙,所述喷淋水环隙的内壁上设置有喷水孔,所述喷淋水环隙内的喷淋水用于对热解气通道进行喷淋冷却,所述外部冷却水环隙内的外部冷却水用于对喷淋水环隙和热解气通道进行冷却。

12.优选地,所述热解气通道包括位于高温热解气进口处的缩口段、中间段的喉管段以及出口处的扩口段。

13.优选地,所述缩口段的角度大于扩口段的角度。

14.优选地,所述喷水孔设置于喉管段上,所述喷水孔的数量为多个。

15.优选地,所述喷水孔均匀设置。

16.优选地,所述高温热解气的流量与喷淋水的流量比小于125。

17.优选地,所述高温热解气的在喉管段的流速为40

‑

60m/s,所述喷水孔的直径2

‑

5mm。

18.优选地,所述喉管段的长度大于等于喉管直径的2倍。

19.优选地,所述外部冷却水环隙的外壳的上侧设置有冷却水进水口,下侧设置有冷却水出水口,冷却水进水口与冷却水进水管连通,冷却水出水口与冷却水出水管连通;

20.所述喷淋水环隙的外壁的上侧设置有喷淋水进水口,下侧设置有喷淋水出水口,喷淋水进水口与喷淋水进水管连通,喷淋水出水口与喷淋水出水管连通。

21.优选地,所述喷淋水环隙的外壁为外部冷却水环隙的内壁,喷淋水进水管和喷淋水出水管从外部冷却水环隙的外壳密封穿出。

22.本实用新型所提供的煤气化高温热解气冷却洗涤装置,包括热解气通道、喷淋水环隙、外部冷却水环隙,热解气通道设置于中间,热解气通道与气化室的出气口连通,气化室的高温热解气从热解气通道的进口进入,流经热解气通道,从热解气通道的出口排出。热解气通道的材质可以为镍基合金,比如为incoloy825,在氧化和还原环境下都具有抗酸和碱金属腐蚀性能。

23.喷淋水环隙设置于热解气通道的外周,喷淋水环隙内通有喷淋水。喷淋水环隙的内壁上设置有喷水孔,喷淋水从喷水孔喷入热解气通道,喷淋水喷向高温热解气,喷淋水蒸发雾化带走热解气通道内的热量,以此喷淋水对热解气通道进行喷淋冷却。同时,喷淋水流经喷淋水环隙后,对喷淋水环隙进行洗涤。

24.外部冷却水环隙设置于喷淋水环隙的外周,外部冷却水环隙内通有外部冷却水。外部冷却水环隙的内壁与喷淋水环隙的外壁接触,外部冷却水温度较低,与温度较高的喷淋水环隙进行热交换,以此外部冷却水对喷淋水环隙和热解气通道进行冷却。

25.本实用新型所提供的煤气化高温热解气冷却洗涤装置,对于含尘量较低的800

‑

900℃高温热解气,可以同时完成热解气通道冷却及高温热解气洗涤工作;并且流程较短,不需传统煤气化技术较长合成气洗涤流程,可以降低热解气通道选材难度,结构简单,成本较低。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提

下,还可以根据这些附图获得其他的附图。

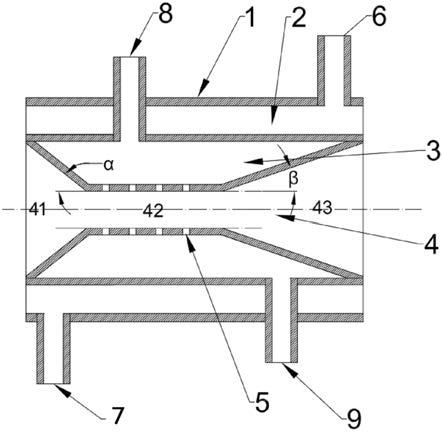

27.图1为本实用新型中一种具体实施方式所提供的煤气化高温热解气冷却洗涤装置的结构示意图。

28.附图中标记如下:

29.外壳1、外部冷却水环隙2、喷淋水环隙3、热解气通道4、喷水孔5、冷却水进水管6、冷却水出水管7、喷淋水进水管8、喷淋水出水管9、缩口段41、喉管段42、扩口段43。

具体实施方式

30.本实用新型的核心是提供一种煤气化高温热解气冷却洗涤装置,该煤气化高温热解气冷却洗涤装置结构简单,可同时解决高温热解气输送管道冷却及热解气洗涤问题。

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.请参考图1,图1为本实用新型中一种具体实施方式所提供的煤气化高温热解气冷却洗涤装置的结构示意图。

33.在一种具体实施方式中,本实用新型所提供的煤气化高温热解气冷却洗涤装置,包括与气化室的出气口连通用于流经高温热解气的热解气通道4、设置于热解气通道4外周的喷淋水环隙3、设置于喷淋水环隙3外周的外部冷却水环隙2,喷淋水环隙3的内壁上设置有喷水孔5,喷淋水环隙3内的喷淋水用于对热解气通道4进行喷淋冷却,外部冷却水环隙2内的外部冷却水用于对喷淋水环隙3和热解气通道4进行冷却。

34.上述结构中,煤气化高温热解气冷却洗涤装置包括热解气通道4、喷淋水环隙3、外部冷却水环隙2,热解气通道4设置于中间,热解气通道4与气化室的出气口连通,气化室的高温热解气从热解气通道4的进口进入,流经热解气通道4,从热解气通道4的出口排出。热解气通道4的材质可以为镍基合金,比如为incoloy825,在氧化和还原环境下都具有抗酸和碱金属腐蚀性能。

35.喷淋水环隙3设置于热解气通道4的外周,喷淋水环隙3内通有喷淋水。喷淋水环隙3的内壁上设置有喷水孔5,喷淋水从喷水孔5喷入热解气通道4,喷淋水喷向高温热解气,喷淋水蒸发雾化带走热解气通道4内的热量,以此喷淋水对热解气通道4进行喷淋冷却。同时,喷淋水流经喷淋水环隙3后,对喷淋水环隙3进行洗涤。

36.外部冷却水环隙2设置于喷淋水环隙3的外周,外部冷却水环隙2内通有外部冷却水。外部冷却水环隙2的内壁与喷淋水环隙3的外壁接触,外部冷却水温度较低,与温度较高的喷淋水环隙3进行热交换,以此外部冷却水对喷淋水环隙3和热解气通道4进行冷却。

37.本实用新型所提供的煤气化高温热解气冷却洗涤装置,对于含尘量较低的800

‑

900℃高温热解气,可以同时完成热解气通道4冷却及高温热解气洗涤工作;并且流程较短,不需传统煤气化技术较长合成气洗涤流程,可以降低热解气通道4选材难度,结构简单,成本较低。

38.在上述具体实施方式的基础上,热解气通道4包括缩口段41、喉管段42以及扩口段43,缩口段41位于高温热解气进口处,喉管段42位于中间段,扩口段43位于出口处。

39.热解气通道4设置为先缩后扩的结构,通过缩口段41提高高温热解气的速度,通过高温热解气与喷淋水之间的速度差,达到强化喷淋及雾化的效果。扩口段43可以使流出的高温热解气速度减缓,保证高温热解气流动的稳定性。

40.优选地,缩口段41的角度大于扩口段43的角度,比如缩口段41的角度α为12

‑

14

°

之间任意值,包括端点值,比如为13mm,缩口段41角度较大,可以减少整个装置的总长度。扩口段43的角度β为2

‑4°

之间任意值,包括端点值,比如为3mm;扩口段43角度较小,经过喷淋冷却后的高温热解气流动更加稳定性。

41.在上述各个具体实施例的基础上,喷水孔5设置于喉管段42上,喷水孔5设置方便,稳定性较好,不易振动。喷淋水环隙3的喉管段42较长,在喉管段42上开设多个喷水孔5,通过增加喷水孔5的数量来分散喷淋水,保证喉管段42处的高温热解气在不同位置均可以得到喷淋冷却,有利于提高洗涤效率及冷却效果。

42.在上述各个具体实施例的基础上,喷水孔5在喉管段42上可以均匀设置,喷淋水分散更为充分、均匀,高温热解气整体洗涤、冷却更加均匀。当然,喉管段42上喷水孔5可以均匀设置只是一种优选的实施方式,并不是唯一的,也可以不均匀设置,比如中间处的喷水孔5数量较多,分布较为密集;两端处的喷水孔5数量较少,分布较为分散。具体喷水孔5的分布方式不受限制,可以根据实际应用情况而定。

43.在上述各个具体实施例的基础上,高温热解气的流量与喷淋水的流量比小于125,也就是高温热解气的流量与喷淋水的体积比小于125,比如外部冷却水环隙2的容积为316l,喷淋水环隙3的容积为316l,高温热解气的在喉管段42的流速为40

‑

60m/s之间任意值,包括端点值,比如为50m/s,喷水孔5的直径2

‑

5mm之间任意值,包括端点值,比如为4mm,保证流经的高温热解气都可以得到足够多的喷淋水效喷淋及雾化,达到高温热解气的冷却和洗涤要求。

44.在上述各个具体实施例的基础上,喉管段42的长度大于等于喉管直径的2倍,喉管长度较大,可设置较多数量的喷水孔5,不仅可以扩大冷却面积,还可以扩大喷水孔5的开孔面积,防止局部喷入较多冷却水造成管道震动。

45.另一种较为可靠的实施例中,在上述任意一个实施例的基础之上,外部冷却水环隙2的外壳1的上侧设置有冷却水进水口,下侧设置有冷却水出水口,冷却水进水口与冷却水进水管6连通,冷却水出水口与冷却水出水管7连通,。喷淋水环隙3的外壁的上侧设置有喷淋水进水口,下侧设置有喷淋水出水口,喷淋水进水口与喷淋水进水管8连通,喷淋水出水口与喷淋水出水管9连通,喷淋水环隙3和外部冷却水环隙2的结构简单,可实时通入喷淋水和外部冷却水,保证喷淋水和外部冷却水的水温较低,具有较好的冷却效果。

46.在上述各个具体实施例的基础上,喷淋水环隙3的外壁为外部冷却水环隙2的内壁,喷淋水进水管8和喷淋水出水管9从外部冷却水环隙2的外壳1密封穿出,喷淋水环隙3和外部冷却水环隙2只有一层壁面间隔,喷淋水环隙3的外壁包裹在外部冷却水中,冷却换热效果更好。

47.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

48.以上对本实用新型所提供的煤气化高温热解气冷却洗涤装置进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是

用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。