1.本发明属于煤化工技术领域,涉及一种利用组分调配中低温煤焦油沥青原料制备针状焦的方法。

背景技术:

2.针状焦是一种具有低灰、低热膨胀、高导电、高各向异性等优点的优质碳材料,广泛应用于高功率/超高功率石墨电极、锂电池负极材料、特种石墨材料等诸多领域。中低温煤焦油沥青是富含3~5环芳香族化合物,且分子量适宜,喹啉不溶物极低,是煤系针状焦制备的优质原料来源,中低温煤焦油的重质组分中杂原子和沥青质含量较高,反应活性较高,原料中的s、n、o杂原子对中间相的形成及针状焦产品质量均有较大的影响,硫和氮炭化后大部分集中在焦炭中,这些具有挥发性的物质存在会使焦炭在焙烧过程中造成晶胀,会降低制品的体积、密度、强度、电导率、热导率,引起裂纹的生成;由于炭化及煅烧过程中产生内应力以及杂质的存在,使针状焦中存在晶格缺陷,在高温时,这些部位与空气中的氧气发生反应出现氧化,合适的原料组成可以提高针状焦结晶度,减少晶格缺陷,因此调配合适的原料组成显得尤为重要。

3.目前,针对制备针状焦技术的原料沥青的改性方法有加氢烷基化改性、催化改性和共炭化改性等。cn109135789a公开将中低温煤焦油的重质组分送入反应釜,向反应釜内加入极性溶剂、非极性溶剂、极性溶剂和非极性溶剂的混合物,混合溶剂与重质组分在50~200℃搅拌1~10h后静置1~20h,除去高反应活性物质,将除去高反应活性物质后得到的澄清液进行解析,解析出澄清液中未反应的混合溶剂,得到针状焦原料沥青,将针状焦原料沥青经焦化和煅烧工艺获得针状焦;cn104232143a公开将煤焦油沥青与游离碳或含游离碳的组分混合均匀,在320~360℃条件下加热反应后得到改质沥青,将改质沥青与洗油、蒽油、吸收油等溶剂混合均匀后,采用物理分离的方法除去所述混合液中的不溶物,除去不溶物后得到的澄清液进行分离,分离出澄清液中的溶剂,得到重质馏分,对重质馏分进行加氢处理,得到针状焦原料沥青,将针状焦原料沥青经延迟焦化处理,得到生焦,生焦经锻烧制备得到针状焦;专利cn102786984a公开了一种以中低温煤焦油为原料,蒸馏分离出350℃以上的重质馏分,选用铁系催化剂,在压力为7~12mpa,温度为350~550℃条件下进行加氢热分解,加氢热分解后分离得到高分油,离心分离其中的催化剂,得到制备针状焦原料的方法。

4.上述方法虽然都能得到针状焦,但是存在以下问题,对于对沥青的改质不合理,使得沥青组分的分布不适宜,不利于成焦的高活性组分较多,因此,在热聚过程中间相的生长出现波动,最终的得到的针状焦结晶度较低、晶体构型存在缺陷,影响针状焦的产品质量。

技术实现要素:

5.针对现有针状制备存在的技术问题,本发明提供一种利用组分调配中低温煤焦油沥青原料制备针状焦的方法,通过对沥青原料进行组分调配,使得沥青组成合理、分子量分布适宜,能减少成焦所需的高活性组分,使得中间相生长平稳,制备的针状焦产品结晶度

高、晶体结构好,性能优良。

6.为了实现上述目的,本发明采用的技术方案是:

7.一种利用组分调配中低温煤焦油沥青原料制备针状焦的方法,包括以下步骤:

8.1)馏分切割:从中低温煤焦油中切割得到350~540℃馏分段的沥青;

9.2)沥青精制:将步骤1)切割出的沥青与混合溶剂进行超声萃取、静置分离出上层液得到精制沥青;

10.3)组分调配:采用梯度萃取法从步骤2)得到的精制沥青中依次分离出组分a、组分b和组分c,并将组分a、组分b和组分c按照质量比0.5%~1%:95%~98%:1%~3%进行调配混合,得到调配料;

11.4)向步骤3)的调配料中加入混合催化剂置于反应炉中,用氮气置换出炉内的空气,采用升温程序炭化制得生焦;

12.5)向生焦中加入抑制剂,在n2气氛下,经煅烧后、冷却至室温,得到针状焦。

13.进一步的,所述步骤2)中,超声萃取的条件是,萃取温度80~120℃,超声波频率为15~30khz,萃取时间1~3h;所述混合溶剂与沥青质量比为1~3:1;所述混合溶剂为芳烃溶剂与烷烃溶剂按质量比为1~3:1混合而成。

14.进一步的,所述芳烃溶剂为萘、苊烯、四苯并吩嗪、菲、蒽、甲基萘、联苯、甲苯和均四甲苯中的一种或几种;所述烷烃溶剂为正十二烷烃溶剂油、正十四烷烃溶剂油、正庚烷、ip80溶剂油和ip60烷烃溶剂油的一种或几种。

15.进一步的,所述步骤3)中,梯度萃取法具体包括:

16.3.1)向步骤2)的精制沥青中加入碱化剂,碱化剂与精制沥青的质量比为1~4:1,混合、静置得到水相1和油相1;

17.3.2)在步骤3.1)的水相1加入酸化剂调节ph=1~2,再加入与精制沥青质量比为1:1~4的反萃取剂进行萃取,待分层后,取有机相并除去有机相中的反萃取剂后,得到组分a;

18.3.3)在步骤3.1)的油相1中加入酸化剂,酸化剂与精制沥青的质量比为1~4:1,待静置后分为水相2和油相2;

19.3.4)在步骤3.3)的油相2中加入萃取剂,取有机相并除去有机相中的萃取剂后,并得到组分b;

20.3.5)在步骤3.3)的水相2中加入碱化剂调节ph=12~13,再加入与精制沥青质量比为1:1~4的反萃取剂进行萃取,取有机相并除去有机相中的反萃取剂后,得到组分c。

21.进一步的,所述萃取剂与精制沥青的质量比为1~4:1;所述酸化剂浓度为4~6mol/l,所述碱化剂浓度为2~4mol/l;所述碱化剂为氢氧化钠溶液、碳酸钠溶液或硫氢化钠溶液;所述酸化剂为盐酸或硫酸;所述反萃取剂是ch2cl2与乙酸乙酯按照体积比为1~3:1混合而成;所述萃取剂为石油醚、环己烷、甲苯、四氯化碳、苯、二氯甲烷、乙酸乙酯、甲醇和丙酮中的一种或几种的混合。

22.进一步的,所述步骤4)中,所述调配料与混合催化剂的质量比100~140:1;所述混合催化剂是bf3与hf按照质量比2~4:1混合而成的。

23.进一步的,所述步骤4)中,升温程序包括三个阶段:第一阶段是以1~3℃/min升温速率从室温升温至420℃,压力控制在0.5~1.6mpa;第二阶段是以0.5~0.8℃/min的升温

速率从420℃升温至480℃,压力控制在0.1~0.5mpa;第三阶段为恒温阶段,压力控制在0.1~0.2mpa,恒温时间为6~8h。

24.进一步的,所述步骤5)中,抑制剂的加入量是生焦质量的1~5wt%;所述抑制剂为氧化钴、氧化铬和氧化镍中的一种或几种。

25.进一步的,所述步骤5)中,煅烧的条件是,以1~3℃/min的升温速率升温至1400~1500℃,煅烧时间5~8h。

26.一种所述的利用组分调配中低温煤焦油沥青原料制备针状焦的方法制备的针状焦。

27.本发明的有益效果是:

28.1、本发明以中低温煤焦油沥青为原料,选取特定馏分段;通过超声萃取富集芳烃、脱除qi得到精制沥青;然后将精制沥青通过梯度分离得到不同功能的组分,并进行组分调配得到调配料,最后将调配料与混合催化剂,炭化制备生焦,进一步向生焦中加入抑制剂,煅烧得到品质优良的针状焦。本发明通过组分调配,调整原料沥青的组成,优化了原料的热反应性能,调控煤沥青的分子量分布,减少不利于成焦的高活性组分含量,炭化过程中间相生长发展平稳,提升产品的结晶度,制备出高品质针状焦。

29.2、本发明使用混合催化剂与调配料混合,能够有效阻碍原料分子脱氢,有利于氢转移反应的进行,在引入了环烷基的同时也去除了部分的脂肪侧链,使产物中含有较多的烷基和环烷基,创造了适宜于中间相生长发展的环境,炭化过程中间相生长发展平稳。

30.3、本发明在煅烧时加入抑制剂,可以抑制煤基针状焦的晶胀现象,提升针状焦的密度、强度、电导率、热导率等性能。

附图说明

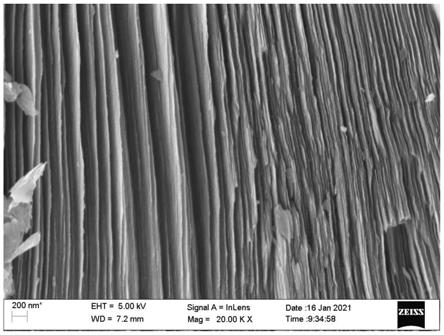

31.图1为本发明实施例3所制得针状焦的sem图;

32.图2为本发明对比例3所制得针状焦的sem图。

具体实施方式

33.现结合附图以及实施例对本发明做详细的说明。

34.本发明制备针状焦的方法是,以中低温煤焦油沥青为原料,选取特定馏分段;通过超声萃取富集芳烃、脱除qi得到精制沥青;然后将精制沥青通过梯度分离得到不同功能的组分,并进行组分调配得到调配料,最后将调配料与混合催化剂,炭化制备生焦,进一步向生焦中加入抑制剂,煅烧得到品质优良的针状焦。具体包括以下步骤:

35.1)馏分切割:从中低温煤焦油中切割得到350~540℃馏分段的沥青;

36.2)沥青精制:将步骤1)切割出的沥青与混合溶剂进行超声萃取、静置分离出上层液得到精制沥青;

37.3)组分调配:采用梯度萃取法从步骤2)得到的精制沥青中依次分离出组分a、组分b和组分c,并将组分a、组分b和组分c按照质量比0.5%~1%:95%~98%:1%~3%进行调配混合,得到调配料;

38.4)向步骤3)的调配料中加入混合催化剂置于反应炉中,用氮气置换出炉内的空气,采用升温程序炭化制得生焦;

39.5)向生焦中加入抑制剂,在n2气氛下,经煅烧后、冷却至室温,得到针状焦。

40.本发明中,馏分切割是在反应釜中进行,对中低温煤焦油进行馏分切割,切割出350~520℃馏分的中低温煤沥青。优选400~480℃馏分段,切割出的沥青还要进行冷却、粉粹处理;

41.本发明中,步骤2)的超声萃取的条件是,萃取温度80~120℃,超声波频率为15~30khz,萃取时间1~3h;混合溶剂与沥青质量比为1~3:1;混合溶剂为芳烃溶剂与烷烃溶剂按质量比为1~3:1混合而成。芳烃溶剂为萘、苊烯、四苯并吩嗪、菲、蒽、甲基萘、联苯、甲苯和均四甲苯中的一种或几种;烷烃溶剂为正十二烷烃溶剂油、正十四烷烃溶剂油、正庚烷、ip80溶剂油和ip60烷烃溶剂油的一种或几种。

42.本发明中,步骤3)的梯度萃取法具体包括:

43.3.1)向步骤2)的精制沥青中加入碱化剂,混合、静置得到水相1和油相1;

44.3.2)在步骤3.1)的水相1加入酸化剂调节ph=1~2,再加入与精制沥青质量比为1:1~4的反萃取剂进行萃取,待分层后,取有机相并除去有机相中的反萃取剂后,得到组分a;

45.3.3)在步骤3.1)的油相1中加入酸化剂,酸化剂与精制沥青的质量比为1~4:1,待静置后分为水相2和油相2;

46.3.4)在步骤3.3)的油相2中加入萃取剂,取有机相并除去有机相中的萃取剂后,并得到组分b;

47.3.5)在步骤3.3)的水相2中加入碱化剂调节ph=12~13,再加入与精制沥青质量比为1:1~4的反萃取剂进行萃取,取有机相并除去有机相中的反萃取剂后,得到组分c。

48.上述梯度萃取过程中,萃取剂与精制沥青的质量比为1~4:1;酸化剂浓度为4~6mol/l,碱化剂浓度为2~4mol/l。

49.本发明中,碱化剂为氢氧化钠溶液、碳酸钠溶液或硫氢化钠溶液;酸化剂为盐酸或硫酸;反萃取剂是ch2cl2与乙酸乙酯按照体积比为1~3:1混合而成;萃取剂为石油醚、环己烷、甲苯、四氯化碳、苯、二氯甲烷、乙酸乙酯、甲醇和丙酮中的一种或几种的混合。

50.本发明中,步骤4)的调配料与混合催化剂的质量比100~140:1;混合催化剂是bf3与hf按照质量比2~4:1混合而成的。

51.本发明中,步骤4)的升温程序包括三个阶段:第一阶段是以1~3℃/min升温速率从室温升温至420℃,压力控制在0.5~1.6mpa;第二阶段是以0.5~0.8℃/min的升温速率从420℃升温至480℃,压力控制在0.1~0.5mpa;第三阶段为恒温阶段,压力控制在0.1~0.2mpa,恒温时间为6~8h。

52.本发明中,步骤5)的抑制剂的加入量是生焦质量的1~5wt%;抑制剂为氧化钴、氧化铬和氧化镍中的一种或几种。

53.本发明中,步骤5)的煅烧的条件是,以1~3℃/min的升温速率升温至1400~1500℃,煅烧时间5~8h。

54.下面以具体的实施例,说明采用本发明提供的方法制备针状焦的具体过程以及针状焦的性能。

55.实施例1

56.1)将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分;冷却至室温

后,取200g沥青进行粉粹;

57.2)向200g粉碎沥青中加入200g蒽与正十二烷烃溶剂油按质量比1:1调配成的混合溶剂,在超声波频率15khz,恒温温度条件为80℃下超声萃取1h,除去溶剂得到精制沥青;

58.3)采用梯度萃取法从精制沥青中分离组分:

59.取100g精制沥青,加入100g浓度为2mol/l的naoh溶液,将混合物充分振荡后,静置分为水相1和油相1;

60.在水相a加入浓度为4mol/l的hcl溶液调ph=1,加入100g体积比为1:1的ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分a;

61.在油相1中加入100g浓度为4mol/l的hcl溶液,待静置完成后分为水相2和油相2;

62.在油相1中加入100g石油醚溶液(萃取剂),将上层萃取有机相回收溶剂(萃取剂)后,得到组分b;

63.在水相2中加入浓度为2mol/l的naoh溶液调ph=12,再加入100g体积比为1:1的ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分c;

64.梯度萃取分离出的组分a:组分b:组分c按照质量比1%:95%:4%进行调配得到30g调配原料;

65.4)将调配原料与混合催化剂按照质量比100:1混合而成的混合原料混合均匀加入到反应釜,其中催化剂由bf3与hf按照质量比2:1混合而成,在热聚前用氮气置换出体系中的空气,第一阶段由室温升温至420℃,升温速率为1℃/min,压力控制为0.5mpa,第二阶段由420℃升温至480℃,升温速率为0.5℃/min,压力控制为0.5mpa,第三阶段为恒温阶段,压力控制为0.1mpa,恒温时间为6h,排空卸压,得到生焦;

66.5)将10g生焦、5g粘结剂沥青、0.1g氧化钴捏合在一起,在电加热的钢模与10kncm

‑2压力和105℃温度下热压,制成长100mm,直径20mm的生坯。将生坯在n2气氛下,煅烧炉以升温速率2℃/min继续恒压0.01mpa升温至1400℃锻烧5h,冷却至室温即可得针状焦。

67.实施例2

68.1)将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分,冷却至室温后,取200g沥青进行粉粹;

69.2)向200g粉粹沥青中加入400g甲基萘与正十四烷烃溶剂油按质量比2:1调配成的混合溶剂,在超声波频率20khz,恒温温度条件为90℃下超声萃取2h,除去溶剂得到精制沥青;

70.3)采用梯度萃取法从精制沥青中分离组分:

71.取100g精制沥青,加入200g浓度为3mol/l的naoh溶液,将混合物充分振荡后,静置分为水相1和油相1;

72.在水相1加入浓度为5mol/l的hcl溶液调ph=2,加入200g体积比为2:1的ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分a;

73.在油相1中加入200g浓度为5mol/l的hcl溶液,待静置完成后分为水相2和油相2;

74.在油相2中加入200g环己烷溶液(萃取剂),将上层萃取相回收溶剂(萃取剂)后,得到组分b;

75.在水相2中加入浓度为3mol/l的naoh溶液调ph=13,再加入200g体积比为2:1的

ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分c;

76.梯度萃取分离出的的组分a:组分b:组分c按照质量比0.9%:96%:3.1%进行调配得到30g调配原料;

77.4)将调配原料与混合催化剂按照质量比110:1混合而成的混合原料混合均匀加入到反应釜,其中催化剂由bf3与hf按照质量比3:1混合而成,在热聚前用氮气置换出体系中的空气,第一阶段由室温升温至420℃,升温速率为2℃/min,压力控制为0.8mpa,第二阶段由420℃升温至480℃,升温速率为0.6℃/min,压力控制为0.2mpa,第三阶段为恒温阶段阶段,压力控制为0.2mpa,恒温时间为7h,排空卸压,得到生焦。

78.5)将10g生焦、5g粘结剂沥青、0.1g氧化镍捏合在一起,在电加热的钢模与10kncm

‑2压力和105℃温度下热压,制成长100mm,直径20mm的生坯。将生坯在n2气氛下,煅烧炉以升温速率2℃/min继续恒压0.02mpa升温至1400℃锻烧6h,冷却至室温即可得针状焦。

79.实施例3

80.将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分,冷却至室温后,取200g沥青进行粉粹;

81.加入600g甲苯与正庚烷溶剂按质量比3:1调配成的混合溶剂,在超声波频率25khz,恒温温度条件为100℃下超声萃取2h,除去溶剂得到精制沥青;

82.精制沥青的梯度萃取过程分为以下三步:取100g精制沥青,加入300g浓度为3mol/l的naoh溶液,将混合物充分振荡后,静置分为水相1和油相1;

83.在水相1加入浓度为5mol/l的hcl溶液调ph=1,加入100g体积比为2:1的ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分a;

84.在油相1中加入300g浓度为5mol/l的hcl溶液,待静置完成后分为水相2和油相2,

85.在油相2中加入300g甲苯溶液(萃取剂),将上层萃取相回收溶剂(萃取剂)后,得到组分b;

86.在水相2中加入浓度为3mol/l的naoh溶液调ph=12,再加入300g体积比为2:1的ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分c;

87.将中低温煤焦油精制沥青的组分a:组分b:组分c按照质量比0.5%:98%:1.5%进行调配得到30g调配原料;

88.4)将调配原料与混合催化剂按照质量比120:1混合而成的混合原料混合均匀加入到反应釜,其中催化剂由bf3与hf按照质量比3:2混合而成,在热聚前用氮气置换出体系中的空气,第一阶段由室温升温至420℃,升温速率为2℃/min,压力控制为1.0mpa,第二阶段由420℃升温至480℃,升温速率为0.6℃/min,压力控制为0.5mpa,第三阶段为恒温阶段阶段,压力控制为0.2mpa,恒温时间为8h,排空卸压,得到生焦;

89.5)将10g生焦、5g粘结剂沥青、0.2g氧化铬捏合在一起,在电加热的钢模与10kncm

‑2压力和105℃温度下热压,制成长100mm,直径20mm的生坯。将生坯在n2气氛下,煅烧炉以升温速率3℃/min继续恒压0.03mpa升温至1500℃锻烧7h,冷却至室温即可得针状焦。

90.实施例4

91.1)将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分,冷却至室温

后,取200g沥青进行粉粹;

92.加入400g甲苯与正庚烷溶剂按质量比2:1调配成的混合溶剂,在超声波频率20khz,恒温温度条件为80℃下超声萃取3h,除去溶剂得到精制沥青;

93.采用梯度萃取法从精制沥青中分离组分;

94.取100g精制沥青,加入400g浓度为4mol/l的naoh溶液,将混合物充分振荡后,静置分为水相1和油相1;

95.在水相1加入浓度为6mol/l的hcl溶液调ph=2,加入400g体积比为3:1的ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分a;

96.在油相1中加入400g浓度为6mol/l的hcl溶液,待静置完成后分为水相2和油2;

97.在油相2中加入400g四氯化碳溶液(萃取剂),将上层萃取相回收溶剂(萃取剂)后,得到组分b;

98.在水相2中加入浓度为4mol/l的naoh溶液调ph=13,再加入400g体积比为3:1的ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分c;

99.将中低温煤焦油精制沥青的组分a:组分b:组分c按照质量比0.6%:97%:2.4%进行调配得到30g调配原料。

100.4)将调配原料与混合催化剂按照质量比130:1混合而成的混合原料混合均匀加入到反应釜,其中催化剂由bf3与hf按照质量比3:1混合而成,在热聚前用氮气置换出体系中的空气,第一阶段由室温升温至420℃,升温速率为2℃/min,压力控制为1.2mpa,第二阶段由420℃升温至480℃,升温速率为0.6℃/min,压力控制为0.2mpa,第三阶段为恒温阶段阶段,压力控制为0.1mpa,恒温时间为8h,排空卸压,得到生焦;

101.5)将10g生焦、5g粘结剂沥青、0.2g氧化镍捏合在一起,在电加热的钢模与10kncm

‑2压力和105℃温度下热压,制成长100mm,直径20mm的生坯,将生坯在n2气氛下,煅烧炉以升温速率2℃/min继续恒压0.03mpa升温至1500℃锻烧6h,冷却至室温即可得针状焦。

102.实施例5

103.1)将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分,冷却至室温后,取200g沥青进行粉粹;

104.2)加入200g联苯与ip80溶剂油溶剂按质量比1:1调配成的混合溶剂对粉粹后的沥青进行溶剂萃取,在超声波频率15khz,恒温温度条件为100℃下超声萃取2h,除去溶剂得到精制沥青;

105.3)采用梯度萃取法从精制沥青中分离组分:

106.取100g精制沥青,加入200g浓度为4mol/l的naoh溶液,将混合物充分振荡后,静置分为水相1和油相1;

107.在水相1加入浓度为4mol/l的hcl溶液调ph=2,加入200g体积比为1:1的ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分a;

108.在油相1中加入200g浓度为4mol/l的hcl溶液,待静置完成后分为水相2和油相2;

109.在油相2中加入200g乙酸乙酯溶液(萃取剂),将上层萃取相回收溶剂(萃取剂)后,得到组分b;

110.在水相2中加入浓度为4mol/l的naoh溶液调ph=13,再加入200g体积比为1:1的

ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分c;

111.将中低温煤焦油精制沥青的组分a:组分b:组分c按照质量比0.7%:95%:4.3%进行调配得到30g调配原料;

112.4)将调配原料与混合催化剂按照质量比140:1混合而成的混合原料混合均匀加入到反应釜,其中催化剂由bf3与hf按照质量比4:1混合而成,在热聚前用氮气置换出体系中的空气,第一阶段由室温升温至420℃,升温速率为3℃/min,压力控制为1.5mpa,第二阶段由420℃升温至480℃,升温速率为0.6℃/min,压力控制为0.2mpa,第三阶段为恒温阶段阶段,压力控制为0.2mpa,恒温时间为8h,排空卸压,得到生焦;

113.5)将10g生焦、5g粘结剂沥青、0.1g氧化铬捏合在一起,在电加热的钢模与10kncm

‑2压力和105℃温度下热压,制成长100mm,直径20mm的生坯。将生坯在n2气氛下,煅烧炉以升温速率2℃/min继续恒压0.03mpa升温至1500℃锻烧8h,冷却至室温即可得针状焦。

114.实施例6

115.1)将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分,冷却至室温后,取200g沥青进行粉粹;

116.加入200g萘与正十四烷烃溶剂油溶剂按质量比3:1调配成的混合溶剂,在超声波频率30khz,恒温温度条件为120℃下超声萃取3h,除去溶剂得到精制沥青;

117.采用梯度萃取法从精制沥青中分离组分:

118.取100g精制沥青,加入400g浓度为2mol/l的naoh溶液,将混合物充分振荡后,静置分为水相1和油相1;

119.在水相1加入浓度为6mol/l的hcl溶液调ph=2,加入400g体积比为3:1的ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分a;

120.在油相1中加入400g浓度为6mol/l的hcl溶液,待静置完成后分为水相2和油相2

121.在油相2中加入400g甲苯溶液(萃取剂),将上层萃取相回收溶剂(萃取剂)后,得到组分b;

122.在水相2中加入浓度为2mol/l的naoh溶液调ph=13,再加入400g体积比为3:1的ch2cl2与乙酸乙酯溶液(反萃取剂)进行反萃取,取有机相回收溶剂(反萃取剂)后,得到组分c;

123.将中低温煤焦油精制沥青的组分a:组分b:组分c按照质量比0.9%:98%:1.1%进行调配得到30g调配原料;

124.4)将调配原料与混合催化剂按照质量比140:1混合而成的混合原料混合均匀加入到反应釜,其中催化剂由bf3与hf按照质量比5:3混合而成,在热聚前用氮气置换出体系中的空气,第一阶段由室温升温至420℃,升温速率为1℃/min,压力控制为1.6mpa,第二阶段由420℃升温至480℃,升温速率为0.8℃/min,压力控制为0.5mpa,第三阶段为恒温阶段阶段,压力控制为0.2mpa,恒温时间为6h,排空卸压,得到生焦;

125.5)将10g生焦、5g粘结剂沥青、0.2g氧化钴捏合在一起,在电加热的钢模与10kncm

‑2压力和105℃温度下热压,制成长100mm,直径20mm的生坯。将生坯在n2气氛下,煅烧炉以升温速率3℃/min继续恒压0.05mpa升温至1500℃锻烧8h,冷却至室温即可得针状焦。

126.为了验证本发明的技术效果,现做几组对比例对其效果进行验证,具体如下:

127.对比例1

128.与实施例1的区别在于无溶剂超声萃取工序。

129.将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分,冷却至室温后,取100g沥青进行粉粹;

130.沥青的梯度萃取过程为:取100g精制沥青,加入300g浓度为4mol/l的naoh溶液,将混合物充分振荡后,静置分为水相1和油相1;在水相1加入浓度为6mol/l的hcl溶液调ph=2,加入300g体积比为1:1的ch2cl2与乙酸乙酯溶液进行反萃取,取有机相回收溶剂得到组分a;在油相1中加入300g浓度为6mol/l的hcl溶液,待静置完成后分为水相2和油相2;在油相2中加入400g甲苯溶液,将上层萃取相回收溶剂得到组分b;在水相2中加入浓度为4mol/l的naoh溶液调ph=13,再加入300g体积比为1:1的ch2cl2与乙酸乙酯溶液进行反萃取,取有机相回收溶剂得到组分c;

131.将中低温煤焦油精制沥青的组分a:组分b:组分c按照质量比按照质量比1%:80%:19%进行调配得到30g调配原料;

132.将调配原料与混合催化剂按照质量比100:1混合而成的混合原料混合均匀加入到反应釜,其中催化剂由bf3与hf按照质量比2:1混合而成,在热聚前用氮气置换出体系中的空气,第一阶段由室温升温至420℃,升温速率为1℃/min,压力控制为0.5mpa,第二阶段由420℃升温至480℃,升温速率为0.5℃/min,压力控制为0.5mpa,第三阶段为恒温阶段阶段,压力控制为0.1mpa,恒温时间为6h,排空卸压,得到生焦;

133.将10g生焦、5g粘结剂沥青、0.1g氧化钴捏合在一起,在电加热的钢模与10kncm

‑2压力和105℃温度下热压,制成长100mm,直径20mm的生坯。将生坯在n2气氛下,煅烧炉以升温速率2℃/min继续恒压0.01mpa升温至1400℃锻烧5h,冷却至室温即可得针状焦。

134.对比例2

135.同实施例2的区别在于,在煅烧生焦时不加入抑制剂。

136.将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分,冷却至室温后,取200g沥青进行粉粹;

137.加入200g甲苯溶剂,在超声波频率25khz,恒温温度条件为100℃下超声萃取1h,除去溶剂得到精制沥青;

138.精制沥青的梯度萃取过程为:取100g精制沥青,加入50g浓度为1mol/l的naoh溶液,将混合物充分振荡后,静置分为水相1和油相1;在水相1加入浓度为1mol/l的hcl溶液调ph=4,加入500g体积比为1:1的ch2cl2与乙酸乙酯溶液进行反萃取,取有机相回收溶剂得到组分a;在油相1中加入50g浓度为1mol/l的hcl溶液,待静置完成后分为水相2和油相2;在油相2中加入50g正庚烷溶液,将上层萃取相回收溶剂得到组分b;在水相2中加入浓度为1mol/l的naoh溶液调ph=10,再加入50g体积比为1:1的ch2cl2与乙酸乙酯溶液进行反萃取,取有机相回收溶剂得到组分c;

139.将中低温煤焦油精制沥青的组分a:组分b:组分c按照质量比按照质量比7%:80%:13%进行调配得到30g调配原料。

140.将调配原料与混合催化剂按照质量比80:1混合而成的混合原料混合均匀加入到反应釜,其中催化剂由bf3与hf按照质量比3:2混合而成,第一阶段由室温升温至420℃,升温速率为2℃/min,压力控制为0.8mpa,第二阶段由420℃升温至480℃,升温速率为0.6℃/

min,压力控制为0.2mpa,第三阶段为恒温阶段阶段,压力控制为0.2mpa,恒温时间为7h,排空卸压,得到生焦;

141.将生焦在n2气氛下,煅烧炉以升温速率2℃/min继续恒压0.02mpa升温至1400℃锻烧6h,冷却至室温即可得针状焦。

142.对比例3

143.同实施例3的区别在于:没有进行组分调配。

144.将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分,冷却至室温后,取200g沥青进行粉粹;

145.加入200g甲苯与正庚烷溶剂按质量比1:1调配成的混合溶剂对粉粹后的沥青进行溶剂萃取,在超声波频率20khz,恒温温度条件为100℃下超声萃取2h,除去溶剂得到精制沥青;

146.将精制沥青与混合催化剂按照质量比130:1混合而成的混合原料混合均匀加入到反应釜,其中催化剂由bf3与hf按照质量比3:1混合而成,在热聚前用氮气置换出体系中的空气,第一阶段由室温升温至420℃,升温速率为1℃/min,压力控制为1.6mpa,第二阶段由420℃升温至480℃,升温速率为0.8℃/min,压力控制为0.5mpa,第三阶段为恒温阶段阶段,压力控制为0.2mpa,恒温时间为6h,排空卸压,得到生焦;

147.将10g生焦、5g粘结剂沥青、0.2g氧化钴捏合在一起,在电加热的钢模与10kncm

‑2压力和105℃温度下热压,制成长100mm,直径20mm的生坯。将生坯在n2气氛下,煅烧炉以升温速率3℃/min继续恒压0.05mpa升温至1500℃锻烧8h,冷却至室温即可得针状焦。

148.对比例4

149.同实施例4的区别在于:在热聚时加入催化剂alcl3。

150.将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分,冷却至室温后,取200g沥青进行粉粹;

151.加入200g甲苯与正庚烷溶剂按质量比0.5:1调配成的混合溶剂对粉粹后的沥青进行溶剂萃取,在超声波频率25khz,恒温温度条件为100℃下超声萃取1h,除去溶剂得到精制沥青;

152.精制沥青的梯度萃取过程为:取100g精制沥青,加入200g浓度为5mol/l的naoh溶液,将混合物充分振荡后,静置分为水相1和油相1;在水相1加入浓度为2mol/l的hcl溶液调ph=3,加入200g体积比为1:1的ch2cl2与乙酸乙酯溶液进行反萃取,取有机相回收溶剂得到组分a;在油相1中加入200g浓度为2mol/l的hcl溶液,待静置完成后分为水相2和油相2,在油相2中加入200g丙酮溶液,将上层萃取相回收溶剂得到组分b;在水相2中加入浓度为5mol/l的naoh溶液调ph=10,再加入200g体积比为1:1的ch2cl2与乙酸乙酯溶液进行反萃取,取有机相回收溶剂得到组分c;

153.将中低温煤焦油精制沥青的组分a:组分b:组分c按照质量比1%:98%:1%进行调配得到30g调配原料。

154.将调配原料与催化剂alcl3按照质量比90%:10%混合而成的混合原料混合均匀加入到反应釜,在热聚前用氮气置换出体系中的空气,第一阶段由室温升温至420℃,升温速率为2℃/min,压力控制为1.2mpa,第二阶段由420℃升温至480℃,升温速率为0.6℃/min,压力控制为0.2mpa,第三阶段为恒温阶段阶段,压力控制为0.1mpa,恒温时间为8h,排

空卸压,得到生焦;

155.将10g生焦、5g粘结剂沥青、0.2g氧化镍捏合在一起,在电加热的钢模与10kncm

‑2压力和105℃温度下热压,制成长100mm,直径20mm的生坯。将生坯在n2气氛下,煅烧炉以升温速率2℃/min继续恒压0.03mpa升温至1500℃锻烧6h,冷却至室温即可得针状焦。

156.对比例5

157.同实施例5的区别在于:调配沥青的组分不在合理范围内。

158.将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分,冷却至室温后,取200g沥青进行粉粹;

159.加入200g联苯与正十二烷烃溶剂油按质量比1:1调配成的混合溶剂,在恒温温度条件为100℃下萃取2h,除去溶剂得到精制沥青;

160.精制沥青的梯度萃取过程为:取100g精制沥青,加入400g浓度为5mol/l的naoh溶液,将混合物充分振荡后,静置分为水相1和油相1;在水相a加入浓度为7mol/l的hcl溶液调ph=1,加入100g体积比为2:1的ch2cl2与乙酸乙酯溶液进行反萃取,取有机相回收溶剂得到组分a;在油相1中加入400g浓度为7mol/l的hcl溶液,待静置完成后分为水相2和油相2,在油相2中加入400g甲醇溶液,将上层萃取相回收溶剂得到组分b;在水相2中加入浓度为5mol/l的naoh溶液调ph=10,再加入400g体积比为2:1的ch2cl2与乙酸乙酯溶液进行反萃取,取有机相回收溶剂得到组分c;

161.将中低温煤焦油精制沥青的碳氢化合物:含硫/氮化合物按照质量比90%:10%进行调配得到30g调配原料;

162.将调配原料与混合催化剂按照质量比130:1混合而成的混合原料混合均匀加入到反应釜,其中催化剂由bf3与hf按照质量比3:1混合而成,在热聚前用氮气置换出体系中的空气,第一阶段由室温升温至420℃,升温速率为3℃/min,压力控制为1.5mpa,第二阶段由420℃升温至480℃,升温速率为0.6℃/min,压力控制为0.2mpa,第三阶段为恒温阶段阶段,压力控制为0.2mpa,恒温时间为8h,排空卸压,得到生焦;

163.将10g生焦、5g粘结剂沥青、0.1g氧化铬捏合在一起,在电加热的钢模与10kncm

‑2压力和105℃温度下热压,制成长100mm,直径20mm的生坯。将生坯在n2气氛下,煅烧炉以升温速率2℃/min继续恒压0.03mpa升温至1500℃锻烧8h,冷却至室温即可得针状焦。

164.对比例6

165.同实施例6对比在于:热聚时不加入催化剂。

166.将1kg中低温煤焦油置于精馏反应釜内,蒸馏出400~480℃馏分,冷却至室温后,取200g沥青进行粉粹;

167.加入50g蒽与正十二烷烃溶剂油溶剂按质量比3:1调配成的混合溶剂对粉粹后的沥青进行溶剂萃取,在超声波频25khz,恒温温度条件为100℃下超声萃取1h,除去溶剂得到精制沥青;

168.精制沥青的梯度萃取过程为步:取100g精制沥青,加入300g浓度为4mol/l的naoh溶液,将混合物充分振荡后,静置分为水相1和油相1;在水相1加入浓度为6mol/l的hcl溶液调ph=1,加入300g体积比为3:1的ch2cl2与乙酸乙酯溶液进行反萃取,取有机相回收溶剂得到组分a;在油相1中加入300g浓度为6mol/l的hcl溶液,待静置完成后分为水相2和油相2,在油相2中加入300g甲醇溶液,将上层萃取相回收溶剂得到组分b;在水相2中加入浓度为

1mol/l的naoh溶液调ph=10,再加入300g体积比为3:1的ch2cl2与乙酸乙酯溶液进行反萃取,取有机相回收溶剂得到组分c;

169.将中低温煤焦油精制沥青的组分a:组分b按照质量比1%:99%进行调配得到30g调配原料;

170.将调配原料到反应釜中,在热聚前用氮气置换出体系中的空气,第一阶段由室温升温至420℃,升温速率为2℃/min,压力控制为1.0mpa,第二阶段由420℃升温至480℃,升温速率为0.6℃/min,压力控制为0.5mpa,第三阶段为恒温阶段阶段,压力控制为0.2mpa,恒温时间为8h,排空卸压,得到生焦;

171.将10g生焦、5g粘结剂沥青、0.2g氧化铬捏合在一起,在电加热的钢模与10kncm

‑2压力和105℃温度下热压,制成长100mm,直径20mm的生坯。将生坯在n2气氛下,煅烧炉以升温速率3℃/min继续恒压0.03mpa升温至1500℃锻烧7h,冷却至室温即可得针状焦。

172.进一步的,对上述制备的针状焦进行性能测试,结果参见表1和表2。

173.表1为实施例1~6所制备的针状焦产品的灰分和物理特性,表2为对比例1~6中所制备的针状焦产品的灰分和物理特性。

174.表1实施例1~6所制备的针状焦产品的灰分和物理特性。

[0175] 实施例1实施例2实施例3实施例4实施例5实施例6真密度,g/cm

‑32.122.132.142.142.132.13cte,10

‑6/℃1.501.421.341.281.441.50灰分/%0.030.050.030.040.060.05

[0176]

表2对比例1~6中所制备的针状焦产品的灰分和物理特性

[0177] 对比例1对比例2对比例3对比例4对比例5对比例6真密度,g/cm

‑32.102.102.132.142.102.02cte,10

‑6/℃1.501.651.661.271.831.95灰分/%0.150.050.030.240.060.05

[0178]

物理特性测试方法为,热膨胀系数(cte)按gb/t3074.4

‑

2016《石墨电极热膨胀系数(cte)测定方法》测定,体积密度按gb/t24528

‑

2009《炭素材料体积密度测定方法》测定,电阻率按gb/t24525

‑

2009《炭素材料电阻率测定方法》测定。

[0179]

从表1和表2可以看出:本实施例制备方法得到的针状焦,其热膨胀系数小于1.50

×

10

‑6/℃,最低为1.28

×

10

‑6/℃,热膨胀系数小,性能好;灰分小于0.05%,灰分低。这是因为,本发明提供的实施例中,经过组分调配的调配料分子量分布适宜,芳香度高且侧链和环烷基含量少,在热聚过程中活性和反应性近似,各组分以近似的速度反应,使整个体系在热聚过程中反应速度平稳,利于分子较为规整的排列。在混合催化剂的作用下有利于氢转移反应的进行,在引入了环烷基的同时也去除了部分的脂肪侧链,使产物中含有较多的烷基和环烷基,创造了适宜于中间相生长发展的环境,形成较好的纤维结构,且该种混合催化剂随着温度的升高而挥发;煅烧过程中,抑制剂有效抑制针状焦的晶胀现象,得到晶体结构好的产品,而纤维状结构发达的针状焦,其长宽比越大,颗粒堆积后的孔隙越小,产品的热膨胀系数低,真密度大,灰分低。

[0180]

在对比例中调配比例不合适、不进行组分调配、不进行沥青精制。导致存在较多的杂原子,热聚过程中杂原子形成过多的活性中心,体系黏度上升,不利于芳香分子共轭程度

的增加,阻碍小球的生长、融并以及转化成各向异性的结构,生成镶嵌结构。此外原料芳烃含量过高,热聚过程中生成的晶核较小,只能发展成较小的晶粒,产品的晶体结构差,热膨胀系数高、真密度低。使用其他类型的金属催化剂,导致催化剂残留在产品中,造成产品灰分高。

[0181]

进一步的,对实施例3和对比例3所制得针状焦,采用扫描电镜观察其内部结构。

[0182]

采用的仪器是zeiss sigma扫描电子显微镜(sem),检测前需喷金处理,结果参见图1和图2。其中,图1为实施例3所制针状焦的sem图;图2为对比例3所制针状焦的sem图。

[0183]

从图1和图2可以看出,图1中针状焦的片层结构非常明显,呈长纤维结构且层间距均匀,排列方向明显较好,有较好的层状结构,这说明本发明实施例3的调配料分子量分布适宜,芳香度高且侧链和环烷基含量少,线型连接的三环、四环短侧链芳烃含量居多,这样的结构在炭化反应中经脱氢生成的芳烃自由基以sp2杂化轨道相互联接,只在横向平面上有化学键结合,再通过大π键电子云相互叠合形成完整的石墨结构晶格。加入抑制剂后,有效抑制了气胀现象,使针状焦的层间距减小,片层较薄且有序,针状焦结构规整,具有较高的结晶度。

[0184]

图2中,虽然呈现一定的纤维状结构,但是整体取向不均,主要是因为对比例3的原料未经过合理的组分调配,含有一定量的杂原子,杂原子使带有杂原子的芳香化合物的偶极矩增大,分子间的主要凝聚力由π

‑

π相互作用力变成极化作用力,显著增大了体系黏度,并且由于相邻分子间的相互作用,扰乱片层分子的平行堆砌。此外,由于组分调配不合理,逸出组分较多,发生气流扰动,影响分子的取向度,呈现局部紊乱排列。

[0185]

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明所述的技术范围内,而做出种种等同变型或替换,都应涵盖在本发明的保护范围内。因此,本发明的保护范围应该以权利要求书的保护范围为准。