1.本发明涉及润滑油制备技术领域,具体为一种改善低温泵送性油雾润滑油的制备方法。

背景技术:

2.润滑油是用在各种类型汽车、机械设备上以减少摩擦,保护机械及加工件的液体或半固体润滑剂,主要起润滑、辅助冷却、防锈、清洁、密封和缓冲等作用。只要是应用于两个相对运动的物体之间,而可以减少两物体因接触而产生的磨擦与磨损之功能,即为润滑油,润滑油、润滑脂统而言之,为润滑剂之一种。而所谓润滑剂,简单地说,就是介于两个相对运动的物体之间,具有减少两个物体因接触而产生摩擦的功能者。润滑油是一种技术密集型产品,是复杂的碳氢化合物的混合物,而其真正使用性能又是复杂的物理或化学变化过程的综合效应。润滑油的基本性能包括一般理化性能、特殊理化性能和模拟台架试验,每一类润滑油脂都有其共同的一般理化性能,以表明该产品的内在质量,国内汽车工业对高档润滑油的旺盛需求带动了技术研发和产品的不断升级。确定自己的市场竞争能力,在强手如林的中国车用润滑油行业立于不败之地,这是广大的车用润滑油企业发展的方向和努力的目标所在,车用润滑油企业参与市场活动,在市场竞争中要取得主动权,必须依据市场营销环境的现状、发展趋势和企业自身的主客观条件,科学而合理地制定企业的发展策略和努力目标。将品牌建设、产品优化与市场拓展三方关系协调统一并形成战略部署,以品牌为保障,以产品带市场,成为国内润滑油市场的发展趋势。

3.现有的润滑油粘度指数较低,在较低温度下,其工作能力较差,润滑效果下降,工作的启动温度较高,泵送性能和油膜强度都比较差。

技术实现要素:

4.本发明的目的在于提供一种改善低温泵送性油雾润滑油的制备方法,以解决上述背景技术中提出的现有的润滑油粘度指数较低,在较低温度下,其工作能力较差,润滑效果下降,工作的启动温度较高,泵送性能和油膜强度都比较差的问题。

5.为实现上述目的,本发明提供如下技术方案:一种改善低温泵送性油雾润滑油的制备方法,该改善低温泵送性油雾润滑油具体原料组分及其重量百分比分别为:基础油94.96

‑

97.25%、聚甲基丙烯酸酯型粘度指数改进剂2

‑

4%、含硫极压剂0.6

‑

0.7%、含磷抗磨剂0.2

‑

0.3%、混合型屏蔽酚抗氧剂0.1

‑

0.3%、烷基二苯胺抗氧剂0.1

‑

0.3%、铜腐蚀抑制剂苯三唑衍生物0.01

‑

0.05%、聚醚类高分子化合物0.01

‑

0.03%、抗泡剂0.01

‑

0.05%;

6.该改善低温泵送性油雾润滑油制备方法的具体步骤流程如下:

7.(1)取基础油94.96

‑

97.25%、聚甲基丙烯酸酯型粘度指数改进剂2

‑

4%、含硫极压剂0.6

‑

0.7%、含磷抗磨剂0.2

‑

0.3%、混合型屏蔽酚抗氧剂0.1

‑

0.3%、烷基二苯胺抗氧剂0.1

‑

0.3%、铜腐蚀抑制剂苯三唑衍生物0.01

‑

0.05%、聚醚类高分子化合物0.01

‑

0.03%、抗泡剂0.01

‑

0.05%,备用;

8.(2)将基础油倒入加热装置的内部,通过加热装置持续对基础油进行高温加热40

‑

50min,调节加热装置的温度为30

‑

50摄氏度,在加热装置对基础油进行加热的过程中,不断对基础油进行搅拌,搅拌速度控制在100

‑

120转/分钟;

9.(3)向加热后的基础油内部加入聚甲基丙烯酸酯型粘度指数改进剂、含硫极压剂、含磷抗磨剂、混合型屏蔽酚抗氧剂、烷基二苯胺抗氧剂和抗泡剂,浆混合通过搅拌装置不断搅拌10

‑

15min,搅拌完成之后,调至加热装置的温度为50摄氏度,在50摄氏度的环境下再持续加热5

‑

7min,冷却备用;

10.(4)向步骤(3)得到的混合物中再缓慢倒入铜腐蚀抑制剂苯三唑衍生物和聚醚类高分子化合物,将混合物倒入剪切器的内部,不断剪切1

‑

2小时,且在恒温的作用下不断搅拌10

‑

13min,直至混合物为透明状。

11.优选的,该改善低温泵送性油雾润滑油具体原料组分及其重量百分比分别为:基础油94.96%、聚甲基丙烯酸酯型粘度指数改进剂2%、含硫极压剂0.6%、含磷抗磨剂0.2%、混合型屏蔽酚抗氧剂0.1%、烷基二苯胺抗氧剂0.1%、铜腐蚀抑制剂苯三唑衍生物0.01%、聚醚类高分子化合物0.01%、抗泡剂0.01%。

12.优选的,该改善低温泵送性油雾润滑油具体原料组分及其重量百分比分别为:基础油96.25%、聚甲基丙烯酸酯型粘度指数改进剂3%、含硫极压剂0.65%、含磷抗磨剂0.25%、混合型屏蔽酚抗氧剂0.2%、烷基二苯胺抗氧剂0.2%、铜腐蚀抑制剂苯三唑衍生物0.03%、聚醚类高分子化合物0.02%、抗泡剂0.03%。

13.优选的,该改善低温泵送性油雾润滑油具体原料组分及其重量百分比分别为:基础油97.25%、聚甲基丙烯酸酯型粘度指数改进剂4%、含硫极压剂0.7%、含磷抗磨剂0.3%、混合型屏蔽酚抗氧剂0.3%、烷基二苯胺抗氧剂0.3%、铜腐蚀抑制剂苯三唑衍生物0.05%、聚醚类高分子化合物0.03%、抗泡剂0.05。

14.与现有技术相比,本发明的有益效果是:

15.通过基础油、聚甲基丙烯酸酯型粘度指数改进剂、含硫极压剂、含磷抗磨剂、混合型屏蔽酚抗氧剂、烷基二苯胺抗氧剂、铜腐蚀抑制剂苯三唑衍生物、聚醚类高分子化合物、抗泡剂多种混合制备的润滑油,相比较传统油雾润滑油的基础上具有更高的粘度指数,能够提供更低的启动温度、良好的泵送性能和高温下的油膜强度。

附图说明

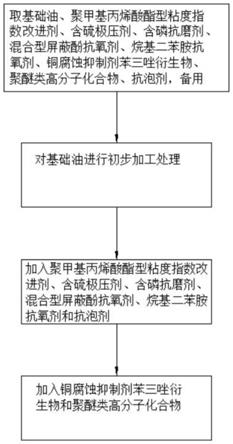

16.图1为本发明制备方法的具体步骤流程图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以

特定的方位构造和操作,因此不能理解为对本发明的限制。

19.请参阅图1,本发明提供一种技术方案:一种改善低温泵送性油雾润滑油的制备方法,该改善低温泵送性油雾润滑油具体原料组分及其重量百分比分别为:基础油94.96

‑

97.25%、聚甲基丙烯酸酯型粘度指数改进剂2

‑

4%、含硫极压剂0.6

‑

0.7%、含磷抗磨剂0.2

‑

0.3%、混合型屏蔽酚抗氧剂0.1

‑

0.3%、烷基二苯胺抗氧剂0.1

‑

0.3%、铜腐蚀抑制剂苯三唑衍生物0.01

‑

0.05%、聚醚类高分子化合物0.01

‑

0.03%、抗泡剂0.01

‑

0.05%;

20.该改善低温泵送性油雾润滑油制备方法的具体步骤流程如下:

21.(1)取基础油94.96

‑

97.25%、聚甲基丙烯酸酯型粘度指数改进剂2

‑

4%、含硫极压剂0.6

‑

0.7%、含磷抗磨剂0.2

‑

0.3%、混合型屏蔽酚抗氧剂0.1

‑

0.3%、烷基二苯胺抗氧剂0.1

‑

0.3%、铜腐蚀抑制剂苯三唑衍生物0.01

‑

0.05%、聚醚类高分子化合物0.01

‑

0.03%、抗泡剂0.01

‑

0.05%,备用;

22.(2)将基础油倒入加热装置的内部,通过加热装置持续对基础油进行高温加热40

‑

50min,调节加热装置的温度为30

‑

50摄氏度,在加热装置对基础油进行加热的过程中,不断对基础油进行搅拌,搅拌速度控制在100

‑

120转/分钟;

23.(3)向加热后的基础油内部加入聚甲基丙烯酸酯型粘度指数改进剂、含硫极压剂、含磷抗磨剂、混合型屏蔽酚抗氧剂、烷基二苯胺抗氧剂和抗泡剂,浆混合通过搅拌装置不断搅拌10

‑

15min,搅拌完成之后,调至加热装置的温度为50摄氏度,在50摄氏度的环境下再持续加热5

‑

7min,冷却备用;

24.(4)向步骤(3)得到的混合物中再缓慢倒入铜腐蚀抑制剂苯三唑衍生物和聚醚类高分子化合物,将混合物倒入剪切器的内部,不断剪切1

‑

2小时,且在恒温的作用下不断搅拌10

‑

13min,直至混合物为透明状。

25.该改善低温泵送性油雾润滑油具体原料组分及其重量百分比分别为:基础油94.96%、聚甲基丙烯酸酯型粘度指数改进剂2%、含硫极压剂0.6%、含磷抗磨剂0.2%、混合型屏蔽酚抗氧剂0.1%、烷基二苯胺抗氧剂0.1%、铜腐蚀抑制剂苯三唑衍生物0.01%、聚醚类高分子化合物0.01%、抗泡剂0.01%。

26.该改善低温泵送性油雾润滑油具体原料组分及其重量百分比分别为:基础油96.25%、聚甲基丙烯酸酯型粘度指数改进剂3%、含硫极压剂0.65%、含磷抗磨剂0.25%、混合型屏蔽酚抗氧剂0.2%、烷基二苯胺抗氧剂0.2%、铜腐蚀抑制剂苯三唑衍生物0.03%、聚醚类高分子化合物0.02%、抗泡剂0.03%。

27.该改善低温泵送性油雾润滑油具体原料组分及其重量百分比分别为:基础油97.25%、聚甲基丙烯酸酯型粘度指数改进剂4%、含硫极压剂0.7%、含磷抗磨剂0.3%、混合型屏蔽酚抗氧剂0.3%、烷基二苯胺抗氧剂0.3%、铜腐蚀抑制剂苯三唑衍生物0.05%、聚醚类高分子化合物0.03%、抗泡剂0.05%。

28.实施例1:

29.该改善低温泵送性油雾润滑油制备方法的具体步骤流程如下:

30.(1)取基础油94.96%、聚甲基丙烯酸酯型粘度指数改进剂2%、含硫极压剂0.6%、含磷抗磨剂0.2%、混合型屏蔽酚抗氧剂0.1%、烷基二苯胺抗氧剂0.1%、铜腐蚀抑制剂苯三唑衍生物0.01%、聚醚类高分子化合物0.01%、抗泡剂0.01%,备用;

31.(2)将基础油倒入加热装置的内部,通过加热装置持续对基础油进行高温加热

40min,调节加热装置的温度为30摄氏度,在加热装置对基础油进行加热的过程中,不断对基础油进行搅拌,搅拌速度控制在100转/分钟;

32.(3)向加热后的基础油内部加入聚甲基丙烯酸酯型粘度指数改进剂、含硫极压剂、含磷抗磨剂、混合型屏蔽酚抗氧剂、烷基二苯胺抗氧剂和抗泡剂,浆混合通过搅拌装置不断搅拌10min,搅拌完成之后,调至加热装置的温度为50摄氏度,在50摄氏度的环境下再持续加热5min,冷却备用;

33.(4)向步骤(3)得到的混合物中再缓慢倒入铜腐蚀抑制剂苯三唑衍生物和聚醚类高分子化合物,将混合物倒入剪切器的内部,不断剪切1小时,且在恒温的作用下不断搅拌10min,直至混合物为透明状;

34.实施例2:

35.该改善低温泵送性油雾润滑油制备方法的具体步骤流程如下:

36.(1)取基础油96.25%、聚甲基丙烯酸酯型粘度指数改进剂3%、含硫极压剂0.65%、含磷抗磨剂0.25%、混合型屏蔽酚抗氧剂0.2%、烷基二苯胺抗氧剂0.2%、铜腐蚀抑制剂苯三唑衍生物0.03%、聚醚类高分子化合物0.02%、抗泡剂0.03%,备用;

37.(2)将基础油倒入加热装置的内部,通过加热装置持续对基础油进行高温加热45min,调节加热装置的温度为40摄氏度,在加热装置对基础油进行加热的过程中,不断对基础油进行搅拌,搅拌速度控制在110转/分钟;

38.(3)向加热后的基础油内部加入聚甲基丙烯酸酯型粘度指数改进剂、含硫极压剂、含磷抗磨剂、混合型屏蔽酚抗氧剂、烷基二苯胺抗氧剂和抗泡剂,浆混合通过搅拌装置不断搅拌13min,搅拌完成之后,调至加热装置的温度为50摄氏度,在50摄氏度的环境下再持续加热6min,冷却备用;

39.(4)向步骤(3)得到的混合物中再缓慢倒入铜腐蚀抑制剂苯三唑衍生物和聚醚类高分子化合物,将混合物倒入剪切器的内部,不断剪切1.5小时,且在恒温的作用下不断搅拌12min,直至混合物为透明状;

40.实施例3:

41.该改善低温泵送性油雾润滑油制备方法的具体步骤流程如下:

42.(1)取该改善低温泵送性油雾润滑油具体原料组分及其重量百分比分别为:基础油97.25%、聚甲基丙烯酸酯型粘度指数改进剂4%、含硫极压剂0.7%、含磷抗磨剂0.3%、混合型屏蔽酚抗氧剂0.3%、烷基二苯胺抗氧剂0.3%、铜腐蚀抑制剂苯三唑衍生物0.05%、聚醚类高分子化合物0.03%、抗泡剂0.05%,备用;

43.(2)将基础油倒入加热装置的内部,通过加热装置持续对基础油进行高温加热50min,调节加热装置的温度为50摄氏度,在加热装置对基础油进行加热的过程中,不断对基础油进行搅拌,搅拌速度控制在120转/分钟;

44.(3)向加热后的基础油内部加入聚甲基丙烯酸酯型粘度指数改进剂、含硫极压剂、含磷抗磨剂、混合型屏蔽酚抗氧剂、烷基二苯胺抗氧剂和抗泡剂,浆混合通过搅拌装置不断搅拌15min,搅拌完成之后,调至加热装置的温度为50摄氏度,在50摄氏度的环境下再持续加热7min,冷却备用;

45.(4)向步骤(3)得到的混合物中再缓慢倒入铜腐蚀抑制剂苯三唑衍生物和聚醚类高分子化合物,将混合物倒入剪切器的内部,不断剪切2小时,且在恒温的作用下不断搅拌

13min,直至混合物为透明状。

46.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

47.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。