1.本实用新型涉及一种催化油浆加工系统。

背景技术:

2.催化油浆作为催化裂化过程的副产物,其中含有大量稠环芳烃,其组成特点上使之在某些特定的情况下具有较高的利用价值,对其进行开发利用,提高附加值,可以给企业带来良好的经济效益。但催化油浆中携带一定数量固体颗粒,通过常规手段,固体颗料很难脱除,这些固体对设备的磨损很大,同时极大程度的影响了下游产品的质量,从而在很大程度上限制了催化油浆的开发利用。

3.目前催化油浆脱固,通常采用过滤、萃取等办法,来脱除油浆中固体,从而进一步加工利用,目前这些方法很大程度上能耗很高,或设备不能长周期运转。

技术实现要素:

4.本实用新型的目的在于提供一种催化油浆加工系统,可有效脱除催化油浆中的固体,并能长周期运转。

5.本实用新型的目的通过以下技术方案实现:

6.一种催化油浆加工系统,其特征在于其结构包括:原料缓冲罐、减压进料泵、原料换热器、减压炉、减压塔、减压尾油泵、塔底尾油换热器、塔底尾油空冷器、侧二线泵、侧二线换热器、侧二线空冷器、侧一线泵、侧一线空冷器、抽真空系统、塔顶污水泵、塔顶油泵;

7.所述减压塔自下而上设有塔底尾油返回口、蒸汽入口、物料入口、侧二线冷/热返回口和侧一线冷/热返回口;

8.所述减压塔自下而上设有塔底采出口、侧二线采出口、侧一线采出口和塔顶气相出口;

9.原料油进入原料缓冲罐,经减压进料泵升压后、经原料换热器、减压炉通过物料入口进入减压塔;

10.蒸汽通过蒸汽入口进入减压塔;

11.所述塔底采出口依次与减压尾油泵、塔底尾油换热器、塔底尾油空冷器连接,排出减压尾油;

12.所述减压塔底部设搅拌线,在减压尾油泵、塔底尾油换热器之间的管线还设有两个支线,其一通过塔底尾油返回口连接搅拌线,通入高压的减压尾油,喷吹搅动塔底,避免塔底固体的沉积;另一个连接到侧二线热返回口上;

13.减压塔中部的侧二线采出口依次与侧二线泵、与侧二线换热器、侧二线空冷器连接,排出精制油浆,其中侧二线泵与侧二线换热器之间的管线还设有支线与侧二线热返回口连接,侧二线换热器与侧二线空冷器之间的管线还设有支线与侧二线冷返回口连接;

14.减压塔上部的侧一线采出口依次与侧一线泵、侧一线空冷器连接,排出柴油馏分,其中侧一线泵与侧一线空冷器之间的管线还设有支线与侧一线热返回口连接;侧一线空冷

器出口的管线还设有支线与侧一线冷返回口连接;

15.减压塔顶部的气相出口依次与抽真空系统、塔顶污水泵和塔顶油泵连接,排出污水和塔顶油。

16.优选的,所述减压塔自下而上设有塔盘段、闪蒸段、人字挡板、4个填料段,塔盘段采用防堵塔盘;闪蒸段设有进料分布器,将物料气液分离重新分布;4个填料段功能自下而上依次为洗涤、侧二线中段回流、精制、侧一线中段回流,每个填料段均设有液体分布器、填料、液体收集器;

17.所述塔底尾油返回口、蒸汽入口位于塔盘下方及塔釜液相空间上方的气相空间、塔底采出口位于塔底,物料入口位于闪蒸段,侧二线热返回口位于洗涤填料段上方,侧二线冷返回口返回侧二线中段回流填料段上方,侧二线采出口位于侧二线中段回流填料段下方,侧一线热返回口位于精制填料段上方,侧一线冷返回口位于侧一线中段回流填料段上方,侧一线采出口位于侧一线中段回流填料段下方。

18.本实用新型有益效果如下:

19.本实用新型的装置可有效脱除催化油浆中固体含量,同时整个装置能够长期运行。工艺生产上通过对真空度和温度的控制,可以减缓减压塔结焦,降低固体颗粒对设备的腐蚀;加工系统上通过减压塔增加搅拌线、进料闪蒸分布器、设置人字挡板等系列措施,降低气相中的固体含量。

附图说明

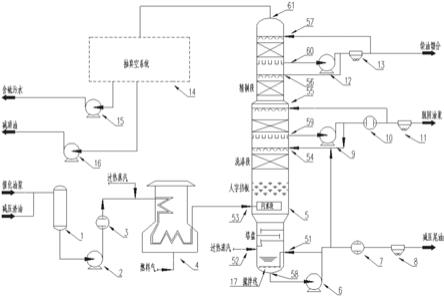

20.图1为本实用新型的催化油浆加工系统的结构示意图。图中原料缓冲罐1、减压进料泵2、原料换热器3、减压炉4、减压塔5、减压尾油泵6、塔底尾油换热器7、塔底尾油空冷器8、侧二线泵9、侧二线换热器10、侧二线空冷器11、侧一线泵12、侧一线空冷器13、抽真空系统14、塔顶污水泵15、塔顶油泵16。

具体实施方式

21.实施例1

22.本催化油浆加工系统,其结构包括:原料缓冲罐1、减压进料泵2、第一换热器3、减压炉4、减压塔5、减压尾油泵6、塔底尾油换热器7、塔底尾油空冷器8、侧二线泵9、侧二线换热器10、侧二线空冷器11、侧一线泵12、侧一线空冷器13、抽真空系统14、塔顶污水泵15、塔顶油泵16,所述原料缓冲罐1与减压进料泵2、第一换热器3、减压炉4依次连接,减压炉连接到减压塔5底部的物料入口,减压塔顶部与抽真空系统6连接,减压塔顶部通过第一真空泵15排出含硫污水,减压塔顶部通过第二真空泵16排出减顶油,减压塔塔底还设有蒸汽入口;

23.所述减压塔5自下而上设有塔底尾油返回口51、蒸汽入口52、物料入口53、侧二线热返回口54、侧二线冷返回口55和侧一线热返回口56、侧一线冷返回口57;

24.所述减压塔5自下而上设有塔底采出口58、侧二线采出口59、侧一线采出口60和塔顶气相出口61;

25.原料油进入原料缓冲罐1,经减压进料泵2升压后、经原料换热器3、减压炉4通过物料入口53进入减压塔5;

26.蒸汽通过蒸汽入口52进入减压塔;

27.所述塔底采出口依次与减压尾油泵6、塔底尾油换热器7、塔底尾油空冷器8连接,排出减压尾油;

28.所述减压塔底部设搅拌线17,在减压尾油泵、塔底尾油换热器之间的管线还设有两个支线,其一通过塔底尾油返回口51连接搅拌线17,通入高压的减压尾油,喷吹搅动塔底,避免塔底固体的沉积;另一个连接到侧二线返回口54上;

29.减压塔中部的侧二线采出口59依次与侧二线泵9、与侧二线换热器10、侧二线空冷器11连接,排出精制油浆,其中侧二线泵与侧二线换热器之间的管线还设有支线与侧二线热返回口54连接;侧二线换热器与侧二线空冷器之间的管线还设有支线与侧二线冷返回口55连接。

30.减压塔中部的侧一线采出口60依次与侧一线泵12、侧一线空冷器13连接,排出柴油馏分,其中侧一线泵与侧一线空冷器之间的管线还设有支线与侧一线热返回口56连接;侧一线空冷器出口的管线还设有支线与侧一线冷返回口57连接。

31.减压塔顶部的气相出口依次与抽真空系统14、塔顶污水泵15和塔顶油泵16连接,排出污水和塔顶油。

32.其中所述减压塔自下而上设有塔盘段、闪蒸段、人字挡板、4个填料段,塔盘段采用防堵塔盘;闪蒸段内设有进料分布器,将物料气液分离重新分布;4个填料段功能自下而上依次为洗涤、侧二线中段回流、精制、侧一线中段回流,每个填料段均设有液体分布器、填料、液体收集器;

33.所述塔底尾油返回口、蒸汽入口位于塔盘下方及塔釜液相空间上方的气相空间,塔底采出口位于塔底部,物料入口位于闪蒸段,侧二线热返回口位于洗涤填料段上方,侧二线冷返回口返回侧二线中段回流填料段上方,侧二线采出口位于侧二线中段回流填料段下方,侧一线热返回口位于精制填料段上方,侧一线冷返回口位于侧一线中段回流填料段上方,侧一线采出口位于精制填料段下方。

34.使用时,催化油浆(固体含量4.5g/l)与减压渣油按1:0.7的比例混合进入原料缓冲罐,通过第一换热器及减压炉加到至345℃[~4kpa(a)],进入减压塔,减压塔顶部与抽真空系统6连接,控制减压塔顶操作压力在1.5kpa(a)(开工初期,装置负荷低,约正常设计负荷的60%,抽空效果高于设计值),塔顶温度控制在70℃;

[0035]

减压塔上部的侧一线采出口依次与侧一线泵、侧一线空冷器连接,排出柴油组分(馏程<350℃),抽出量占催化油浆22%;

[0036]

减压塔中部的侧二线采出口依次与侧二线泵、侧二线换热器、侧二线空冷器连接,排出精制油浆,精制油浆(馏程350~450℃)抽出量约占催化油浆45%,固体含量~0.042g/l;

[0037]

减压塔底部采出口依次与减压尾油泵、塔底尾油换热器、塔底尾油空冷器连接,排出减压尾油。

[0038]

上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。