1.本发明涉及润滑领域,具体为一种具有良好减摩抗磨性能的低粘度航空润滑油及其制备方法。

背景技术:

2.航空发动机主轴轴承是航空装备的核心部件,在苛刻及复杂工况条件下,主轴轴承性能和可靠性直接影响发动机的性能和可靠性,合理有效的润滑对轴承起到至关重要的作用。航空发动机轴承的失效主要以润滑油的氧化结焦和轴承的摩擦磨损为主,航发油在满足抗氧化结焦的同时需要具备减摩耐磨性能。目前国内军用发动机油保修期内主要以俄罗斯进口油品为主,过保修期主要采用国产航发油。但国内航发油存在抗氧化差、结焦大、蒸发损失大、减摩耐磨效果差的问题,国内没有航空发动机油产品通过民用发动机领域的认证及应用。本发明旨在研制具备高的抗氧化性能同时具有优异的减摩耐磨性能的低粘度航空润滑油产品。

技术实现要素:

3.为解决上述问题,本发明提供一种具有良好减摩抗磨性能的低粘度航空润滑油及其制备方法。

4.本发明的技术方案是:

5.一种具有良好减摩抗磨性能的低粘度航空润滑油,其特征在于,包括的成分及其重量百分含量为:基础油90%

‑

98%,抗氧剂1%

‑

5%,抗磨剂1%

‑

5%,金属减活剂0.01%

‑

1%,分散剂0.05%

‑

0.5%,消泡剂0.001%

‑

0.005%。

6.优选的,基础油为三羟甲基丙烷酯,其40℃粘度范围为12

‑

16mm2/s,100℃粘度2.5

‑

4.5mm2/s,倾点<

‑

60℃,闪点>210℃。

7.优选的,所述的抗氧剂为辛基丁基二苯胺。

8.优选的,所述的抗磨剂为磷酸三酚酯或硫代磷酸三苯酯中的一种或两种以任意比例混合。

9.优选的,所述的金属减活剂为噻二唑衍生物或甲苯并三唑衍生物中的一种或两种以任意比例混合。

10.优选的,所述的消泡剂为甲基硅油。

11.优选的,所述的分散剂为双丁二酰亚胺。

12.一种具有良好减摩抗磨性能的低粘度航空润滑油的制备方法:将基础油、抗氧剂、抗磨剂、金属减活剂、消泡剂、分散剂以一定的重量百分比加入容器中,在70

‑

90℃温度下,搅拌15

‑

30min。

13.本发明制备的具有良好减摩抗磨性能的低粘度航空润滑油,蒸发损失(204℃,6.5h)可控制在10%以内,起始氧化温度可达285℃以上,磨斑直径为0.4mm左右(75℃,20kgf,1200r/min,60min),srv摩擦系数为0.14

‑

0.15(80℃,100n,50hz,1mm,30min),在保

证较高抗氧化抗蒸发的同时还具有优异的减摩耐磨性能。

附图说明

14.图1是实施例1的起始氧化温度;

15.图2是实施例2的起始氧化温度;

16.图3是实施例3的起始氧化温度;

17.图4是实施例1的240℃氧化诱导期;

18.图5是实施例2的240℃氧化诱导期;

19.图6是实施例3的240℃氧化诱导期;

20.图7是实施例1四球磨斑直径;

21.图8是实施例2四球磨斑直径;

22.图9是实施例3四球磨斑直径;

23.图10是实施例1的srv摩擦系数;

24.图11是实施例2的srv摩擦系数;

25.图12是实施例3的srv摩擦系数;

26.图13是对比例1的起始氧化温度;

27.图14是对比例1的240℃氧化诱导期;

28.图15是对比例2的起始氧化温度;

29.图16是对比例2的240℃氧化诱导期;

30.图17是对比例3的四球磨斑直径;

31.图18是对比例4的四球磨斑直径。

具体实施方式

32.下面将结合本发明的具体实施例与附图对本发明的技术方案进行清楚、完整地描述,显然,所描述实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1

34.将三羟甲基丙烷酯、辛基丁基二苯胺、硫代磷酸三苯酯、液体甲苯并三唑衍生物、噻二唑衍生物、双丁二酰亚胺、聚甲基硅油以一定的重量百分比加入容器中,在70

‑

90℃温度下,搅拌15

‑

30min;

35.所用三羟甲基丙烷酯40℃粘度为14mm2/s,100℃粘度3.4mm2/s,倾点

‑

66℃,闪点235℃,其重量百分比为93.6873%;

36.所用辛基丁基二苯胺重量百分比为3.0%;

37.所用硫代磷酸三苯酯重量百分比为3.1%;

38.所用液体甲苯并三唑衍生物重量百分比为0.08%;

39.所用噻二唑衍生物重量百分比为0.03%;

40.所用双丁二酰亚胺重量百分比为0.1%;

41.所用聚甲基硅油重量百分比为0.0027%;

42.加热温度可选85

‑

90℃,搅拌时间20

‑

25min。

43.实施例2

44.将三羟甲基丙烷酯、辛基丁基二苯胺、磷酸三酚酯、液体甲苯并三唑衍生物、噻二唑衍生物、双丁二酰亚胺、聚甲基硅油以一定的重量百分比加入容器中,在70

‑

90℃温度下,搅拌15

‑

30min;

45.所用三羟甲基丙烷酯40℃粘度为14mm2/s,100℃粘度3.4mm2/s,倾点

‑

66℃,闪点235℃,其重量百分比为93.9873%;

46.所用辛基丁基二苯胺重量百分比为3.0%;

47.所用磷酸三酚酯重量百分比为2.8%;

48.所用液体甲苯并三唑衍生物重量百分比为0.08%;

49.所用噻二唑衍生物重量百分比为0.03%;

50.所用双丁二酰亚胺重量百分比为0.1%;

51.所用聚甲基硅油重量百分比为0.0027%;

52.加热温度可选75

‑

85℃,搅拌时间20

‑

25min。

53.实施例3

54.将三羟甲基丙烷酯、辛基丁基二苯胺、硫代磷酸三苯酯、液体甲苯并三唑衍生物、噻二唑衍生物、双丁二酰亚胺、聚甲基硅油以一定的重量百分比加入容器中,在70

‑

90℃温度下,搅拌15

‑

30min;

55.所用三羟甲基丙烷酯40℃粘度为14mm2/s,100℃粘度3.4mm2/s,倾点

‑

66℃,闪点235℃,其重量百分比为91.7873%;

56.所用辛基丁基二苯胺重量百分比为3.0%;

57.所用硫代磷酸三苯酯重量百分比为5.0%;

58.所用液体甲苯并三唑衍生物重量百分比为0.08%;

59.所用噻二唑衍生物重量百分比为0.03%;

60.所用双丁二酰亚胺重量百分比为0.1%;

61.所用聚甲基硅油重量百分比为0.0027%;

62.加热温度可选75

‑

85℃,搅拌时间20

‑

25min。

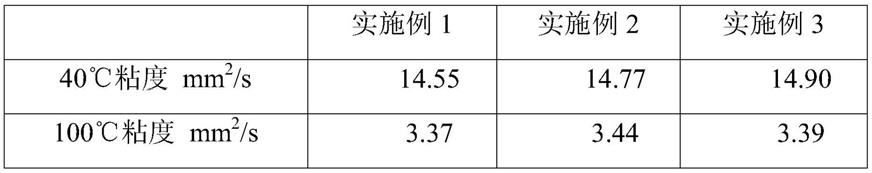

63.实施例1

‑

3制备的润滑油基本性能见表1,抗氧化性能见表1和图1

‑

图6。

64.表1.实施例1、2、3的基本性能

65.[0066][0067]

摩擦磨损性能:

[0068]

1、四球摩擦磨损实验

[0069]

实验条件:温度为75℃,载荷为20kgf,转速为1200r/min,时间为60min。

[0070]

结论:实施例1磨斑直径为0.407mm,实施例2磨斑直径为0.432mm,实施例3磨斑直径为0.373mm。

[0071]

四球磨斑直径见图7、8、9。

[0072]

2、srv摩擦磨损实验

[0073]

实验条件:温度为80℃,载荷100n,频率50hz,冲程1mm,时间30min。

[0074]

结论:在经历摩擦跑合阶段后都到达稳定阶段,实施例1摩擦系数最终稳定在0.145,实施例2摩擦系数最终稳定在0.144,实施例3摩擦系数最终稳定在0.148.

[0075]

srv摩擦系数见图10、11、12。

[0076]

对比例1(无硫代磷酸三苯酯减摩抗磨剂):

[0077]

将三羟甲基丙烷酯、辛基丁基二苯胺、液体甲苯并三唑衍生物、噻二唑衍生物、双丁二酰亚胺、聚甲基硅油以一定的重量百分比加入容器中,在70

‑

90℃温度下,搅拌15

‑

30min;

[0078]

所用三羟甲基丙烷酯40℃粘度为14mm2/s,100℃粘度3.4mm2/s,倾点

‑

66℃,闪点235℃,其重量百分比为93.6873%;

[0079]

所用辛基丁基二苯胺重量百分比为3.0%;

[0080]

所用液体甲苯并三唑衍生物重量百分比为0.08%;

[0081]

所用噻二唑衍生物重量百分比为0.03%;

[0082]

所用双丁二酰亚胺重量百分比为0.1%;

[0083]

所用聚甲基硅油重量百分比为0.0027%;

[0084]

加热温度可选75

‑

85℃,搅拌时间20

‑

25min。

[0085]

对比例1(无硫代磷酸三苯酯减摩抗磨剂)的起始氧化温度为283.3℃(图13)、240℃氧化诱导期为26.4min(图14)。与实施例1相比,起始氧化温度和氧化诱导期都明显降低。

[0086]

对比例2(无磷酸三酚酯减摩抗磨剂):

[0087]

将三羟甲基丙烷酯、辛基丁基二苯胺、液体甲苯并三唑衍生物、噻二唑衍生物、双丁二酰亚胺、聚甲基硅油以一定的重量百分比加入容器中,在70

‑

90℃温度下,搅拌15

‑

30min;

[0088]

所用三羟甲基丙烷酯40℃粘度为14mm2/s,100℃粘度3.4mm2/s,倾点

‑

66℃,闪点235℃,其重量百分比为93.9873%;

[0089]

所用辛基丁基二苯胺重量百分比为3.0%;

[0090]

所用液体甲苯并三唑衍生物重量百分比为0.08%;

[0091]

所用噻二唑衍生物重量百分比为0.03%;

[0092]

所用双丁二酰亚胺重量百分比为0.1%;

[0093]

所用聚甲基硅油重量百分比为0.0027%;

[0094]

加热温度可选75

‑

85℃,搅拌时间20

‑

25min。

[0095]

对比例2(无磷酸三酚酯减摩抗磨剂)的起始氧化温度为283.8℃(图15)、240℃氧化诱导期为25.9min(图16)。与实施例2相比,起始氧化温度和氧化诱导期时间都有所减少。

[0096]

对比例3(无辛基丁基二苯胺抗氧化剂):

[0097]

将三羟甲基丙烷酯、硫代磷酸三苯酯、液体甲苯并三唑衍生物、噻二唑衍生物、双丁二酰亚胺、聚甲基硅油以一定的重量百分比加入容器中,在70

‑

90℃温度下,搅拌15

‑

30min;

[0098]

所用三羟甲基丙烷酯40℃粘度为14mm2/s,100℃粘度3.4mm2/s,倾点

‑

66℃,闪点235℃,其重量百分比为93.6873%;

[0099]

所用硫代磷酸三苯酯重量百分比为3.1%;

[0100]

所用液体甲苯并三唑衍生物重量百分比为0.08%;

[0101]

所用噻二唑衍生物重量百分比为0.03%;

[0102]

所用双丁二酰亚胺重量百分比为0.1%;

[0103]

所用聚甲基硅油重量百分比为0.0027%;

[0104]

加热温度可选75

‑

85℃,搅拌时间20

‑

25min。

[0105]

对比例3(无辛基丁基二苯胺抗氧化剂)在温度为75℃,载荷为20kgf,转速为1200r/min,时间为60min的磨斑直径为0.450mm(图17),与实施例1磨斑直径0.407mm相比,磨斑直径变大。

[0106]

对比例4(无辛基丁基二苯胺抗氧化剂):

[0107]

将三羟甲基丙烷酯、磷酸三酚酯、液体甲苯并三唑衍生物、噻二唑衍生物、双丁二酰亚胺、聚甲基硅油以一定的重量百分比加入容器中,在70

‑

90℃温度下,搅拌15

‑

30min;

[0108]

所用三羟甲基丙烷酯40℃粘度为14mm2/s,100℃粘度3.4mm2/s,倾点

‑

66℃,闪点235℃,其重量百分比为93.9873%;

[0109]

所用磷酸三酚酯重量百分比为2.8%;

[0110]

所用液体甲苯并三唑衍生物重量百分比为0.08%;

[0111]

所用噻二唑衍生物重量百分比为0.03%;

[0112]

所用双丁二酰亚胺重量百分比为0.1%;

[0113]

所用聚甲基硅油重量百分比为0.0027%;

[0114]

加热温度可选75

‑

85℃,搅拌时间20

‑

25min。

[0115]

对比例4(无辛基丁基二苯胺抗氧化剂)在温度为75℃,载荷为20kgf,转速为1200r/min,时间为60min的磨斑直径为0.518mm(图18),与实施例2的磨斑直径0.432mm相

比,磨斑直径变大。

[0116]

从对比例与实施例的对比可以看出,本发明磷酸三酚酯抗磨剂、硫代磷酸三苯酯抗磨剂、辛基丁基二苯胺抗氧化剂与本发明各组分相互协同,抗氧化性能和减摩抗磨性能都具有协同促进作用。

[0117]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。