1.本发明涉及路桥施工技术领域,特别涉及一种钢混组合梁及其滑移步履式整体顶推安装工艺。

背景技术:

2.随着我国桥梁设计与施工技术水平的不断提高,在公路、城市交通、铁路等领域大量涌现出各种连续钢箱梁桥。因占地少、对桥下交通无影响、无需大型吊运机具、安全可靠、造价低等优点,顶推法在其施工中得到广泛应用。顶推法施工是在沿桥轴线方向的桥台后设置预制场,并设置钢导梁、临时墩、滑道、水平千斤顶(也称为顶推动力装置或顶推施力装置)等,实际施工时,分节段加工梁体且纵向连接成整体后,通过水平千斤顶施力,借助滑道、滑块等,将梁逐段向前顶推,就位后落梁。

3.现有的跨线桥顶推施工均为:跨线梁在临时支架上一次拼装完成,然后通过临时支架上的顶推设备进行顶推。这样的施工方式存在如下问题:跨线梁一次性完成拼装需要增加临时支架的架设长度(临时支架的数量),同时临时支架上配套的顶推设备对应增加,这样不但增加了施工成本,同时增加了施工难度。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种钢混组合梁及其滑移步履式整体顶推安装工艺,通过三次吊装两次顶推的方式完成跨线梁的安装,降低临时支架的架设长度,减小临时支架及顶推设备的用量,降低施工成本的同时减小施工难度。

5.本发明的目的是通过以下技术方案来实现的:一种钢混组合梁,包括悬桥面板、箱间桥面板、箱间横梁和三个窄幅钢箱,三个所述窄幅钢箱平行设置,相邻两个窄幅钢箱通过箱间横梁连接,所述箱间桥面板设置在三个所述窄幅钢箱的顶部,所述悬桥面板有两个,两个所述悬桥面板分别设置在外侧的两个窄幅钢箱的顶部,两个所述悬桥面板设置在所述箱间桥面板的两侧。

6.进一步地,所述窄幅钢箱为直腹板结构,所述窄幅钢箱包括顶板、底板、腹板和腹板肋条,腹板为直板结构,所述腹板设置在所述顶板和底板之间,所述腹板肋条与所述腹板相连接。

7.一种用于钢混组合梁的滑移步履式整体顶推安装工艺,使用顶推系统对刚混合梁进行安装,所述顶推系统包括第一支架、两个第二支架、第三支架、第四支架和多套顶推设备;所述第一支架、第三支架、第四支架依次设置,其中一个第二支架设置在第一支架和第三支架之间,另一个第二支架设置在第三支架和第四支架之间;套顶推设备均匀设置在两个第二支架、第三支架和第四支架上;所述第一支架包括六根第一立柱和两个第一横梁,六根所述第一立柱形成第一长方体框架,第一长方体框架的长宽分别由三根第一立柱、两根第一立柱组成,相邻两根第一

立柱之间分别设有水平的第一横联杆和倾斜的第一斜撑杆,两个所述第一横梁分别设置在第一长方体框架长度方向上的三根第一立柱上;所述第二支架包括第二横梁、六根第二立柱和三个第一纵梁,六根所述第二立柱形成第二长方体框架,第二长方体框架的长宽分别由三根第二立柱、两根第二立柱组成,相邻两根第二立柱之间分别设有水平的第二横联杆和倾斜的第二斜撑杆,所述第一纵梁设置在第二长方体框架宽度方向上的两根第二立柱上,所述第二横梁设置在所述第一纵梁上;所述第三支架包括第三横梁、九根第三立柱、三个第二纵梁,九根所述第三立柱形成第三长方体框架,第三长方体框架的长宽均由三根第三立柱组成,相邻两根第三立柱之间分别设有水平的第三横联杆和倾斜的第三斜撑杆,所述第二纵梁设置在第三长方体框架宽度方向上的两根点立柱上,所述第二横梁设置在所述第一纵梁上,所述第三横梁设置在所述第二纵梁上;所述第四支架包括六根第四立柱、一个第四横梁和三个第三纵梁,六根所述第四立柱形成第四长方体框架,第四长方体框架的长宽分别由三根第四立柱、两根第四立柱组成,相邻两根第四立柱之间通过水平的第四横联杆相连接,相邻两根立柱之间还设有倾斜的第四斜撑杆;所述第三纵梁设置在第四长方体框架宽度方向上的两根第四立柱上,所述第四横梁设置在三个所述第三纵梁上。其中,第三支架、第四支架和两个第二支架上面均分别设置多套顶推设备;包括如下步骤:s1、支架搭设:搭设临时支架,并在临时支架上搭设施工平台,施工平台上安装顶推设备;s2、钢混组合梁吊装:以e、f、g三个梁节段为第一吊装单元,将第一吊装单元吊装至临时支架上,e、f、g三个梁节段连接为一体化结构;s3、导梁安装:吊装导梁至临时支架上,将导梁与第一吊装单元的前端连接;s4、第一次顶推:通过顶推设备顶推导梁及第一吊装单元到位;s5、钢混组合梁第一次拼装:以h、i两个梁节段为第二吊装单元,将第二吊装单元吊装至临时支架上,并将第二吊装单元与第一吊装单元连接,使e、f、g、h、i五个梁节段成为整体;s6、钢混组合梁第二次拼装:以j、k、l三个梁节段为第三吊装单元,将第三吊装单元吊装至临时支架上,并经第三吊装单元与第二吊装单元连接,使e、f、g、h、i、j、k、l八个梁节段成为整体;s7、第二次顶推:通过顶推设备将e、f、g、h、i、j、k、l八个梁节段及导梁顶推到位;s8、导梁拆除:拆除导梁后e、f、g、h、i、j、k、l八个梁节段落梁;s9、剩余梁节段吊装:将剩余梁节段依次吊装到位;s10、支架拆除。

8.进一步地,所述顶推设备包括机械系统、压力系统和控制系统,所述机械系统包括顶升油缸、上部滑移机构、顶推油缸、纠偏油缸、导向机构和下部支撑机构,所述导向机构为对称设置在下部支撑机构上端两侧的导轨,所述上部滑移机构与所述下部支撑机构的上端滑动连接,所述顶升油缸设置在所述下部支撑机构的底部,所述顶推油缸设置在所述下部支撑机构上,所述顶推油缸的活塞端与所述上部滑移机构相

连接,所述纠偏油缸与所述上部滑移机构相连接;所述压力系统为通过液压管路与顶升油缸、顶推油缸和纠偏油缸相连接的同步控制液压泵站;所述控制系统包括位移传感器、电磁阀、控制子站和远程终端,所述位移传感器至少有三个分别用于监测顶推油缸、纠偏油缸、顶升油缸的位移,所述电磁阀与所述液压管路相连接;所述位移传感器与所述控制子站电性连接,所述电磁阀与控制子站电性连接,所述液压泵站与所述控制子站电性连接,所述控制子站与所述远程终端通信连接。

9.所述上部滑移机构包括滑动底板、纠偏支撑箱和顶部托板,所述滑动底板与所述下部支撑机构的上端滑动连接,所述滑动底板上设有两块限位板,两块所述限位板之间形成用于安装纠偏支撑箱的凹槽,所述纠偏支撑箱可沿垂直于滑动底板行进方向滑动的设置在所述凹槽内,所述顶部托板与所述纠偏支撑箱相连接。

10.进一步地,步骤s3中,导梁与第一吊装单元栓接。

11.进一步地,完成步骤s2后通过设置水平的千斤顶进行梁节段的平面位置调整。

12.进一步地,梁节段的平面位置调整后通过设置竖直的千斤顶进行梁节段的竖直方向调整。

13.进一步地,步骤s3还包括如下步骤:s31、调低施工平台上的垫块高度,移动导梁使导梁的前端越过顶推设备;s32、顶推设备上设置千斤顶,通过千斤顶将导梁的前端顶起;s33、顶推设备上设置支撑垛,拆除千斤顶后导梁由支撑垛支撑;s34、顶推第一吊装单元,使导梁梁底到达顶推设备上方。

14.进一步地,步骤s8还包括如下步骤:s81、顶推设备的顶升油缸将钢混组合梁顶升,使钢混组合梁与垫梁处钢垫块脱空;s82、取下一层钢垫块,钢垫块取下后钢混组合梁整体降落,使钢混组合梁重新支撑于钢垫块上;s83、顶升油缸回油使顶升油缸的柱塞与钢混组合梁的梁底脱空,取下一层顶升油缸上的钢垫块后,顶升油缸的柱塞重新与梁底顶紧;s84、重复步骤s81、s82、s83直至钢混组合梁下落到支座上。

15.本发明的有益效果是:本发明通过三次吊装两次顶推的方式完成跨线梁的安装,降低了临时支架的架设长度,减小了临时支架及顶推设备的用量,降低施工成本的同时减小了施工难度。

附图说明

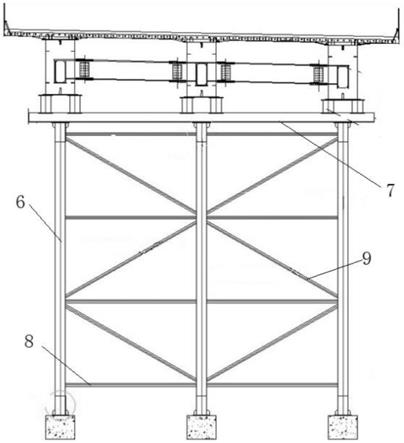

16.图1为本发明实施例中第一支架的正视图;图2为本发明实施例中第二支架的正视图;图3为本发明实施例中第二支架的侧视图;图4为本发明实施例中第三支架的正视图;图5为本发明实施例中第四支架的正视图;图6为本发明实施例中钢混组合梁结构的整体结构示意图;

图7为本发明实施例中窄幅钢箱及箱间横梁的爆炸视图;图8为本发明实施例中钢混组合梁结构的立体图;图9为本发明实施例中机械系统的整体结构示意图;图10为本发明实施例中控制系统的结构原理框图;图11为本发明实施例中上部滑移结构的结构示意图;图12为本发明实施例中第一支架至第四支架的使用状态图;图13为本发明实施例中e、f、g梁节段及导梁吊装示意图;图14为本发明实施例中h、i、j、k、l梁节段吊装示意图;图15为本发明实施例中箱梁顶推到位的示意图;图16为本发明实施例中剩余钢箱梁的吊装示意图;图17为本发明实施例中跨线梁完成架设时的示意图;图18为本发明实施例中导梁上墩示意图一;图19为本发明实施例中导梁上墩示意图二;图20为本发明实施例中导梁上墩示意图三;图21为本发明实施例中导梁上墩示意图四;图22为本发明实施例中落梁示意图一;图23为本发明实施例中落梁示意图二;图24为本发明实施例中落梁示意图三;图25为本发明实施例中落梁示意图四;图中,1、第一支架;2、第二支架;3、第三支架;4、第四支架;5、顶推设备;6、第一立柱;7、第一横梁;8、第一横联杆;9、第一斜撑杆;10、第二横梁;11、第二立柱;12、第一纵梁;13、第二横联杆;14、第二斜撑杆;15、第三横梁;16、第三立柱;17、第二纵梁;18、第三横联杆;19、第三斜撑杆;20、第四立柱;21、第四横梁;22、第三纵梁;23、第四横联杆;24、第四斜撑杆;25、悬桥面板;26、钢混组合梁;27、箱间横梁;28、窄幅钢箱;29、顶板;30、底板;31、腹板;32、腹板肋条;33、顶升油缸;34、上部滑移机构;35、顶推油缸;36、纠偏油缸;37、导向机构;38、下部支撑机构;39、液压管路;40、同步控制液压泵站;41、位移传感器;42、电磁阀;43、控制子站;44、滑动底板;45、纠偏支撑箱;46、顶部托板;47、矩形块;48、楔形块;49、远程终端;50、箱间桥面板;51、支撑垛;52、钢垫块。

具体实施方式

17.下面将结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.参阅图1-图25,本发明提供一种技术方案:实施例:如图6-8所示,一种钢混组合梁,包括悬桥面板25、箱间桥面板50、箱间横梁27和三个窄幅钢箱28,三个所述窄幅钢箱28平行设置,相邻两个窄幅钢箱28通过箱间横梁27连接,所述箱间桥面板50设置在三个所述窄幅钢箱28的顶部,所述悬桥面板25有两个,两个所述

悬桥面板25分别设置在外侧的两个窄幅钢箱28的顶部,两个所述悬桥面板25设置在所述箱间桥面板50的两侧。

19.所述窄幅钢箱28为直腹板31结构,所述窄幅钢箱28包括顶板29、底板30、腹板31和腹板31肋条,腹板31为直板结构,所述腹板31设置在所述顶板29和底板30之间,所述腹板31肋条与所述腹板31相连接。

20.一种用于钢混组合梁的滑移步履式整体顶推系统,如图1-5所示,包括第一支架1、两个第二支架2、第三支架3、第四支架4和多套顶推设备5;所述第一支架1、第三支架3、第四支架4依次设置(第一支架1、第三支架3、第四支架4分别对应图中zj1、zj3、zj4),其中一个第二支架2设置在第一支架1和第三支架3之间(图中为zj2),另一个第二支架2设置在第三支架3和第四支架4之间(图中为zj5);24套顶推设备5均匀设置在两个第二支架2、第三支架3和第四支架4上;所述第一支架1包括六根第一立柱6和两个第一横梁7,六根所述第一立柱6形成第一长方体框架,第一长方体框架的长宽分别由三根第一立柱6、两根第一立柱6组成,相邻两根第一立柱6之间分别设有水平的第一横联杆8和倾斜的第一斜撑杆9,两个所述第一横梁7分别设置在第一长方体框架长度方向上的三根第一立柱6上;所述第二支架2包括第二横梁10、六根第二立柱11和三个第一纵梁12,六根所述第二立柱11形成第二长方体框架,第二长方体框架的长宽分别由三根第二立柱11、两根第二立柱11组成,相邻两根第二立柱11之间分别设有水平的第二横联杆13和倾斜的第二斜撑杆14,所述第一纵梁12设置在第二长方体框架宽度方向上的两根第二立柱11上,所述第二横梁10设置在所述第一纵梁12上;所述第三支架3包括第三横梁15、九根第三立柱16、三个第二纵梁17,九根所述第三立柱16形成第三长方体框架,第三长方体框架的长宽均由三根第三立柱16组成,相邻两根第三立柱16之间分别设有水平的第三横联杆18和倾斜的第三斜撑杆19,所述第二纵梁17设置在第三长方体框架宽度方向上的两根点立柱上,所述第二横梁10设置在所述第一纵梁12上,所述第三横梁15设置在所述第二纵梁17上;所述第四支架4包括六根第四立柱20、一个第四横梁21和三个第三纵梁22,六根所述第四立柱20形成第四长方体框架,第四长方体框架的长宽分别由三根第四立柱20、两根第四立柱20组成,相邻两根第四立柱20之间通过水平的第四横联杆23相连接,相邻两根立柱之间还设有倾斜的第四斜撑杆24;所述第三纵梁22设置在第四长方体框架宽度方向上的两根第四立柱20上,所述第四横梁21设置在三个所述第三纵梁22上。其中,第三支架3、第四支架4和两个第二支架2上面均分别设置3套顶推设备5。

21.一种顶推设备,如图9-11所示,包括机械系统、压力系统和控制系统,所述机械系统包括顶升油缸33、上部滑移机构34、顶推油缸35、纠偏油缸36、导向机构37和下部支撑机构38,所述导向机构37为对称设置在下部支撑机构38上端两侧的导轨,所述上部滑移机构34与所述下部支撑机构38的上端滑动连接,所述顶升油缸33设置在所述下部支撑机构38的底部,所述顶推油缸35设置在所述下部支撑机构38上,所述顶推油缸35的活塞端与所述上部滑移机构34相连接,所述纠偏油缸36与所述上部滑移机构34相连接;所述压力系统为通过液压管路39与顶升油缸33、顶推油缸35和纠偏油缸36相连接

的同步控制液压泵站40;所述控制系统包括位移传感器41、电磁阀42、控制子站43和远程终端49,所述位移传感器41至少有三个分别用于监测顶推油缸35、纠偏油缸36、顶升油缸33的位移,所述电磁阀42与所述液压管路39相连接;所述位移传感器41与所述控制子站43电性连接,所述电磁阀42与控制子站43电性连接,所述液压泵站与所述控制子站43电性连接,所述控制子站43与所述远程终端49通信连接。

22.所述上部滑移机构34包括滑动底板44、纠偏支撑箱45和顶部托板46,所述滑动底板44与所述下部支撑机构38的上端滑动连接,所述滑动底板44上设有两块限位板,两块所述限位板之间形成用于安装纠偏支撑箱45的凹槽,所述纠偏支撑箱45可沿垂直于滑动底板44行进方向滑动的设置在所述凹槽内,所述顶部托板46与所述纠偏支撑箱45相连接。

23.所述下部支撑机构38上设有矩形块47,所述矩形块47设有顶推油缸35安装腔,所述顶推油缸35设置在所述顶推油缸35安装腔内,所述上部滑移机构34上设有楔形块48,所述楔形块48设有可容纳矩形块47的容纳槽。

24.跨线桥的梁结构安装时:如图12-25所示,首先将跨线梁的梁节段分三次吊装,两次顶推到位。吊装时,以先右幅后左幅的顺序进行吊装,顶推时,左右幅同时进行。第一次将e、f、g三个梁节段吊装至临时支架上,三个梁节段之间焊接为一个整体,将导梁吊装至与三个梁节段前端连接。导梁与e、f、g三个梁节段安装好后进行第一次顶推(第一次顶推左幅推进31.463m,右幅推进28.19m),第一次顶推让出第四支架4,方便第二次和第三次梁节段吊装。

25.第二次吊装:将h、i两个梁节段吊装至第四支架4和15#墩上,并将h、i梁节段与e、f、g梁节段焊接为一体。第三次吊装:将j、k、l梁节段吊装至第四支架4和16#墩上,使j、k、l梁节段与e、f、g、h、i五个梁节段焊接为一体。之后进行第二次顶推,第二次顶推(左幅推进52.315m,右幅推进55.05m后就位)将e、f、g、h、i、j、k、l八个梁节段及导梁顶推到13#、14#墩上,落梁后完成跨线梁的架设,并拆除导梁。

26.导梁拆除后开始剩余梁节段的吊装,将m、n梁节段吊装至靠近15#墩的第二支架2和第四支架4上。将右幅o、p、q梁节段吊装至第四支架4和16#墩上,左幅o、p梁节段吊装至第四支架4和16#墩上。将右幅c、d梁节段、左幅c、d梁节段吊装至第一支架1和第二支架2上。经右幅a、b梁节段、左幅a、b梁节段吊装至第一支架1和12#墩上。全桥连接完毕后,拆除临时支架即第一支架1至第四支架4,涂装最后一遍面漆即完成钢混组合梁26的安装。

27.同步控制液压泵站40通过液压管路39向三个液压泵供油,提供动力。顶推过程为:箱梁落在上部滑移机构34上,控制系统控制顶升油缸33动作带动箱梁顶升。之后顶推油缸35动作,带动箱梁水平运动,进而实现箱梁的前移。箱梁前移到顶推油缸35极限位移后,下降箱梁。使箱梁回落至垫梁上由垫梁临时支撑。之后顶推油缸35复位。重复前述步骤直至箱梁到位,完成跨线箱梁的顶推。

28.其中,箱梁顶推沿直线进行,顶推过程中随时测量监控钢箱梁行走轨迹,确保在合理的纠偏范围内,通过远程终端49对每组顶推设备5设置相应的横向纠偏数值,进行横向纠偏。纠偏过程操作动作为:顶推油缸35前进

→

顶升油缸33回程并通过纠偏油缸36调整横向位置

→

顶升顶升

→

顶推油缸35前进形成循环。

29.本发明通过三次吊装两次顶推的方式完成跨线梁的安装,降低了临时支架的架设

长度,减小了临时支架及顶推设备5的用量,降低施工成本的同时减小了施工难度。

30.实施例2:一种用于钢混组合梁的滑移步履式整体顶推安装工艺,包括如下步骤:s1、支架搭设:搭设临时支架,并在临时支架上搭设施工平台,施工平台上安装顶推设备5;s2、钢混组合梁26吊装:以e、f、g三个梁节段为第一吊装单元,通过260t汽车吊将第一吊装单元吊装至临时支架上,e、f、g三个梁节段连接为一体化结构;s3、导梁安装:吊装导梁至临时支架上,将导梁与第一吊装单元的前端连接;如图18-21所示,s31、调低施工平台上的垫块高度,移动导梁使导梁的前端越过顶推设备5;s32、顶推设备5上设置千斤顶,通过千斤顶将导梁的前端(前端指导梁远离第一吊装单元的一端)顶起;s33、顶推设备5上设置支撑垛51,拆除千斤顶后导梁由支撑垛51支撑;s34、顶推第一吊装单元,使导梁梁底到达顶推设备5上方;s4、第一次顶推:通过顶推设备5顶推导梁及第一吊装单元到位;s5、钢混组合梁26第一次拼装:以h、i两个梁节段为第二吊装单元,将第二吊装单元吊装至临时支架上,并将第二吊装单元与第一吊装单元连接,使e、f、g、h、i五个梁节段成为整体;s6、钢混组合梁26第二次拼装:以j、k、l三个梁节段为第三吊装单元,将第三吊装单元吊装至临时支架上,并经第三吊装单元与第二吊装单元连接,使e、f、g、h、i、j、k、l八个梁节段成为整体;s7、第二次顶推:通过顶推设备5将e、f、g、h、i、j、k、l八个梁节段及导梁顶推到位;s8、导梁拆除:拆除导梁后e、f、g、h、i、j、k、l八个梁节段落梁;如图22-25所示,s81、顶推设备5的顶升油缸33将钢混组合梁26顶升,使钢混组合梁26与垫梁处钢垫块52脱空;s82、取下一层钢垫块52,钢垫块52取下后钢混组合梁26整体降落,使钢混组合梁26重新支撑于钢垫块52上;s83、顶升油缸33回油使顶升油缸33的柱塞与钢混组合梁26的梁底脱空,取下一层顶升油缸33上的钢垫块52后,顶升油缸33的柱塞重新与梁底顶紧;s84、重复步骤s81、s82、s83直至钢混组合梁26下落到支座上;s9、剩余梁节段吊装:将剩余梁节段依次吊装到位;s10、支架拆除。

31.其中,步骤s31-s34为导梁安全通过墩顶的步骤。由于钢箱梁及导梁自重使钢导梁前端下挠,故当导梁前端台阶(第一节)临近顶推设备5时,此时需顶起导梁,采取导梁过墩措施,待导梁平稳落顶就位于顶推设备5上,然后再开始正式顶推。步骤s32中,顶推设备5上设置千斤顶,通过千斤顶将导梁的前端顶起即可消除导梁下挠。当导梁梁底到达顶推设备5上方后开始正常顶推。

32.步骤s81至s84为落梁步骤,每个钢垫块52高度为100mm,通过逐次取下钢垫块52的方式进行落梁,可以避免落梁时,钢混组合梁26出现大幅度晃动。

33.进一步地,所述步骤s3中,导梁与第一吊装单元栓接。

34.进一步地,完成所述步骤s2后通过设置水平的千斤顶进行梁节段的平面位置调整。

35.进一步地,梁节段的平面位置调整后通过设置竖直的千斤顶进行梁节段的竖直方向调整。

36.以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。