1.本技术涉及路基施工领域,尤其涉及一种填石路堤的施工方法。

背景技术:

2.在我国山区公路施工中广泛采用爆破岩石作为填石料,因地制宜,就地取材,而且填石料具有填充密度大,透水性强,压实性能好,抗剪强度高,沉陷变形小,承载力答等工程优良特性。

3.但是由于填石料粒径较大,分布不均,作为散粒状的填石料和其他连续固定材料不同,虽然有较大的承载能力,但承受侧拉应力较弱,填石料所形成的路基几乎是一个刚性体,自身比重大,当受到外力冲击或自然力破坏时,会造成一部分填石料相对于另一部分填石料沿着一定分界面滑移,颗粒之间的嵌挤作用和摩擦力失去稳定,从而形成路基和路面的剪切破坏,会给交通和交通人带来严重恶果。

技术实现要素:

4.本技术的目的旨在提供一种承载能力高的填石路堤的施工方法。

5.为了实现上述目的,本技术提供以下技术方案:

6.一种填石路堤的施工方法,包括以下步骤:

7.对地基进行预处理;

8.当施工路堤填筑高度及长度大于预设值的填方路段时,按第一填筑层间距采用冲击碾压法对路堤进行补强增压处理;

9.当施工路堤填筑高度及长度小于预设值的填方路段时,按第二填筑层间距采用分层强夯法对路堤进行补强增压处理;

10.所述第一填筑层间距小于第二填筑层间距。

11.进一步设置:所述预设值为填筑高度为15m、长度为100m。

12.进一步设置:所述第一填筑层间距为3-5m,所述冲击碾压法包括以下步骤:

13.根据要求设置测点,并测出每个测点的高程;

14.采用冲击压路机进行冲击碾压,第一层冲击碾压高度以填方高度3-5m范围内开始,其上路堤每填3-5m便进行冲击碾压,而第一层冲击碾压高度不足3m时,在其填筑3-5m后的第二层开始冲击碾压;

15.对路基冲击碾压规定遍数后,洒水碾压整平。

16.进一步设置:将路基按每20m划分为一个横断面,每一横断面布置3个测点,所述3个测点分别位于路基中线和距离左、右外侧边线1m处。

17.进一步设置:所述冲击压路机的压实宽度为2

×

1000m,工作速度为10-15km/h,有效压实深度为1m,压实影响深度为5m。

18.进一步设置:所述第二填筑层间距为6-8m,所述分层强夯法包括以下步骤:

19.第一层强夯高度以填方高度为6-8m范围开始,其上路堤每填6-8m便进行冲击碾

压,而第一层强夯高度不足6m时,在其填筑6-8m后的第二层开始强夯,每层路基的夯击遍数为3遍,每遍夯击次数设计为3-5次;

20.每遍夯击完后均以推土机推平。

21.进一步设置:用重达10吨的夯锤并提升6-8m对路堤进行强夯,所述夯锤的锤径为2m。

22.进一步设置:每层路基的3遍夯击的夯点按正三角形布置,且夯点间的间距为3.5m。

23.进一步设置:每层路基夯击三遍后进行一次普夯,所述普夯的夯点落距1.5~3.0m,夯锤的锤印彼此搭接不小于0.5m,且每个夯点不少于1~3击。

24.进一步设置:对地基进行预处理包括以下步骤:

25.清理地基表面树根草皮或腐植土,并对地基低洼处和洞实行土料回填;

26.沿路堤的顺沟心设置片石排水沟,并采用护脚墙锁口。

27.相比现有技术,本技术的方案具有以下优点:

28.在本技术的填石填石路堤的施工方法中,通过针对不同填筑高度、长度的填方路段提供了不同的补强增压处理方法,使得填石料的缝隙得到进一步挤密,大幅降低了填方石料的压缩性,相比于自然沉降,大大减少了高填路堤施工后的沉降量,能够提高新建路堤的整体稳定性,提高工程质量,有效防止本技术的填石路堤沉降而造成整体沉陷导致路堤开裂的现象,大大提高路堤的承载能力。

29.本技术附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

30.本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

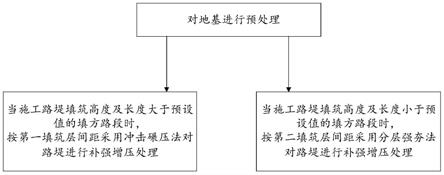

31.图1为本技术填石路堤的施工方法的工艺流程图;

32.图2为本技术填石路堤的施工方法中分级强夯法的夯点布置示意图。

具体实施方式

33.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能解释为对本技术的限制。

34.请参见图1,现有高速公路施工中常采用爆破岩石作为填石料,但由于填石料的粒径较大、分布不均,当收到外力冲击或自然力破坏时,公路地基会发生严重沉降,会造成一部分填石料相对于另一部分填石料沿着一定的分界面滑移,颗粒之间的嵌挤作用和摩擦力失去稳定,从而造成公路的剪切破坏。针对上述技术问题,本技术提供了一种填石填石路堤的施工方法,其填石料来源主要是路垫和隧道爆破后的石料。

35.具体地,本技术的填石路堤填料粒径不大于500mm,该填料粒径不得超过填石料层厚的2/3,且不均匀系数为15-20。填石路堤顶部的最后一层填石料的铺筑层厚不大于0.4m,填料粒径不得大于150mm,其中小于5mm的细料含量不小于30%,且铺筑层表面无明显空隙、

空洞。同时,路床填料粒径小于100mm。此外,本技术的高填路堤边坡分级高度为6~10m,坡比1:1.5~1:2.0,路堤平台的宽度不小于3m,自上而下每级高度渐高,坡度渐缓。

36.本技术的填石填石路堤的施工方法包括以下步骤:

37.首先,对填石路基进行预处理。

38.在填石路堤施工前,需对地基表面树根草皮或腐植土进行清理,并对一些低洼处和洞实行涂料回填,然后按照公路路堤施工规范和要求进行压实。同时,由于施工路堤填石料的粒径较大,颗粒之间存在一定的缝隙,雨水和其他液体可通过路面易渗透到填石料的缝隙之间,易导致整个路堤失去稳定性,则可在路堤边坡顺沟心设置片石排水沟,并采用护脚墙锁口,可对雨水或其他且起到拦截和引排的作用,及时排泄和疏散水量,以放置渗入填石料缝隙的液体对路堤的破坏。

39.当施工路堤填筑高度及长度大于预设值的填方路段时,按照第一填筑层间距并采用冲击碾压发对路堤进行补强增压处理;而当施工路堤填筑高度及长度小于预设值的填方路段时,按照第二填筑层间距采用分层强夯法对撸起进行补强增压处理。且上述第一填筑层间距小于第二填筑层间距。

40.另外,本实施例中填方路段的预设值为高度为15m,长度为100m。

41.具体本技术在施工路堤高度及长度大于预设值的填方路段时,所述第一填筑层间距为3-5m,则对路堤施工所采用的冲击碾压法包括以下步骤:

42.根据施工要求设置测点,并所布设的每个测点的高程。本实施例中以每20m划分为一个横断面,并在每一横断面布置3个测点,所述3个测点分别位于路基的中线和距离左、右外侧边线1m的位置处。

43.采用冲击压路机进行冲击碾压,本实施例的冲击压路机采用非圆形(为正多边形)压实轮进行快速滚动冲击碾压,具体为双轮冲击压路机。且所述冲击压路机的整体质量为15.6t,静态势为25kj,压实宽度为2

×

1000m,工作速度为10-15km/h,有效压实深度为1m,压实影响深度为5m。所述冲击压路机的第一层冲击碾压高度以填方高度3-5m范围内开始,其上路堤每填3-5m便进行冲击碾压,而第一层冲击碾压高度不足3m时,在其填筑3-5m后的第二层开始冲击碾压。

44.对路基冲击碾压规定遍数后,洒水碾压整平,从而完成对大于预设值的填方路段的补强增压处理。

45.而对于施工路堤高度及长度小于预设值的填方路段时,所述第二填筑层间距为6-8m,本实施例采用重10吨的夯锤对路堤进行分层强夯,则对路堤施工所采用的所述分层强夯法包括以下步骤:

46.夯锤的第一层强夯高度以填方高度为6-8m范围开始,其上路堤每填6-8m便进行冲击碾压,而第一层强夯高度不足6m时,在其填筑6-8m后的第二层开始强夯,每层路基的夯击遍数为3遍,每遍夯击次数设计为3-5次。每遍夯击完后均以推土机推平,从而完成对路堤的补强增压处理。

47.请结合图2,本实施例中的夯锤锤径为2m,每层路基的3遍夯击的夯点按照正三角形布置,且夯点件的间距为3.5。具体地,第一遍夯点和第二遍的夯点间隔布置,第三遍的夯点位于第一遍夯点和第二遍夯点的空隙处。在每层路基夯击三遍后还需进行一次普夯,所述普夯的夯点落距1.5~3.0m,夯锤的锤印彼此搭接不小于0.5m,且每个夯点不少于1~3

击。

48.此外,在对路堤进行强夯施工前,应先进行试夯,以确定合理的夯击施工参数和工艺,并且利用强夯对崩坡积或弃渣、废墟等进行基地压实处治理实,需先对地表进行清理平整,之后再进行强夯处治。每个强夯工作区应保证有效距离不小于30m。

49.本技术的填石路堤的施工方法针对不同填筑高度、长度的填方路段提供了不同的补强增压处理方法,使得填石料的缝隙得到进一步挤密,大幅降低了填方石料的压缩性,相比于自然沉降,大大减少了高填路堤施工后的沉降量,能够提高新建路堤的整体稳定性,提高工程质量,有效防止本技术的填石路堤沉降而造成整体沉陷导致路堤开裂的现象,大大提高路堤的承载能力。

50.此外,本技术的填石路堤的施工方法的施工工艺简单,操作简便,针对不同填方路段采用不同的施工方法,施工管理和质量控制相对容易,工效高,施工速度快,缩短工期,节省施工成本。

51.以上所述仅是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。