1.本实用新型涉及工程机械设备领域,尤其涉及一种电机支撑机构、压路机钢轮和钢轮压路机。

背景技术:

2.目前压路机的钢轮驱动都是通过马达安装在减速机上,依靠减速机减速增扭驱动或者采用低速大扭矩马达驱动。

3.但由于电机功率与体积相关,在大功率的压路机中,庞大的电机配合减速机,使压路机动力结构的体积增加,安装占用钢轮内部空间大,进而影响钢轮的性能。

4.而去掉减速机,直接采用电机直接驱动钢轮行驶,虽然能够减少占用钢轮内部空间,提高传动效率。但现有的结构中电机无法在驱动钢轮旋转的同时支撑压路机车体,压路机无法正常工作。因此,对于本领域技术人员来说,如何提供一种电机支撑机构,既可以解决电机的安装问题,使得电机能够直接驱动钢轮,同时又能够连接压路机车体和钢轮,起到支撑压路机车体的作用,这具有比较现实的意义。

技术实现要素:

5.本实用新型实施例提供一种电机支撑机构、压路机钢轮和钢轮压路机,用以解决或者改善电机驱动无法满足驱动钢轮旋转的同时又支撑压路机车体的问题,该电机支撑机构,既可以解决电机的安装问题,使得电机能够直接驱动钢轮,同时又能够连接压路机车体和钢轮,起到支撑压路机车体的作用。

6.本实用新型实施例提供一种电机支撑机构,包括:

7.电机、支撑组件、轴承座和轴承;所述轴承包括:相互可转动连接的轴承内圈和轴承外圈;

8.其中,所述支撑组件套设在所述轴承座上,所述轴承座相对所述支撑组件可转动,所述支撑组件和所述轴承座之间设置所述轴承,所述支撑组件与所述轴承的轴承外圈连接,所述轴承座与所述轴承的轴承内圈连接,所述电机固定设置于所述支撑组件,所述轴承座的第一端与所述电机的输出轴连接,所述轴承座的第二端用于与钢轮机构连接。

9.根据本实用新型一个实施例提供的电机支撑机构,所述支撑组件包括:端盖和支撑板;

10.所述端盖和支撑板呈环状结构且沿轴向相互连接,所述端盖和支撑板之间形成穿设所述轴承座的过道,所述轴承座的第一端穿过所述过道与所述电机的输出轴连接,所述轴承位于所述过道内,所述轴承的轴承外圈与所述端盖和/或所述支撑板连接,所述电机固定设置在所述端盖上。

11.根据本实用新型一个实施例提供的电机支撑机构,所述支撑组件还包括:

12.减震器;

13.叉脚,所述叉脚的一端通过所述减震器与所述支撑板连接,所述叉脚的另一端弯

折伸出至钢轮机构外侧与压路机车体连接。

14.根据本实用新型一个实施例提供的电机支撑机构,所述电机支撑机构还包括:

15.防尘圈,所述防尘圈套设在所述轴承座上,位于所述端盖和所述轴承座之间,遮挡在所述轴承的第一端。

16.根据本实用新型一个实施例提供的电机支撑机构,所述电机支撑机构还包括:

17.密封圈,所述密封圈套设在所述轴承座上,位于所述支撑板和所述轴承座之间,遮挡在所述轴承的第二端。

18.根据本实用新型一个实施例提供的电机支撑机构,所述电机支撑机构还包括:

19.联轴器,所述轴承座的第一端通过所述联轴器与所述电机的输出轴连接。

20.根据本实用新型一个实施例提供的电机支撑机构,所述轴承还包括:

21.多个滚动体,所述轴承内圈的外缘面和所述轴承外圈的内缘面之间构造有环形的通道,每个所述滚动体均可滚动地设置在所述通道中。

22.本实用新型还提供一种压路机钢轮,包括:

23.钢轮机构;以及,

24.电机支撑机构,所述轴承座的第二端与所述钢轮机构连接。

25.根据本实用新型一个实施例提供的压路机钢轮,所述钢轮机构包括:

26.钢轮本体;

27.腹板,所述腹板支撑在所述钢轮本体中,所述腹板与所述轴承座的第二端连接。

28.本实用新型还提供一种钢轮压路机,包括:压路机车体和上述压路机钢轮或电机支撑机构。所述电机支撑机构的叉脚的一端弯折延伸至所述钢轮机构的外侧与所述压路机车体连接。

29.本实用新型实施例提供的电机支撑机构、压路机钢轮和钢轮压路机,通过将支撑组件与轴承外圈连接,同时将轴承座与轴承内圈连接,并将轴承座的两端分别与电机和钢轮机构连接,使得在电机运转时,电机通过轴承座能够驱动钢轮机构旋转,而支撑组件能够与在轴承的支撑下保持不动,有效解决电机驱动无法满足驱动钢轮旋转的同时又支撑压路机车体的问题。

附图说明

30.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

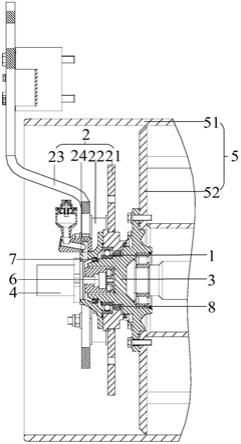

31.图1是本实用新型实施例提供的压路机钢轮的结构示意图;

32.附图标记:

33.1、轴承;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、支撑组件;

ꢀꢀꢀꢀꢀꢀꢀ

21、支撑板;

34.22、减震器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、叉脚;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24、端盖;

35.3、轴承座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、电机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、钢轮机构;

36.51、钢轮本体;

ꢀꢀꢀꢀꢀꢀꢀ

52、腹板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、联轴器;

37.7、防尘圈;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、密封圈。

具体实施方式

38.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

39.下面结合图1描述本实用新型实施例的电机支撑机构,该电机支撑机构用于在未设置减速机的钢轮压路机中使用,包括:轴承1、支撑组件2、轴承座3和电机4。

40.其中,轴承1作为整体结构中的支撑部位,包括:相互可转动连接的轴承内圈和轴承外圈。支撑组件2作为与外部结构连接的过渡段,套设在轴承座3上,轴承座3相对支撑组件2可转动,支撑组件2和轴承座3之间设置轴承1,支撑组件2与轴承1的轴承外圈连接,轴承座3与轴承1的轴承内圈连接,电机4固定设置于支撑组件2。轴承座3的第一端与电机4的输出轴连接,轴承座3的第二端用于与钢轮机构5连接。

41.当电机4运转时,电机4能够驱动轴承座3旋转,从而带动钢轮机构5旋转。于此同时,轴承1的轴承内圈在轴承座3的带动下在轴承外圈中旋转,支撑组件2在轴承外圈和轴承内圈的配合下,保持不动并支撑压路机车体。

42.本实用新型实施例提供的电机支撑机构,通过将支撑组件与轴承外圈连接,同时将轴承座与轴承内圈连接,并将轴承座的两端分别与电机和钢轮机构连接,使得在电机运转时,电机通过轴承座能够驱动钢轮机构旋转,而支撑组件能够与在轴承的支撑下保持不动,这样既可以解决电机的安装问题,使得电机能够直接驱动钢轮,同时又能够连接压路机车体和钢轮,起到支撑压路机车体的作用,由此有效解决或者改善了电机驱动无法满足驱动钢轮旋转的同时又支撑压路机车体的问题。

43.在本实用新型提供的一实施例中,如图1所示,支撑组件2包括:支撑板21和端盖24。

44.其中,端盖24和支撑板21呈环状结构且沿轴向相互连接,端盖24和支撑板21之间形成穿设轴承座3的过道,可一定程度上避免轴承座3直接与外界接触。轴承座3的第一端穿过过道与电机4的输出轴连接,轴承1位于过道内,轴承1的轴承外圈与端盖24或支撑板21连接,或同时与端盖24和支撑板21连接。端盖24上设有对应电机4的安装位,使得电机4固定设置在端盖24上,以便于电机4的安装。

45.为便于支撑组件2的支撑,支撑组件2还包括:减震器22和叉脚23。减震器22主要用于压路机车体与结构中可转动部件间的减震,可采用弹性减震块的形式,将弹性减震块支撑在叉脚23与支撑板21之间,使用过程中,可拆卸弹性减震块,调整弹性减震块在叉脚23与支撑板21之间的压缩量。叉脚23的一端通过减震器22与支撑板21连接,叉脚23的另一端弯折伸出至钢轮机构5与压路机车体连接。减震器22和叉脚23的设置,能够使支撑组件2能够在电机4转动的过程中保持不动。

46.为避免灰尘落入轴承1,电机支撑机构还包括:防尘圈7。防尘圈7可采用橡胶圈,防尘圈7套设在轴承座3上,防尘圈7位于端盖24和轴承座3之间,防尘圈7配合端盖24和轴承座3遮挡在轴承1的第一端,通过防尘圈7的设置可以减少外部灰尘落入轴承1。

47.此外,电机支撑机构还包括:密封圈8。密封圈8套设在轴承座3上,密封圈8位于支

撑板21和轴承座3之间,配合支撑板21和轴承座3遮挡在轴承1的第二端。密封圈8可采用油封,通过设置油封一方面可以防止外部灰尘落入轴承1,另一方面还可以防止内部油液泄露。在油封效果较差时,可增设油封数量或增加油封副唇的数量,以提升密封效果。

48.在本实用新型提供的一实施例中,如图1所示,电机支撑机构还包括:联轴器6。轴承座3的第一端通过联轴器6与电机4的输出轴连接。

49.本实施例中,轴承座3的第一端上对应电机4的安装位的位置设有联轴器6的安装槽,使得联轴器6固定在安装槽中时,联轴器6与电机4同轴设置。

50.同理,还可采用花键的形式连接电机4与轴承座3。例如,将电机4的输出端的圆柱表面形成外花键,在轴承座3内圆柱表面形成与外花键相配合的内花键,在电机4与轴承座3二者连接时,内花键与外花键啮合,从而当电机4转动时,电机能够驱动轴承座3旋转。

51.本实施例中,轴承还包括:多个滚动体。轴承内圈的外缘面和轴承外圈的内缘面之间构造有环形的通道,每个滚动体均可滚动地设置在通道中,从而轴承内圈通过滚动体可在轴承外圈中旋转。

52.本实用新型实施例还提供一种压路机钢轮,如图1所示,该压路机钢轮包括:钢轮机构5和电机支撑机构。电机支撑机构包括:包括:轴承1、支撑组件2、轴承座3和电机4。轴承1包括:相互可转动连接的轴承内圈和轴承外圈。支撑组件2作为与外部结构连接的过渡段,套设在轴承座3上,轴承座3相对支撑组件2可转动,支撑组件2和轴承座3之间设置轴承1,支撑组件2与轴承1的轴承外圈连接,轴承座3与轴承1的轴承内圈连接,电机4固定设置于支撑组件2。轴承座3的第一端与电机4的输出轴连接,轴承座3的第二端与钢轮机构5连接。

53.其中,钢轮机构5包括:钢轮本体51和腹板52。腹板52作为连接轴承座3和钢轮本体51的中间结构,支撑在钢轮本体51中。腹板52的一端面与轴承座3的第二端连接。

54.当电机4运转时,电机4能够驱动轴承座3旋转,腹板52在轴承座3的作用下开始旋转,从而带动钢轮本体51旋转。于此同时,轴承内圈在轴承座3的带动下在轴承外圈中旋转,支撑组件2在轴承外圈和轴承内圈的配合下,保持不动并支撑压路机车体。

55.本实用新型实施例提供的压路机钢轮,设有上述电机支撑机构,使得在电机运转时,电机通过轴承座能够驱动钢轮机构旋转,而支撑组件能够与在轴承的支撑下保持不动,有效解决电机驱动无法满足驱动钢轮旋转的同时又支撑压路机车体的问题。

56.本实用新型实施例还提供一种钢轮压路机,该钢轮压路机包括:压路机车体以及压路机钢轮或电机支撑机构。如图1所示,该压路机钢轮包括:钢轮机构5和电机支撑机构。电机支撑机构包括:包括:轴承1、支撑组件2、轴承座3和电机4。轴承1包括:相互可转动连接的轴承内圈和轴承外圈。支撑组件2作为与外部结构连接的过渡段,套设在轴承座3上,轴承座3相对支撑组件2可转动,支撑组件2和轴承座3之间设置轴承1,支撑组件2与轴承1的轴承外圈连接,轴承座3与轴承1的轴承内圈连接,电机4固定设置于支撑组件2。轴承座3的第一端与电机4的输出轴连接,轴承座3的第二端用于与钢轮机构5连接。电机支撑机构的叉脚23的一端弯折延伸至钢轮机构5的外侧与压路机车体连接。

57.压路机的具体结构可参阅上述实施例,在此不再赘述。

58.本实用新型实施例提供的钢轮压路机,设有上述压路机钢轮,使得在电机运转时,电机通过轴承座能够驱动钢轮机构旋转,而支撑组件能够与在轴承的支撑下保持不动,有效解决电机驱动无法满足驱动钢轮旋转的同时又支撑压路机车体的问题。

59.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。