1.本发明涉及轨道交通,特别涉及一种可预留减振及可调节高度的装配 式道床结构。

背景技术:

2.早些年,我国城市建筑密度较小,在规划轨道交通线路时有减振需求 的地段相对较少,很多地段采用的普通整体道床等非减振轨道结构。然而, 随着我国城市不断发展,在土地资源紧缺及高效利用的大背景下,轨道物 业开发成为房地产行业的重要发展方向。因此,不可避免的存在既有线路 附近修建住宅或商业建筑的情况,导致很多既有地铁中建成的普通整体道 床不能满足周边环境新的减振需求。其次,我国很多城市存在大量软土基 础,地铁通车运营后,线路会不断发生沉降,导致线路状态恶化,危及行 车安全。此外,目前城市轨道交通建设存在周期短、任务重的问题,为了 提高轨道工程建设的施工效率和质量,需将装配式思想引入到道床设计 中。

3.传统的普通整体道床一经浇筑完成,就无法升级改造为减振道床,难 以满足线路周边日益增长的减振需求,往往造成线路开通运营数年后,沿 线居民关于地铁振动扰民的投诉逐渐增多;其次,在地质结构复杂、基础 沉降较大的地段,传统的普通整体道床本身无法进行高度调整,仅能通过 道床与钢轨之间的扣件系统,对钢轨标高进行有限的调整,其调整量小, 难以消除由于基础沉降造成的线路标高误差,导致线路标高和线型逐渐偏 移原设计值,影响列车运行的安全性和平稳性。此外,传统的普通整体道 床采用现状浇筑的施工工艺,存在施工周期长、道床质量难以控制、出现 伤损后修复困难等难题。

技术实现要素:

4.本发明所要解决的技术问题是提供一种可预留减振及可调节高度的 装配式道床,以有效实现道床减振功能的升级和结构高度的调整,改造调 整速度快,质量稳固,且有利降低工程造价。

5.本发明解决其技术问题所采用的技术方案如下:

6.本发明的一种可预留减振及可调节高度的装配式道床,包括预制轨道 板和轨道基础,其特征是:所述预制轨道板内沿板面横向、纵向间隔预埋 设置帽形构件,帽形构件的下端与预制轨道板底面相通;所述帽形构件内 设置支座,各支座下端与轨道基础顶面之间设置支座调高垫片,在预制轨 道板底面与轨道基础顶面之间形成预留间隙,通过更换不同厚度的支座调 高垫片实现轨道结构高度的调节,板上荷载经帽形构件、支座和支座调高 垫片均匀传递至轨道基础;所述预制轨道板的纵向两端具有限位槽,限位 槽内设置与轨道基础形成固定连接的限位装置,限位装置作用于限位槽侧 壁,对预制轨道板的横向、纵向位移形成约束。

7.本发明的有益效果主要体现在如下方面:

8.1、可有效实现道床减振功能的升级。现有的普通道床一经施工完成, 其减振性能

便不可调整,本发明可通过更换不同类型的支座可将普通道床 升级为减振效果达10~15db的高等减振道床,或者减振效果达15db以 上的特殊减振道床;

9.2、可有效实现道床结构高度的调整。现有的普通道床无法实现道床 本身的高度调整,本发明通过在支座下方更换不同厚度及数量的调高垫 片,可实现-10~+20mm的道床高度调整;

10.3、可快速实现道床减振功能的升级及道床结构高度的调整。本发明 中支座采用微型化设计,同时在预制板和基底之间预留千斤顶顶升操作空 间,可在正常的一个线路维修天窗内实现支座和调高垫片的更换,不影响 线路运营;

11.4、实现道床的完全装配化设计。本发明中道床板、限位装置、支座、 钢轨及扣件完全由工厂预制或制造,在现场进行组装,尤其是道床板和限 位装置均不需在现场浇筑,有效提高施工效率和质量;

12.5、既有线改造提升效能,节省投资。传统的普通道床若需改造升级, 需凿除既有混凝土结构,换铺新的道床板后重新浇筑限位结构,施工难度 大,成本高。本发明仅通过更换不同类型的支座和不同厚度的调高垫片便 可实现减振功能升级和结构高度调整,且限位装置可重复使用,大幅度减 小了既有线改造升级的建设成本。

附图说明

13.本说明书包括如下九幅附图:

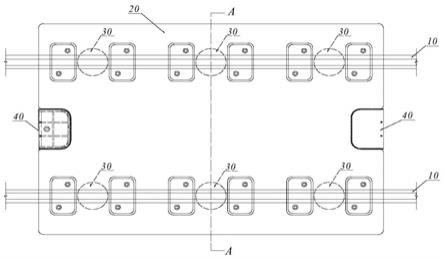

14.图1是本发明一种可预留减振及可调节高度的装配式道床的俯视图;

15.图2是沿图1中a-a线的剖视图;

16.图3是本发明一种可预留减振及可调节高度的装配式道床中预制轨 道板的仰视图;

17.图4是本发明一种可预留减振及可调节高度的装配式道床中支座实 施例1的断面示意图;

18.图5是本发明一种可预留减振及可调节高度的装配式道床中支座实 施例2的断面示意图;

19.图6是本发明一种可预留减振及可调节高度的装配式道床中支座实 施例3的断面示意图;

20.图7是本发明一种可预留减振及可调节高度的装配式道床中的限位 装置的俯视图;

21.图8是沿图7中b-b线的剖视图;

22.图9是沿图8中c-c线的剖视图。

23.图中示出构件和对应的标记:钢轨10、预制轨道板20、帽形构件21、 限位槽22、支座30、支座调高垫片31、封口板32、弹性块33、钢弹簧 34、限位装置40、外壳体41、顶盖板42、外弹性材料层43、金属材料层 44、内弹性材料层45、定位螺栓46、支承体47、竖板47a、底板47b、 限位装置调高垫板48、固定螺栓49、轨道基础50,帽形预埋件60。

具体实施方式

24.下面结合附图和实施例对本发明进一步说明。

25.参照图1、图2和图3,本发明的一种可预留减振及可调节高度的装 配式道床,包括预制轨道板20和轨道基础50,所述预制轨道板20内沿 板面横向、纵向间隔预埋设置帽形构件21,帽形构件21的下端与预制轨 道板20底面相通。所述帽形构件21内设置支座30,各支座30下端与轨 道基础50顶面之间设置支座调高垫片31,在预制轨道板20底面与轨道 基础50顶面之间形成预留间隙h,通过更换不同厚度的支座调高垫片31 实现轨道结构高度的调节,板上荷载经帽形构件21、支座30和支座调高 垫片31均匀传递至轨道基础50。所述预制轨道板20的纵向两端具有限 位槽22,限位槽22内设置与轨道基础50形成固定连接的限位装置40, 限位装置40作用于限位槽22侧壁,对预制轨道板20的横向、纵向位移 形成约束。

26.参照图1、图2,本发明可有效实现道床减振功能的升级。现有的普 通道床一经施工完成,其减振性能便不可调整,本发明可通过更换不同类 型的支座30可将普通道床升级为减振效果达10~15db的高等减振道床, 或者减振效果达15db以上的特殊减振道床。可有效实现道床结构高度的 调整,现有的普通道床无法实现道床本身的高度调整,本发明通过在支座 30下方更换不同厚度及数量的支座调高垫片31,可实现-10~+20mm的 道床高度调整。可快速实现道床减振功能的升级及道床结构高度的调整, 支座30采用微型化设计,同时在预制轨道板20和轨道基础50之间存在 预留间隙h,以作为千斤顶顶升操作空间,可在正常的一个线路维修天窗 内实现支座和调高垫片的更换,不影响线路运营。

27.参照图1和图3,预制轨道板20根据现场情况,采用不同的板长。 在预制轨道板20两端预留限位槽22缺口以安装限位装置40,并根据不 同的板长,在板底预埋不同数量的帽形构件21,用以安装支座30。

28.图4、图5和图6示出了适用于不同减振地段的支座和调高垫片设置 方式:

29.一、参照图4示出的实施例1,对于无减振要求的一般地段,采用图 4所示的“封口板+调高垫片”形式。所述支座30为封口板32,该封口板 32上部为插入帽形构件21内腔且与其内壁紧密贴合的柱状体,下部具有 与帽形构件21下端面紧密贴合的凸缘。所述封口板32底面上具有凹型结 构,支座调高垫片31的顶面具有凸型结构,封口板32与支座调高垫片 31通过该相对应的凹型结构、凸型结构形成榫卯连接且紧密贴合。

30.二、参照图5示出的实施例2,在有一定减振需求的地段,所述支座 30为由橡胶或聚氨酯材料制成的弹性块33,该弹性块33的主体位于帽形 构件21内腔中,下部延伸出预制轨道板20底面以下且与支座调高垫片 31顶部凸台嵌合。通过弹性块33可实现10~15db的减振效果,所用橡 胶或聚氨酯材料规格与既有的橡胶支座预制轨道板相同,材料易于获取且 标准统一。

31.三、参照图6示出的实施例3,在减振需求较高的地段,所述支座30 为钢弹簧34,该钢弹簧34的两端分别作用在帽形构件21顶壁、支座调 高垫片31顶部凸台端面上。钢弹簧34的技术标准与既有预制钢弹簧浮置 板道床相同,减振效果较好,可实现15db以上的减振效果。

32.在以上各实施例中,座调高垫片31标准规格优选1mm、2mm、5mm、 10mm、15mm。根据不同的高度调整要求可选择不同厚度及数量的支座 调高垫片31,实现-10~+30mm的道床高度调整。

33.参照图7至图9,所述限位装置40包括外壳体41、顶盖板42、支承 体47和限位装置调高垫板48。所述外壳体41的外壁与限位槽22侧壁紧 密贴合。所述支承体47位于外壳体41

内,且与外壳体41内壁形成紧密 贴合。支承体47、外壳体41坐落在限位装置调高垫板48板面上,限位 装置调高垫板48与支座调高垫片31相互配合,实现限位装置40与支座 30高度的同步调节。所述顶盖板42由固定螺栓49固定安装在支承体47 的上端,定位螺栓46穿过支承体47、限位装置调高垫板48与预埋在轨 道基础50的螺纹套管连接,外壳体41上端面、顶盖板42上板面与预制 轨道板20板面平齐。所述外壳体41由外弹性材料层43、金属材料层44、 和内弹性材料层45复合构成,通过调节外壳体11的各层材料厚度使其与 预制轨道板20和支承体47紧密贴合。

34.参照图8和图9,所述支承体47在结构上由相交错的竖板47a、底板 47b和与之固结为一体的底板47b构成。相交错的竖板47a作为限位装置 40和主体结构,承受预制轨道板20的纵向应力、横向应力。限位装置40 采用预制配件并现场组装的施工方式,实现了道床的完全装配化。

35.所述轨道基础50为现浇钢筋混凝土结构,邻近支座30位置的基底表 面平整度控制在

±

2mm/m2。所述预留间隙h的高度一般为30mm。

36.本发明通过更换支座类型来实现道床减振功能的升级。若需提高道床 减振等级,首先拆除限位装置40,将千斤顶设备通过预制轨道板20与轨 道基础50之间的预留间隙h塞入板下,顶起预制轨道板20,将封口板 32替换为弹性块33或者钢弹簧34实现不同减振等级的升级改造,再安 装限位装置40。由于支座3采用微型化设计,支座30高度≤85mm,嵌入 帽形预埋件21≤55mm,采用专用的千斤顶设备将预制轨道板20顶升 60mm左右即可实现支座的更换,施工便捷,可快速实现道床减振功能升 级。若需进行道床高度的调节,采用相同的施工方式,更换不同厚度和数 量的限位装置调高垫板48、支座调高垫片31即可。

37.以上所述只是用图解说明本发明的一些原理,并非是要将本发明局限 在所示和所述的具体结构和适用范围内,故凡是所有可能被利用的相应 修改以及等同物,均属于本发明所申请的专利范围。