1.本发明属于钢波纹管涵施工技术领域,具体涉及一种公路中大直径双孔钢波纹管涵施工方法。

背景技术:

2.随着公路建设的快速发展和钢材生产、加工工艺的进一步提高,波纹钢管涵洞由于具有受力性能好、适应性强、施工工期短、使用寿命长、行车舒适性好的特点,在公路建设中尤其是在山区公路和不良地质条件下,得到广泛应用。

3.现如今传统的钢波纹管涵施工方法是在平整场地后,进行管涵拼装,然后直接进行基坑回填作业,但针对直径为5m的大直径钢波纹管涵,回填时,管涵容易受下方回填土的挤压而上浮、移位,若一直采用小型夯实机,费时费力,无法应对大面积的基坑回填作业,施工过慢,则未及时夯实的回填土容易出现滑坡等危害,造成施工事故,若一直采用大型夯实机,强夯管涵周围的回填土,则易对管涵造成不均匀压迫和冲击,从而使管涵破裂;同时,当公路两边为边坡挡墙时,一般施工方法是分开进行管涵施工与边坡挡墙施工,然后再将两者组装,但遇到管涵与边坡挡墙之间非垂直状态时,边坡挡墙的预留洞口容易与管涵不适配,需要二次返工修补,造成人力与工期的损耗,影响施工进程。

4.因此,亟需一种设计合理、步骤简单的公路中大直径双孔钢波纹管涵施工方法,去解决现如今缺乏公路挡墙与钢波纹管涵配合施工的问题、以及钢波纹管涵在基坑回填作业中易上浮、移位的问题。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种公路中大直径双孔钢波纹管涵施工方法,步骤简单,操作便捷,过将公路的路肩挡墙与管涵施工相结合,既能在管涵回填时,利用路肩挡墙固定管涵的端部,避免管涵受回填土的侧压力影响而发生上浮或位移,通过预先埋设锚拉件,对管涵的拼装起到定位作用,利用锚拉件与铁圈配合实现对管涵的固定,避免管涵在基坑回填时发生上浮和移位,通过对基坑进行分层回填,减小了回填土对管涵的扰动,实现了抗浮性高、稳定性强的大直径双孔钢波纹管涵施工,便于推广使用。

6.为解决上述技术问题,本发明采用的技术方案是:一种公路中大直径双孔钢波纹管涵施工方法,其特征在于,该方法包括以下步骤:

7.步骤一、处理地基并预埋锚拉件:开挖地基至设计深度后,铺设第一防水土工布,并沿管涵的设计轴线施工锚拉件;其中,所述锚拉件沿所述管涵外侧壁的预设位置由下至上布设有多组,每组所述锚拉件包括有多个锚管,多个所述锚管沿所述管涵的两侧交错布设,两个所述管涵同一横截面上的所述锚管偏向所述管涵的同一侧;

8.然后进行地基换填,所述锚管伸出地基换填层;其中,所述地基换填包括铺设砂砾基础和砂石垫层,在所述砂石垫层中埋设透水盲管,所述透水盲管位于管涵的外侧;

9.步骤二、拼装双孔钢波纹管涵:每个所述管涵由n节钢波纹管环依次连接而成,拼装第n’节钢波纹管环时,1≤n’≤n,当n’为偶数时,将该节所述钢波纹管环以环心为轴旋转10度,再与前一节所述钢波纹管环的外侧连接;当n’为奇数,且n>1时,将该节所述钢波纹管环与前一节所述钢波纹管环的内侧连接,每节钢波纹管环的拼装过程均相同;

10.每节所述钢波纹管环的拼装过程为:沿所述管涵的设计轴线放置定位管片,在所述定位管片的两端外侧分别安装多个钢波纹管片,形成所述钢波纹管环;其中,多个所述钢波纹管片的接缝处错位重叠;

11.步骤三、施工路肩挡墙:对所述管涵的两端进行封端处理,再在所述管涵的两端均进行路肩挡墙的施工,使所述管涵的端部嵌固在所述路肩挡墙中;

12.步骤四、双孔钢波纹管涵的预处理:在所述管涵的外侧壁上设置多个与锚管位置相适应的铁圈,所述铁圈沿所述管涵的顺波纹向套设,且所述铁圈上设置有柔性保护层;

13.步骤五、基坑回填及双孔钢波纹管涵的固定:具体步骤如下:

14.步骤501、双孔钢波纹管涵的固定及楔形部回填:在所述锚管靠近所述管涵的一端上设置弯钩,先连接第一组锚拉件的所述弯钩与所述铁圈,然后对两个所述管涵下部的楔形部进行回填,当回填高度超过第一组锚拉件的所述弯钩时,再连接下一组锚拉件的所述弯钩与所述铁圈,直至完成所述楔形部回填;

15.所述楔形部包括所述管涵外侧壁与所述砂石垫层上表面之间的范围,由下至上对所述楔形部等高位置同步进行粗砂回填并压实;

16.步骤502、管涵侧部回填:在管侧回填区采用粗砂回填并压实,所述管侧回填区的外侧铺设第二防水土工布;

17.步骤六、加固双孔钢波纹管涵:拆除所述管涵(1)的封端措施,然后在所述管涵的内侧壁上铺设水泥砂浆保护层,所述水泥砂浆保护层内设置有钢丝网。

18.上述的一种公路中大直径双孔钢波纹管涵施工方法,其特征在于:步骤一中,通过放线作业在第一防水土工布上确定锚管的施工位置后,从管涵底部偏外侧向地基中打入所述锚管,所述锚管与铅垂线之间的夹角为30

°

~45

°

;

19.对所述砂砾基础的两侧进行反向放坡,坡度为1:1,确保换填后的地基承载力不小于180kpa。

20.上述的一种公路中大直径双孔钢波纹管涵施工方法,其特征在于:步骤二中,相邻两个所述钢波纹管片的重叠部、以及相邻两节所述钢波纹管环的重叠部中均设置有密封层和橡胶条,所述橡胶条沿所述钢波纹管片的逆波纹向布设;

21.待管涵拼装完成后,在所述管涵的外侧喷涂沥青防水层。

22.上述的一种公路中大直径双孔钢波纹管涵施工方法,其特征在于:步骤三中,浇筑所述路肩挡墙的混凝土前,在所述管涵伸入所述路肩挡墙的外侧壁上设置环形挡墙模板,在路肩挡墙内设置分别固定所述环形挡墙模板上下两侧的横向钢筋、以及分别固定所述环形挡墙模板的左右两侧的纵向钢筋,所述横向钢筋和所述纵向钢筋形成限制所述环形挡墙模板位置的矩形框架。

23.上述的一种公路中大直径双孔钢波纹管涵施工方法,其特征在于:步骤501中,所述楔形部的厚度范围为0.25d~0.5d,并对管涵外侧的所述楔形部进行放坡,坡度为1:2,两个所述管涵两侧的回填土高度不大于15cm;其中,d为管涵的内直径。

24.上述的一种公路中大直径双孔钢波纹管涵施工方法,其特征在于:步骤502中,所述管侧回填区的厚度范围为楔形部的上表面至管涵上部50cm处。

25.上述的一种公路中大直径双孔钢波纹管涵施工方法,其特征在于:步骤501和步骤502中,靠近所述管涵50cm的范围内采用手扶夯实机,所述管涵周围50cm外的范围采用压路机。

26.上述的一种公路中大直径双孔钢波纹管涵施工方法,其特征在于:在步骤502后,采用砂砾回填所述管侧回填区两侧的密实区;其中,所述密实区的上表面宽度为0.5d,所述密实区的厚度为0.75d,所述密实区外侧的坡度为1:1。

27.上述的一种公路中大直径双孔钢波纹管涵施工方法,其特征在于:步骤六中,在所述管涵的端部加强区周向铺设所述水泥砂浆保护层,在所述管涵的非端部加强区的下半部铺设所述水泥砂浆保护层;

28.铺设时,先施工位于所述管涵下半部的所述水泥砂浆保护层,并留施工缝,待下半部的所述水泥砂浆保护层凝固后,再施工位于所述管涵上半部的所述水泥砂浆保护层。

29.本发明与现有技术相比具有以下优点:

30.1、本发明通过将公路的路肩挡墙与管涵施工相结合,既能在管涵回填时,利用路肩挡墙固定管涵的端部,避免管涵受回填土的侧压力影响而发生上浮或位移,又能在管涵的设计方向为斜向时,减小管涵与路肩挡墙配合的失误率,避免了分别施工路肩挡墙与管涵时,易出现的因错位而无法组装问题,提高了施工质量和效率。

31.2、本发明通过在管涵的两侧预埋多组锚拉件,并在管涵的外侧壁上设置多个铁圈,便于利用锚拉件与铁圈配合固定管涵,通过沿管涵的设计轴线布设锚拉件,既便于在拼装管涵时,起到定位作用,又便于在管涵拼装完成后固定整个管涵,避免管涵在基坑回填时发生上浮和移位,通过设置锚拉件包括多个锚管,且锚管沿每个管涵的左右两侧交错布设,两个管涵同一横截面上的锚管偏向同一侧,既保证了管涵两侧拉力的对称性,又避免了两个管涵之间的锚管发生碰撞,有效保证了施工质量,通过在铁圈上设置柔性保护层,有效避免了铁圈对管涵造成磨损,方法可靠稳定,使用效果好。

32.3、本发明通过在相邻两个钢波纹管片的重叠部、以及相邻两节所述钢波纹管环的重叠部中均设置有密封层和橡胶条,增强了相邻两个钢波纹管片接缝处的密封性,有效保证了施工质量,延长了管涵的使用寿命,便于推广使用。

33.4、本发明将基坑回填分为楔形部回填和管涵侧部回填,从而先通过楔形部的分层回填,固定管涵的下部,增强了管涵的稳定性,待楔形部夯实稳固后,在进行管涵侧部回填,减小了回填土对管涵的扰动,通过对两个管涵两侧的楔形部同步进行回填,使回填过程中,回填土对管涵两侧的扰动一致,避免了管涵两侧压力差过大而受力不均,同时,在靠近管涵50cm的范围内采用手扶夯实机,避免了强夯对管涵的破坏风险。

34.5、本发明通过换填地基,提高了管涵下部的地基承载力,通过在管涵下部设置透水盲管,便于收集并排放管涵周围的地下水,避免管涵周围过于潮湿而生锈,实用性强。

35.6、本发明通过在管涵的内侧壁上铺设水泥砂浆保护层,提高了管涵的结构刚度,增强了管涵的耐久性,通过在水泥砂浆保护层中设置钢丝网,增强了水泥砂浆保护层与管涵之间的粘结性,避免水泥砂浆保护层在施工过程中发生脱落,实用性强。

36.综上所述,本发明方法步骤简单,操作便捷,过将公路的路肩挡墙与管涵施工相结

合,既能在管涵回填时,利用路肩挡墙固定管涵的端部,避免管涵受回填土的侧压力影响而发生上浮或位移,通过预先埋设锚拉件,对管涵的拼装起到定位作用,利用锚拉件与铁圈配合实现对管涵的固定,避免管涵在基坑回填时发生上浮和移位,通过对基坑进行分层回填,减小了回填土对管涵的扰动,实现了抗浮性高、稳定性强的大直径双孔钢波纹管涵施工,便于推广使用。

37.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

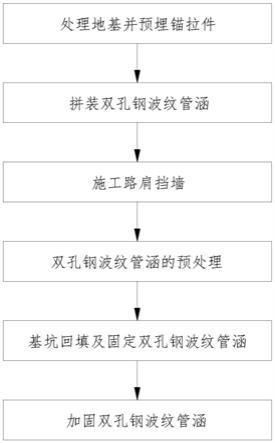

38.图1为本发明的施工方法流程框图。

39.图2为本发明的结构俯视图。

40.图3为图2的a-a剖视图。

41.图4为管涵的拼装示意图。

42.图5为图4的b-b剖视图。

43.图6为图2的右视图。

44.图7为图6的c-c剖视图。

45.图8为管涵与锚管的组合关系示意图。

46.图9为本发明管涵与保护层的组合关系示意图。

47.附图标记说明:

48.1—管涵;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-1—定位管片;

ꢀꢀꢀꢀꢀꢀꢀ

1-2—钢波纹管片;

49.2—第一防水土工布;

ꢀꢀꢀꢀ

3—砂砾基础;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—砂石垫层;

50.5—透水盲管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—锚管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7—弯钩;

51.8—铁圈;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—路肩挡墙;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10—横向钢筋;

52.11—纵向钢筋;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—楔形部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13—管侧回填区;

53.14—第二防水土工布;

ꢀꢀꢀ

15—密实区;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16—路基回填区;

54.17—水泥砂浆保护层;

ꢀꢀꢀ

18—端部加强区;

ꢀꢀꢀꢀꢀꢀ

19—封端板;

55.20—环形挡墙模板。

具体实施方式

56.如图1至图9所示,本发明的一种公路中大直径双孔钢波纹管涵施工方法,包括以下步骤:

57.步骤一、处理地基并预埋锚拉件:开挖地基至设计深度后,铺设第一防水土工布2,并沿管涵1的设计轴线施工锚拉件;其中,所述锚拉件沿所述管涵1外侧壁的预设位置由下至上布设有多组,每组所述锚拉件包括有多个锚管6,多个所述锚管6沿所述管涵1的两侧交错布设,两个所述管涵1同一横截面上的所述锚管6偏向所述管涵1的同一侧。

58.然后进行地基换填,所述锚管6伸出地基换填层;其中,所述地基换填包括铺设砂砾基础3和砂石垫层4,在所述砂石垫层4中埋设透水盲管5,所述透水盲管5位于管涵1的外侧。

59.本实施例中,通过放线作业在第一防水土工布2上确定锚管6的施工位置后,从管涵1底部偏外侧向地基中打入所述锚管6,所述锚管6与铅垂线之间的夹角为30

°

~45

°

;并对

所述砂砾基础3的两侧进行反向放坡,坡度为1:1,确保换填后的地基承载力不小于180kpa。

60.实际施工时,通过沿管涵1的外侧壁由下至上布设多组锚拉件,便于分别拉结管涵1的各个部位,通过在管涵1的设计中心线两侧预埋锚管6,便于在后续拼装管涵1时,对管涵1的排布起到定位作用,且锚管6的埋深不小于3m,锚管6与铅垂线之间的夹角优选35

°

,既便于锚管6贯入地层中,又避免了锚管6因上部土压力不足而移位,锚管6施工完毕后,在锚管6与第一防水土工布2的接缝处采用砂浆封口,确保第一防水土工布2的完整性;通过换填地基,提高了管涵1下部的地基承载力,从而确保换填后的地基承载力不小于180kpa,其中,砂砾基础3的厚度不小于1m,砂石垫层4的厚度为10cm,砂砾基础3和砂石垫层4施工时均需分层压实,压实度不小于96%,透水盲管5的数量为两个,两个透水盲管5对称布设在两个管涵1的外侧,便于收集并排放管涵1周围的地下水,避免管涵1周围过于潮湿而容易生锈。

61.步骤二、拼装双孔钢波纹管涵:每个所述管涵1由n节钢波纹管环依次连接而成,拼装第n’节钢波纹管环时,1≤n’≤n,当n’为偶数时,将该节所述钢波纹管环以环心为轴旋转10度,再与前一节所述钢波纹管环的外侧连接;当n’为奇数,且n>1时,将该节所述钢波纹管环与前一节所述钢波纹管环的内侧连接,每节钢波纹管环的拼装过程均相同。

62.每节所述钢波纹管环的拼装过程为:沿所述管涵1的设计轴线放置定位管片1-1,在所述定位管片1-1的两端外侧分别安装多个钢波纹管片1-2,形成所述钢波纹管环;其中,多个所述钢波纹管片1-2的接缝处错位重叠。

63.如图4和图5所示,拼装双孔钢波纹管涵时,先拼装定位管片1-1和两个钢波纹管片1-2,形成钢波纹管环的下部结构,再拼装三个钢波纹管片1-2,形成钢波纹管环的上部结构,将钢波纹管环的下部结构与上部结构组装,形成钢波纹管环,然后由一端向另一端依次拼装n节钢波纹管环,形成一个管涵1,待两个管涵1均拼装完成,形成双孔钢波纹管涵;其中,通过螺栓连接定位管片1-1与钢波纹管片1-2、相邻两个钢波纹管片1-2、以及相邻两节钢波纹管环,连接稳定性高。

64.需要说明的是,定位管片1-1的材质、结构和尺寸均与钢波纹管片1-2相同,

65.本实施例中,相邻两个所述钢波纹管片1-2的重叠部、以及相邻两节所述钢波纹管环的重叠部中均设置有密封层和橡胶条,所述橡胶条沿所述钢波纹管片1-2的逆波纹向布设;待管涵1拼装完成后,在所述管涵1的外侧喷涂沥青防水层。

66.实际施工时,密封层为聚乙烯泡沫,当螺栓穿过定位管片1-1与钢波纹管片1-2、相邻两个钢波纹管片1-2、以及相邻两节钢波纹管环时,在螺孔的空隙中涂抹密封层,从而更加有效的防止管涵1内渗水,通过沿钢波纹管片1-2的逆波纹向布设橡胶条,便于增强密封层的密封性,避免地下水从缝隙中渗入管涵1内,通过在管涵1的外侧喷涂沥青防水层,既保护了管涵1不被碎石破坏,又能防止地下水侵蚀管涵1,还能避免管涵1生锈,实用性强。

67.步骤三、施工路肩挡墙:对所述管涵1的两端进行封端处理,再在所述管涵1的两端均进行路肩挡墙9的施工,使所述管涵1的端部嵌固在所述路肩挡墙9中。

68.实际施工时,通过将公路的路肩挡墙9与管涵1的施工相结合,既能在管涵1回填时,利用路肩挡墙9固定管涵1的端部,有效降低了管涵1受回填土的侧压力影响而发生上浮或位移的可能性,又能在管涵1的设计方向为斜向时,减小管涵1与路肩挡墙9配合的失误率,避免了分别施工路肩挡墙9与管涵1时,易出现的因错位而无法组装问题,提高了施工质量和效率。

69.本实施例中,浇筑所述路肩挡墙9的混凝土前,在所述管涵1伸入路肩挡墙9的外侧壁上设置环形挡墙模板20,在所述路肩挡墙9内设置分别固定所述环形挡墙模板20上下两侧的横向钢筋10、以及分别固定所述环形挡墙模板20的左右两侧的纵向钢筋11,所述横向钢筋10和所述纵向钢筋11形成限制所述环形挡墙模板20位置的矩形框架。

70.如图6和图7所示,实际施工时,采用安装封端板19和浇筑混凝土的方式对管涵1的两端进行封端处理,封端完成后静置48小时,待混凝土达到一定强度之后再进行下一步施工,有效避免了路堤挡墙9的混凝土进入管涵1内,管涵1的端部切面为斜面,且斜面坡度与路肩坡度相适应,通过设置横向钢筋10分别固定环形挡墙模板20上下两侧,设置纵向钢筋11分别固定环形挡墙模板20的左右两侧,从而形成限制环形挡墙模板20位置的矩形框架,由此,既限制了管涵1的位置,避免了浇筑混凝土时,管涵1上浮和移位,又利用环形挡墙模板20保护管涵1,避免了施工过程中对管涵1造成破坏,待路肩挡墙9完毕后,拆除环形挡墙模板20,并在管涵1与路肩挡墙9的间隙中喷射砂浆,确保管涵1与路肩挡墙9连接为一体,待公路边坡施工完毕后,再拆除封端板19。

71.步骤四、双孔钢波纹管涵的预处理:在所述管涵1的外侧壁上设置多个与锚管6位置相适应的铁圈8,所述铁圈8沿所述管涵1的顺波纹向套设,且所述铁圈8上设置有柔性保护层。

72.如图8所示,实际施工时,通过在铁圈8上设置柔性保护层,有效避免了铁圈8对管涵1造成磨损,其中,铁圈8为铁钢带或铁丝,柔性保护层为橡胶层或海绵层。

73.步骤五、基坑回填及双孔钢波纹管涵的固定:具体步骤如下:

74.步骤501、双孔钢波纹管涵的固定及楔形部回填:在所述锚管6靠近所述管涵1的一端上设置弯钩7,先连接第一组锚拉件的所述弯钩7与所述铁圈8,然后对两个所述管涵1下部的楔形部12进行回填,当回填高度超过第一组锚拉件的所述弯钩7时,再连接下一组锚拉件的所述弯钩7与所述铁圈8,直至完成所述楔形部12回填。

75.所述楔形部12包括所述管涵1外侧壁与所述砂石垫层4上表面之间的范围,由下至上对所述楔形部12等高位置同步进行粗砂回填并压实。

76.实际施工时,将铁圈8与弯钩7焊接,从而利用铁圈8与锚管6的配合,固定管涵1,通过设置锚管6沿管涵1的长度方向左右间隔布设,便于对管涵1的两侧左右间隔固定,避免了锚管仅设置在管涵1同一侧所造成了管涵另一侧上浮,实现了对管涵1形成均匀对称的拉力,在减少了锚管6总数量的基础上,避免了管涵1在后续施工中发生上浮和偏移,经济实用性强,通过设置两个管涵1同一横截面上的所述锚管6偏向同一侧,避免了两个管涵1之间的锚管6发生碰撞。

77.如图3所示,本实施例中,所述楔形部12的厚度范围为0.25d~0.5d,并对管涵1外侧的所述楔形部12进行放坡,坡度为1:2;其中,d为管涵1的内直径。

78.实际施工时,楔形部12回填前,在管涵1的外侧壁上标记楔形部12的回填厚度,便于准确施工,并对回填楔形部12所用的粗砂进行水浸作业,减少了粗砂的流动性,避免发生滑坡,通过对两个管涵1两侧的楔形部12同步进行回填,使回填过程中,回填土对管涵1两侧的扰动一致,避免了管涵1两侧压力差过大而受力不均,通过在靠近管涵150cm的范围内采用手扶夯实机,减缓了对管涵1的冲击力,避免了对管涵1造成破坏,通过设置楔形部12外侧的坡度为1:2,有利于减小夯实楔形部12时,对管涵1的侧压力,从而有利于避免回填过程中

管涵1上浮或移位。

79.步骤502、管涵侧部回填:在管侧回填区13采用粗砂回填并压实,所述管侧回填区13的外侧铺设第二防水土工布14。

80.实际施工时,通过将基坑回填分为楔形部12回填和管侧回填区13回填,从而先利用楔形部12的分层回填,固定管涵1的下部,增强了管涵1的稳定性,待楔形部12夯实稳固后,在进行管侧回填区13的回填作业,有效减小了回填土对管涵1的扰动。

81.本实施例中,所述管侧回填区13的厚度范围为楔形部12的上表面至管涵1上部50cm处。

82.本实施例中,在步骤502后,采用砂砾回填所述管侧回填区13两侧的密实区15;其中,所述密实区15的上表面宽度为0.5d,所述密实区15的厚度为0.75d,所述密实区15外侧的坡度为1:1。

83.实际施工时,密实区15回填完成后,再进行路基回填区16的施工,通过在管涵1上部50cm范围内采用粗砂回填,避免了路基回填区16中的碎石等大颗粒物对管涵1造成破坏,通过铺设第二防水土工布14,便于在管侧回填区13和路基回填区16之间起到防渗和隔离的作用,有利于在施工路基回填区16时,保证管侧回填区13的稳定性,其中,路基回填区16的具体施工内容按照公路路基回填设计方法进行。

84.需要说明的是,楔形部12、管侧回填区13和密实区15在回填时均需分层压实,每层厚度均为15cm,且每层压实度达到96%后,方可进行下一层回填。

85.本实施例中,步骤501和步骤502中,靠近所述管涵150cm的范围内采用手扶夯实机,所述管涵1周围50cm外的范围采用压路机,有利于减小对管涵1的扰动。

86.步骤六、加固双孔钢波纹管涵:拆除所述管涵1的封端措施,然后在所述管涵1的内侧壁上铺设水泥砂浆保护层17,所述水泥砂浆保护层17内设置有钢丝网。

87.如图9所示,本实施例中,在所述管涵1的端部加强区18周向铺设所述水泥砂浆保护层17,在所述管涵1的非端部加强区的下半部铺设所述水泥砂浆保护层17。

88.铺设时,先施工位于所述管涵1下半部的所述水泥砂浆保护层17,并留施工缝,待下半部的所述水泥砂浆保护层17凝固后,再施工位于所述管涵1上半部的所述水泥砂浆保护层17。

89.实际施工时,水泥砂浆保护层17的厚度不小于5cm,端部加强区18的最小长度为2m,钢丝网的钢丝间距为5cm,钢丝网的钢丝直径为0.5cm。

90.需要说明的是,待步骤五完成六个月后,再执行步骤六,此时,管涵1的形变已经完成,避免了未完成形变的管涵1对水泥砂浆保护层17造成挤压破坏,施工水泥砂浆保护层17时,优选的先在管涵1内侧周向喷涂沥青防水层,然后将钢丝网铺设在管涵1内壁,再直接涂抹复合水泥砂浆,使复合水泥砂浆、钢丝网与管涵1连接为一个整体,避免了在管涵1上打孔,保障了管涵1的完整性,通过在管涵1的内侧壁上铺设水泥砂浆保护层17,提高了管涵1的结构刚度,增强了管涵1的耐久性,通过在水泥砂浆保护层17中设置钢丝网,增强了水泥砂浆保护层17与管涵1之间的粘结性,避免水泥砂浆保护层17在施工过程中发生脱落。

91.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。