1.本发明涉及紧固件组装工装技术领域,具体涉及一种密封游动螺母组件组装工装。

背景技术:

2.密封游动螺母组件适用于空间狭窄、无法使用扳手安装或者是不能够双向安装的螺纹紧固件连接部位,具有安装简便、粘接范围广泛以及基体强度损失小的优势。

3.如图1、图2、图3、图4以及图5所示,密封游动螺母组件由密封罩1、螺母体2、垫圈3以及安装棒4组成,密封罩1、螺母体2以及垫圈3的材料均为高耐蚀不锈钢。密封罩1用于容纳螺母体2和垫圈3,如图1和图2所示,密封罩1为薄壁拉伸件,密封罩1包括阶梯圆筒1-1以及连接在阶梯圆筒1-1端部的端板1-2,阶梯圆筒1-1包括小径段以及与小径段连接的大径段,从而形成小径孔和大径孔,小径孔的一端封闭形成筒底,端板1-2位于大径段的端面,大径段的外壁面局部设有凹陷结构,从而在大径孔内形成四个周向均布的限位凸起1-1-1,端板1-2上设置有弯折的翻边。

4.如图3所示,螺母体2包括自锁螺母2-1和设置在自锁螺母2-1端部的托板2-2,托板2-2的四周设置有限位凹槽2-2-1,如图2所示,限位凹槽2-2-1与限位凸起1-1-1的形状相配合,限位凹槽2-2-1的尺寸大于限位凸起1-1-1的尺寸,以保证螺母体2在密封罩1内的径向游动量,限位凸起1-1-1的高度大于托板2-2的厚度,以保证螺母体2在密封罩1内的轴向游动量,以及对螺母体2的可靠限位。

5.如图4和图6所示,垫圈3用于与阶梯圆筒1-1的大径孔过盈配合,装配后,垫圈3的端面与端板1-2的端面平齐。如图5所示,安装棒4包括第一棒段4-2、第二棒段4-3、位于第一棒段4-2和第二棒段4-3之间的挡圈4-1,第一棒段4-2用于穿入螺母体2且与螺母体2紧配合,第二棒段4-3用于穿入垫圈3且与垫圈3紧配合,穿入后,螺母体2与垫圈3分别与挡圈4-1的两侧接触,为了方便安装棒4插入密封罩1中,螺母体2穿入第一棒段4-2后,对第一棒段4-2进行裁剪。组装完成后与授权公告号为cn204739068u的中国实用新型专利所公开的一种带弹性安装卡具的新型粘接式密封游动托板自锁螺母一致。

6.安装密封游动螺母时,将密封罩1的端板1-2涂胶并将其粘接在基体上。为了保证粘接效果,端板1-2的端面以及垫圈3的端面均需涂胶,保证粘接面无空气。在粘接过程中,操作人员将安装棒4穿过基体上的连接孔,使密封罩1位于基体一侧,然后在另一侧拉动安装棒4,带动密封罩1紧贴在基体上,完成密封游动螺母的粘接,最后用力拉动安装棒4,使其与密封罩1分离。

7.在上述密封游动螺母组件中,通过设置安装棒4方便密封游动螺母的安装,而且密封游动螺母通过专用胶粘剂连接到机体上,具有安装简便,安装效率高的优势。但是在密封螺母组件的组装过程中,需要将穿设有螺母体2和垫圈3的安装棒4压入密封罩1中,由于垫圈3与阶梯圆筒1-1-1的大径孔过盈配合,因此在安装棒4的压入过程中,需要施加很大的轴向力才能将垫圈3压入密封罩1内,人工手动装配比较困难,垫圈很难顺利压入,并且由于密

封罩1为薄壁拉伸件,压入过程中密封罩1的端部因受力很容易变形,尺寸也容易胀大,会对产品服役造成不良影响。

技术实现要素:

8.本发明的目的在于提供一种密封游动螺母组件组装工装,以解决组装过程中密封罩的端部容易变形、尺寸容易胀大以及垫圈难以压入的问题。

9.为实现上述目的,本发明中的密封游动螺母组件组装工装采用如下技术方案:一种密封游动螺母组件组装工装,包括:支座,支座上设置有供密封游动螺母组件的密封罩装入的安装孔,安装孔内设置有用于与密封罩的阶梯圆筒的筒底挡止配合的第一挡止结构,支座的端面上设置有用于与密封罩的端板挡止配合的第二挡止结构;压杆,与支座配合使用,用于将穿设在密封游动螺母组件的安装棒上的垫圈压入所述阶梯圆筒的大径孔内,压杆上设置有用于避让安装棒的避让孔。

10.上述技术方案的有益效果在于:密封游动螺母组件组装工装包括支座和压杆,支座上设置有安装孔,安装孔内设置有用于对阶梯圆筒的筒底挡止的第一挡止结构,支座的端面上设置有用于对密封罩的端板挡止的第二挡止结构;压杆用于与支座配合使用,压杆上设置有避让孔。使用时,将带有螺母体和垫圈的安装棒插入密封罩内,将密封罩放置在安装孔内,然后利用压杆将穿设在安装棒上的垫圈压入阶梯圆筒的大径孔内,使用过程中,压杆的避让孔用于避让安装棒。

11.与现有技术相比,本发明中的密封游动螺母组件组装工装通过支座上设置的第一挡止结构对密封罩的筒底进行支撑,通过支座上设置的第二挡止结构对密封罩的端板进行支撑,使第一挡止结构和第二挡止结构在垫圈压入过程中分摊受力,避免了密封罩局部承力过大而导致的密封罩变形以及尺寸胀大;通过支座与压杆的配合,方便将垫圈压入密封罩内。

12.进一步地,第一挡止结构为弹性件。

13.上述技术方案的有益效果在于:第一挡止结构为弹性件,通过弹性件的弹性变形适应支座的尺寸误差,方便支座与密封罩的安装,降低支座的加工难度。

14.进一步地,弹性件为橡胶垫。

15.上述技术方案的有益效果在于:弹性件为橡胶垫,方便配置。

16.进一步地,第二挡止结构为凸台。

17.上述技术方案的有益效果在于:第二挡止结构为设置在支座的端面上的凸台,可以使支座的尺寸较大,提高支座的稳定性。

18.进一步地,所述凸台的边缘形状与所述端板的边缘形状适配,凸台的侧面用于与所述端板上的翻边挡止配合。。

19.上述技术方案的有益效果在于:凸台的边缘形状与密封罩的端板的边缘形状适配,凸台的侧面用于与密封罩的端板上的翻边挡止配合,使凸台在径向上对密封罩的端板进行限位,防止密封罩的端板变形。

20.进一步地,支座上设有与安装孔连通的排气孔。

21.上述技术方案的有益效果在于:支座上设有与安装孔连通的排气孔,方便密封罩

装入安装孔内。

22.进一步地,排气孔位于安装孔的孔底。

23.上述技术方案的有益效果在于:排气孔位于安装孔的孔底,,方便排气孔的加工。

24.进一步地,支座包括圆柱体,所述安装孔设置在圆柱体上。

25.上述技术方案的有益效果在于:支座包括圆柱体,结构简单、方便加工制造。

26.进一步地,压杆的一端封闭,所述避让孔为盲孔。

27.上述技术方案的有益效果在于:避让孔为盲孔,方便垫圈压入过程中操作人员的施力,操作灵活方便。

28.进一步地,支座和压杆的表面均设置有纳米涂层。

29.上述技术方案的有益效果在于:纳米涂层表面硬度较高,耐磨性优异,且涂层绝缘性好,可避免使用过程中产生的接触腐蚀现象。

附图说明

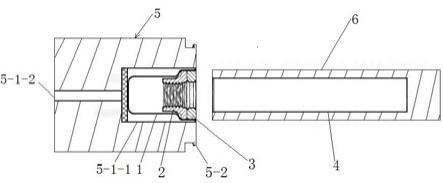

30.图1为现有技术中密封游动螺母组件中的密封罩的结构示意图一;图2为现有技术中密封游动螺母组件中的密封罩的结构示意图二;图3为现有技术中密封游动螺母组件中的螺母体的结构示意图;图4为现有技术中密封游动螺母组件中的垫圈的结构示意图;图5为现有技术中密封游动螺母组件中的安装棒的结构示意图;图6为现有技术中密封游动螺母组件中的密封罩、螺母体和垫圈的装配图;图中:1、密封罩;1-1、阶梯圆筒;1-1-1、限位凸起;1-2、端板;2、螺母体;2-1、自锁螺母;2-2、托板;2-2-1、限位凹槽;3、垫圈;4、安装棒;4-1、挡圈;4-2、第一棒段;4-3、第二棒段;图7为本发明中密封游动螺母组件组装工装中的支座的主视图;图8为本发明中密封游动螺母组件组装工装中的支座的剖视图;图9为本发明中密封游动螺母组件组装工装中的支座的俯视图;图10为本发明中密封游动螺母组件组装工装中的支座的结构示意图;图11为本发明中密封游动螺母组件组装工装中的支座和橡胶垫的装配示意图;图12为本发明中密封游动螺母组件组装工装中的压杆的结构示意图;图13为本发明中密封游动螺母组件组装工装的使用状态示意图(缺少安装棒)。

31.图中:1、密封罩;2、螺母;3、垫圈;5、支座;5-1、圆柱体;5-1-1、安装孔;5-1-2、排气孔;5-2、凸台;6、压杆;6-1、避让孔;7、橡胶垫。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明了,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

33.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人

员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.需要说明的是,可能出现的术语如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何实际的关系或者顺序。而且,术语如“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

等限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

35.以下结合实施例对本发明的特征和性能作进一步的详细描述。

36.本发明中密封游动螺母组件组装工装(以下简称组装工装)的一个实施例如图7、图8、图9和图10所示,包括支座5,支座5包括圆柱体5-1,圆柱体5-1上设置有安装孔5-1-1,安装孔5-1-1内设置有第一挡止结构,第一挡止结构用于与密封罩的阶梯圆筒的筒底挡止配合,圆柱体5-1端面上还设置有第二挡止结构,第二挡止结构用于与密封罩的端板挡止配合。为了适应支座5的尺寸误差,降低支座5的加工难度,第一挡止结构为弹性件。具体地,如图11所示,第一挡止结构为橡胶垫7。第二挡止结构为凸台5-2,凸台5-2的边缘形状与密封罩的端板的边缘形状适配,凸台5-2的侧面用于与密封罩的端板上的翻边挡止配合,使凸台5-2在径向上对密封罩的端板进行限位,防止密封罩的端板变形。

37.另外,为了方便橡胶垫7和密封罩装入安装孔5-1-1内,圆柱体5-1内设置有与安装孔5-1-1连通的排气孔5-1-2,为了方便加工排气孔,排气孔5-1-2位于安装孔5-1-1的孔底。

38.如图12所示,组装工装还包括压杆6,压杆6用于将穿设在安装棒上的垫圈压入密封罩的阶梯圆筒的大径孔内,压杆6上设置有避让孔6-1,避让孔6-1用于避让安装棒。为了在压入过程中方便操作人员施力,压杆6的一端封闭,避让孔6-1为盲孔。

39.此外,为了提高组装工装的使用寿命,支座5和压杆6的表面均设置有纳米涂层,涂层表面硬度较高,耐磨性优异,且涂层绝缘性好,可避免使用过程中产生的接触腐蚀现象。

40.本发明中的组装工装在使用时,如图13所示,将带有螺母体2和垫圈3的安装棒(图中未示出)插入密封罩1内,将密封罩1放置在安装孔5-1-1内,然后利用压杆6将穿设在安装棒上的垫圈3压入阶梯圆筒的大径孔内,使用过程中,压杆6的避让孔用于避让安装棒。

41.与现有技术相比,本发明中的密封游动螺母组件组装工装通过支座上设置的第一挡止结构对密封罩的筒底进行支撑,通过支座上设置的第二挡止结构对密封罩的端板进行支撑,使第一挡止结构和第二挡止结构在垫圈压入过程中分摊受力,避免了密封罩局部承力过大而导致的密封罩变形以及尺寸胀大;通过支座与压杆的配合,方便将垫圈压入密封罩内。

42.在密封游动螺母组件组装工装的其他实施例中,支座和压杆的表面不设置有纳米涂层。

43.在密封游动螺母组件组装工装的其他实施例中,压板的避让孔为通孔。

44.在密封游动螺母组件组装工装的其他实施例中,支座不是圆柱体,而是棱柱体。

45.在密封游动螺母组件组装工装的其他实施例中,排气孔不是位于安装孔的孔底,而是位于安装孔的侧壁。

46.在密封游动螺母组件组装工装的其他实施例中,支座上不设有排气孔。

47.在密封游动螺母组件组装工装的其他实施例中,凸台的边缘形状不是与密封游动螺母组件的密封罩的端板边缘形状适配,而是小于密封罩的端板的面积,此时,凸台的侧面不与密封罩的端板上的翻边挡止配合。

48.在密封游动螺母组件组装工装的其他实施例中,第二挡止结构不是凸台,而是由支座的端面构成第二挡止结构。

49.在密封游动螺母组件组装工装的其他实施例中,弹性件不是橡胶垫,而是弹片或者压簧。

50.在密封游动螺母组件组装工装的其他实施例中,第一挡止结构不是弹性件,而是由安装孔的底面构成第一挡止结构,或者是由刚性垫构成第一挡止结构。

51.以上所述,仅为本发明的较佳实施例,并不用以限制本发明,本发明的专利保护范围以权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。