1.本实用新型涉及塑料回收设备领域,特别涉及一种大口径单轴撕碎机。

背景技术:

2.单轴撕碎机是指具有单个刀轴的撕碎机,主要用于塑料、木材、纸张或城市生活垃圾的回收;大口径单轴撕碎机是一种用于撕碎大口径管材的单轴撕碎机。

3.目前,公告号为cn106076517b的中国专利公开了一种单轴撕碎机,包括箱体、设置在箱体内的支撑板、固定在支撑板一端的定刀和枢接在箱体上并位于撕碎腔内的刀辊;支撑板上可拆卸安装有定刀压板,定刀压板的上端设有第一滑轨,第一滑轨与定刀压板一体成型;支撑板上安装有第二滑轨,第二滑轨与第一滑轨位于同一直线且第二滑轨衔接于第一滑轨远离刀辊的一端。

4.这种虽然实现了对物料的撕碎,但在实际的使用过程中,大口径管材在上料后,管材直径超出推料箱的高度,推料箱难以固定管材,使得刀组难以对管材进行撕裂,影响撕碎机的使用效率。

技术实现要素:

5.本实用新型的目的是提供一种大口径单轴撕碎机,其优点是预先对大口径管材进行切割,进而便于撕碎管材。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种大口径单轴撕碎机,

7.包括机架和安装在机架两端的撕碎组件、压料组件;

8.所述机架一侧开有封闭门,所述封闭门外侧设置有预切割组件;

9.所述预切割组件包括设置在机架一侧的切割支架、安装在切割支架内的锯片和设置在切割支架内带动管材移动的传送带;所述切割支架与机架可拆卸连接;所述锯片上方连接有驱动电机,所述驱动电机连接有移动组件;

10.所述切割支架上连接有固定管材的夹持组件;

11.所述传送带上方固定有推平杆,所述推平杆与传送带的距离小于管材的直径且大于切割后管材的长度。

12.通过上述技术方案,封闭门设置机架一侧,用于连接预切割组件,便于预切割组件将切割后的管材输送至机架内;切割支架固定在机架的一侧,用于安装锯片和传送带;锯片安装在切割支架内,对长条管材进行切割,便于撕碎组件撕碎;传送带设置在切割支架内,带动长条形管材移动并将切割后的短管输送至机架内;切割支架与机架可拆卸连接,两者可脱离设置,在需要时安装切割支架即可;夹持组件设置在切割支架上,对管材进行固定,进而便于锯片切割管材;推平杆固定在传送带的上方,切割后的管材随传送带移动时,上侧与推平杆相抵,管材侧翻,其中轴线由水平更改为竖直,便于撕碎组件进行撕碎。

13.本实用新型进一步设置为:所述切割支架两侧开有供推平杆插入的限位孔,所述

限位孔沿切割支架的高度方向设置有多个。

14.通过上述技术方案,限位孔沿切割支架的高度方向设置有多个,便于调整推平杆与传送带之间的距离,进而便于推倒不同直径的管材。

15.本实用新型进一步设置为:所述移动组件包括带动驱动电机移动的丝杆和驱动丝杆转动的伺服电机;所述驱动电机外侧固定有与丝杆配合的螺纹管。

16.通过上述技术方案,锯片与驱动电机相连,驱动电机用于带动锯片上下移动进而切割管材;丝杆与驱动电机连接,用于带动驱动电机移动进而切割管材;伺服电机与丝杆连接,用于带动丝杆转动。

17.本实用新型进一步设置为:所述夹持组件包括固定在切割支架内壁一侧的弧形挡板和与弧形挡板相对设置的推板,所述推板连接有推动气缸。

18.通过上述技术方案,推板与弧形挡板分别设置在切割支架两侧的内壁上,两者配合与管材相抵,便于锯片对管材进行切割。

19.本实用新型进一步设置为:所述切割支架下方设置有滚轮。

20.通过上述技术方案,滚轮设置在切割支架下方,便于切割支架移动,进而便于与机架进行装配。

21.本实用新型进一步设置为:所述封闭门与机架铰接,所述封闭门连接有带动封闭门开合的动力源;所述封闭门的处固定有隔物挂帘。

22.通过上述技术方案,封闭门与机架铰接,便于封闭门的开合;隔物挂帘固定在封闭门处,用于阻隔机架内的碎屑,进而防止进料时碎屑溅出。

23.本实用新型进一步设置为:所述撕碎组件包括转动设置在机架内的刀辊和固定在机架上与刀辊配合的定刀;所述刀辊上均匀分布有若干与定刀配合的动刀。

24.通过上述技术方案,刀辊转动设置在机架内,用于带动动刀转动;定刀固定在机架上,与动刀配合对管材进行撕碎。

25.本实用新型进一步设置为:所述压料组件包括与机架滑动连接的推料箱和设置在推料箱远离撕碎组件一侧的液压气缸,所述推料箱靠近撕碎组件的一侧设置有压料齿。

26.通过上述技术方案,推料箱设置在机架的一端,用于将推入机架内的管材推至撕碎组件处,进而对管材进行撕碎;压料齿设置在推料箱靠近撕碎组件的一侧,与管材的上侧相抵,防止撕碎时管材向上弹起,影响撕碎效率。

27.综上所述,本实用新型具有以下有益效果:

28.1.通过设置预切割组件和推平杆,锯片将长条形的大口径管材切割呈短管,并由传送带传输机架内;推平杆设置在传送带上方,用于将切割后的管材推倒即切割面朝向传送带,便于撕碎组件进行撕碎;

29.2.通过设置封闭门和滚轮,封闭门设置在机架的一侧,隔断或连通切割支架和机架;滚轮便于移动切割支架;切割支架与机架连接时,管材由切割支架处上料,便于撕碎大口径型材;切割支架与管材分隔时,物料由机架上方上料,便于处理小口径的物料。

附图说明

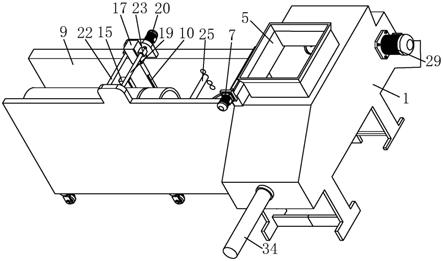

30.图1是本实施例的整体的结构示意图;

31.图2是本实施例的封闭门与机架的装配示意图;

32.图3是本实施例的锯片与机架的装配示意图;

33.图4是本实施例的机架内部剖面结构示意图。

34.附图标记:1、机架;2、撕碎组件;3、压料组件;4、预切割组件;5、进料口;6、封闭门;7、动力源;8、隔物挂帘;9、切割支架;10、锯片;11、传送带;12、滚轮;14、弧形挡板;15、推板;16、推动气缸;17、驱动电机;18、移动组件;19、丝杆;20、伺服电机;21、轴承座;22、导向杆;23、螺纹筒;24、导向筒;25、推平杆;26、限位孔;27、刀辊;28、定刀;29、驱动源;30、筛网;31、出料口;32、推料箱;33、液压气缸;34、滑动槽;35、压料齿。

具体实施方式

35.以下结合附图对本实用新型作进一步详细说明。

36.实施例:

37.参考图1、图2和图4,一种大口径单轴撕碎机,包括机架1和与机架1连接的撕碎组件2、压料组件3、预切割组件4;机架1作为支撑架,用于连接各组件;预切割组件4设置在机架1的一侧,对大口径管材进行切割;压料组件3设置在机架1的一端,将切割后的管材推至撕碎组件2处;撕碎组件2设置在机架1的另一端,对切割后的管材进行撕碎。

38.参考图1和图2,所述机架1内依次设置有撕碎腔、进料腔和推料腔;三个腔室相互连通;进料腔位于机架1中间位置,进料腔的上方设有进料口5,进料腔的一侧设置有封闭门6,封闭门6的上侧与机架1铰接,铰接处设置有动力源7,动力源7为伺服电机,封闭门6的内侧设置有隔物挂帘8,隔物挂帘8的帘页为软质橡胶材料制成,隔物挂帘8用于防止封闭门6开启时碎屑溅出机架1。

39.参考图1、图2和图3,预切割组件4设置在封闭门6的外侧,预切割组件4包括切割支架9、安装在切割支架9上的锯片10和设置在切割支架9内的传送带11;切割支架9呈长条形框状,切割支架9的一端与机架1通过螺栓固定连接;切割支架9的下方设置有滚轮12,滚轮12设置有6个;切割支架9内设置有夹持组件,夹持组件设置在锯片10的一侧;夹持组件包括固定在切割支架9内壁一侧的弧形挡板14和设置在弧形挡板14另一侧的推板15;弧形挡板14和推板15均设置在传送带11的上方;推板15远离弧形挡板14的一侧设有推动气缸16,推动气缸16的主轴穿过切割支架9与推板15连接。

40.参考图2和图3,锯片10为长条形锯片10,锯片10上方设置有驱动电机17,驱动电机17连接移动组件18,移动组件18包括带动驱动电机17移动的丝杆19和驱动丝杆19转动的伺服电机20;切割支架9的两侧壁上方设置有轴承座21,丝杆19转动设置在轴承座21内,丝杆19的一侧并排设置有导向杆22;驱动电机17的两侧设置有螺纹筒23和导向筒24,螺纹筒23与丝杆19配合,带动驱动电机17移动;导向筒24与导向柱配合,防止驱动电机17大幅晃动;锯片10靠近机架1的一侧设有推平杆25,推平杆25为长条形杆,水平设置在传送带11的上方;机架1的两侧开有限位孔26,限位孔26沿切割支架9的高度方向设置有多个,优选为四个,推平杆25与传送带11的距离根据切割后管材的长度决定,推平杆25与传送带11之间的距离小于管材的直径且大于管材的长度,传送带11移动切割后的管材,管材上部与推平杆25相抵,管材侧倾,管材的中轴线由水平方向转变竖直方向,管材的切割面与传送带11相抵。

41.参考图1和图4,撕碎组件2包括转动设置在机架1一端的刀辊27和固定在机架1上

的定刀28;刀辊27上均匀设置有若干动刀,定刀28设置有两组,分别设置在刀辊27的上下两侧;机架1的外侧设置有驱动源29,驱动源29为伺服电机;刀辊27的外侧固定有筛网30,筛网30外侧设置有出料口31;压料组件3包括滑动设置在机架1内的推料箱32和设置在推料箱32一侧的液压气缸33;机架1内部开有滑动槽34,滑动槽34的大小形状与推料箱32一致;液压气缸33固定在机架1的一端,液压气缸33的主轴与推料箱32固定连接;推料箱32靠近刀辊27的一侧设置有压料齿35。

42.本实施例的工作过程和原理

43.切割大口径管材时:管材放置在传送带11上,传送带11带动管材移动,部分管材移动至锯片10另一侧,推动气缸16推动推板15移动,弧形挡板14和推板15与管材的两侧相抵,管材固定,驱动电机17驱动锯片10上下移动,伺服电机20带动丝杆19转动,进而带动驱动电机17沿丝杆19移动,对管材进行切割,切割后的短管在传送带11的带动下继续移动,管材上端与推平杆25相抵,管材的长度方向由水平倾倒为竖直方向,传送带11继续带动管材移动,移动至靠近机架1处,动力源7带动封闭门6转动,传送带11继续移动,将管材送入机架1内;待机架1内的管材并列成排,液压气缸33推动推料箱32向刀辊27移动,压料齿35与管材的上侧面相抵,将管材推向刀辊27,刀辊27上的动刀对管材进行初步撕碎,并在定刀28的配合下对初步撕碎的管材进一步撕碎,撕碎后的管材经过筛网30排出机架1。

44.切割普通物料时:直接由进料口5投入物料,推料箱32将物料推至刀辊27处刀辊27上的动刀对管材进行初步撕碎,并在定刀28的配合下对初步撕碎的管材进一步撕碎,撕碎后的管材经过筛网30排出机架1。

45.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。