1.本实用新型涉及一种拆卸装置,具体是一种空心轴减速机拆卸装置,属于轻工工程拆卸工具技术领域。

背景技术:

2.烟机设备中的皮带输送机广泛使用空心轴减速机,是皮带输送机皮带动力来源于驱动电机和空心轴减速机,因生产安排设备处于长时间高速运行,需经常对主动辊、主动辊轴承以及空心轴减速机进行维护,对空心轴减速机进行拆卸。但因为空心轴减速机与轴配给紧密,且受制于减速机位置高、操作空间小,空心轴减速机质量大等因素,拆卸极为困难,且现有拆卸工具不能满足大范围尺寸减速机拆卸要求,且使用不方便。

技术实现要素:

3.针对上述现有技术存在的问题,本实用新型提供一种空心轴减速机拆卸装置,结构简单,操作方便,能够满足大范围尺寸减速机拆卸要求,且能解决现有空心轴减速机质量大、拆卸极为困难的问题。

4.为了实现上述目的,本实用新型提供一种空心轴减速机拆卸装置,包括拉拔板,所述拉拔板中心位置开设中心孔,中心孔设置有内螺纹并通过内螺纹螺接过渡螺母,过渡螺母上表面中心位置开设内螺纹孔,所述螺纹孔内设置有顶杆,顶杆外轮廓设置有螺纹并通过该螺纹与过渡螺母内螺纹螺接,顶杆的上端固定连接扭动顶杆的扭力端,所述顶杆的下端设置顶尖,顶尖上表面开设有与顶杆下端间隙贴合的圆柱孔,所述中心孔周边开设有成对的长圆孔,长圆孔内设置有拉拔丝杆,拉拔板下表面对称设置有加强筋,拉拔板边缘对称开设手柄。

5.作为本实用新型的进一步改进,所述拉拔板为圆盘形,拉拔板直径为240mm,加强筋位于拉拔板靠近减速机一侧。

6.作为本实用新型的进一步改进,所述中心孔直径为50mm,所述中心孔的内螺纹为梯形螺纹。

7.作为本实用新型的进一步改进,所述手柄对称开设在拉拔板上表面边缘,手柄内轮廓设置为光滑弧面轮廓。

8.作为本实用新型的进一步改进,所述长圆孔设置有多组,长圆孔包括长圆孔一、长圆孔二和长圆孔三,长圆孔一、长圆孔二和长圆孔三长度和宽度均不同,所述长圆孔一、长圆孔二和长圆孔三以拉拔板圆心为基准对称设置。

9.作为本实用新型的进一步改进,所述拉拔丝杆尺寸设置有多种,拉拔丝杆尺寸与减速机尺寸匹配,拉拔丝杆的尺寸与长圆孔匹配。

10.作为本实用新型的进一步改进,所述顶杆的扭力端为六边体扭力传递端,顶杆设置有两套,两套顶杆分别与过渡螺母、中心孔的内螺纹孔螺接。

11.作为本实用新型的进一步改进,所述顶杆设置有与圆柱孔间隙贴合的接头,接头

与圆柱孔活动连接。

12.本实用新型设置的长圆孔采取多组,长度和宽度均不同,以拉拔板圆心为基准对称设置,适用不同减速机型号,通过拉拔丝杆螺纹尺寸与减速机尺寸匹配,杆的尺寸与长圆孔匹配,可进行适配选型;通过拉拔板为圆盘形,直径为240mm,适应目前生产线所用减速机尺寸,通过加强筋分布于拉拔板靠近减速机一侧,用于提升装置强度,弥补选用材料的不足;通过顶杆一端设置六边体扭力传递端,用于加力,通过顶杆设有两套,分别适用小尺寸和大尺寸减速机,顶杆分别与过渡螺母、中心孔的内螺纹孔螺接,起到传递扭矩作用,用于小减速机拆卸时采用细顶杆时,方便使用。

附图说明

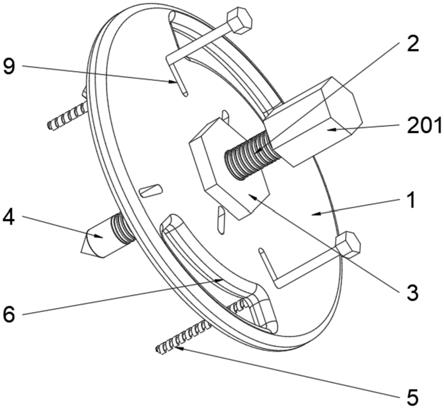

13.图1为本实用新型的装配结构示意图一;

14.图2为本实用新型爆炸结构示意图;

15.图3为本实用新型拉拔板结构示意图;

16.图4为本新型的装配结构示意图二。

17.图中:1、拉拔板,2、顶杆,201、扭力端,3、过渡螺母,4、顶尖,401、圆柱孔,5、拉拔丝杆,6、手柄,7、中心孔,8、加强筋,9、长圆孔,901、长圆孔一,902、长圆孔二,903、长圆孔三。

具体实施方式

18.下面结合附图对本实用新型作进一步说明。

19.如图1至图4所示,一种空心轴减速机拆卸装置,包括拉拔板1,拉拔板1中心位置开设中心孔7,中心孔7设置有内螺纹并通过内螺纹螺接过渡螺母3,过渡螺母3上表面中心位置开设内螺纹孔,所述螺纹孔内设置有顶杆2,顶杆2外轮廓设置有螺纹并通过该螺纹与过渡螺母3内螺纹螺接,顶杆2的上端固定连接扭动顶杆2的扭力端201,所述顶杆2的下端设置顶尖4,顶尖4上表面开设有与顶杆2下端间隙贴合的圆柱孔401,所述中心孔7周边开设有成对的长圆孔9,长圆孔9内设置有拉拔丝杆5,拉拔板1下表面对称设置有加强筋8,拉拔板1边缘对称开设手柄6。

20.如图3所示,所述拉拔板1为圆盘形,拉拔板1直径为240mm,加强筋8位于拉拔板1靠近减速机一侧,通过将拉拔板1设置为圆盘形,直径为240mm,能够适应目前生产线所用减速机尺寸,通过加强筋8分布于拉拔板1靠近减速机一侧,用于提升装置强度,弥补选用材料的不足。

21.所述中心孔7直径为50mm,所述中心孔7的内螺纹为梯形螺纹,通过内孔为梯形螺纹,可承受更大负载。

22.所述手柄6对称开设在拉拔板1上表面边缘,手柄6内轮廓设置为光滑弧面轮廓,通过将手柄6对称设置于拉板板1两侧,使用时利用手柄6扶持,保证装置的稳定性和平衡性。

23.所述长圆孔9设置有多组,长圆孔9包括长圆孔一901、长圆孔二902和长圆孔三903,长圆孔一901、长圆孔二902和长圆孔三903长度和宽度均不同,所述长圆孔一901、长圆孔二902和长圆孔三903以拉拔板1圆心为基准对称设置,通过设置长圆孔9且采取多组,长度和宽度均不同,以拉拔板1圆心为基准对称设置,适用不同减速机型号。

24.如图1和图2所示,所述拉拔丝杆5尺寸设置有多种,拉拔丝杆5尺寸与减速机尺寸

匹配,拉拔丝杆5的尺寸与长圆孔9匹配,通过拉拔丝杆5尺寸与减速机尺寸匹配,杆的尺寸与长圆孔匹配,可进行适配选型。

25.如图1和图4所示,所述顶杆2的扭力端201为六边体扭力传递端,顶杆2设置有两套,两套顶杆2分别与过渡螺母3、中心孔7的内螺纹孔螺接,通过顶杆2一端设置六边体扭力传递端,用于加力,通过顶杆2设有两套,分别适用小尺寸和大尺寸减速机,顶杆2分别与过渡螺母3、中心孔7的内螺纹孔螺接,起到传递扭矩作用,用于小减速机拆卸时采用细顶杆2时。

26.所述顶杆2设置有与圆柱孔401间隙贴合的接头,接头与圆柱孔401活动连接,通过顶尖4内设圆柱孔401,顶杆2设置有与圆柱孔401间隙贴合的接头,可产生相对运动,方便装置拆卸减速机的稳定性,且磨损后方便更换。

27.工作原理:当拆卸小型减速机时,手持拆卸装置手柄6,将过渡螺母3拧入拉拔板1的中心孔7内,选择与过渡螺母3内螺孔对应的端面直径20mm的顶杆2,拧入过渡螺母3内孔,选择适配的拉拔丝杆5,并根据减速机大小穿过合适的长圆孔9,将拉拔丝杆5拧入减速机拉拔孔内,使顶尖4置于顶杆2轴端,并通过旋转拉拔丝杆5,将拉拔丝杆5拧入减速机拉拔孔,使顶杆2轴端对减速机产生压力,同时拉拔丝杆5对减速机产生相对拉力,将减速机拉出;

28.拆卸大型减速机时,手持拆卸装置手柄6,选择与拉拔板1内螺纹对应的端面直径50mm的顶杆2拧入拉拔板1的中心孔7内,选择适配的拉拔丝杆5,并根据减速机大小穿过合适的长圆孔9,将拉拔丝杆5拧入减速机拉拔孔内,使顶尖4置于顶杆2的轴端,并通过旋转拉拔丝杆5,通过将拉拔丝杆5拧入减速机拉拔孔内,使顶杆2轴端对减速机产生压力,同时拉拔丝杆5对减速机产生相对拉力,将减速机拉出,该种空心轴减速机拆卸装置,具备满足大范围尺寸减速机拆卸要求,使用方便的优点,具有较高的实用价值。