1.本实用新型涉及钢结构装配设备,更具体地说,涉及一种重磅板的自适应装配台。

背景技术:

2.在岸桥、散货、船舶等大型钢结构工程制作项目中,作为必不可少的受力元件之一,存在大量规格不一、厚薄不等的重磅板。重磅板主要由一块主板和两块重磅圈组成,在以往的装配过程中,需多次利用行车等吊装设备,完成重磅板的翻身、装配工作,但这种方式耗时长、能耗多、精度差,且铺开作业浪费车间的有限空间。

技术实现要素:

3.针对现有技术中存在的上述缺陷,本实用新型的目的是提供一种重磅板的自适应装配台,以解决现有装配重磅板耗时长、能耗多、精度差以及浪费空间的问题。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种重磅板的自适应装配台,包括装配平台、弹性支座和三爪卡盘;

6.所述装配平台用以承载重磅板的整体重量;

7.所述弹性支座设于所述装配平台上,用以承载重磅圈;

8.所述三爪卡盘设于所述装配平台上且位于所述弹性支座内,用以将主板与所述重磅圈进行同心操作。

9.较佳的,所述装配平台包括支架以及设于所述支架的顶部的装配平台本体;

10.所述装配平台本体上开设有一圆形的安装凹槽。

11.较佳的,所述弹性支座包括支座本体和弹性机构;

12.所述支座本体设置为圆环形状,位于所述安装凹槽内,并通过所述弹性机构与所述安装凹槽的底部连接。

13.较佳的,所述弹性机构包括设于所述支座本体的下表面的上套筒、设于所述安装凹槽的底部的下套筒以及连接所述上套筒和所述下套筒的压缩弹簧。

14.较佳的,所述弹性机构设有12个,均布于所述支座本体和所述安装凹槽的底部之间。

15.较佳的,所述三爪卡盘设于所述安装凹槽内并位于所述支座本体的内圈位置。

16.较佳的,所述三爪卡盘位于所述支座本体的内圈的圆心位置。

17.较佳的,所述三爪卡盘上连有液压装置。

18.本实用新型所提供的一种重磅板的自适应装配台及其使用方法,具有以下几点有益效果:

19.1)装配平台用以支撑重磅板的整体重量,并于作业员进行施焊;

20.2)弹性支座能够提供较大的弹力,足够将重磅圈顶升后高于装配平台上表面,而主板下压后,将会使重磅圈上表面与装配平台齐平,因此可满足各规格不一厚薄不等的重磅圈;

21.3)通过重磅圈与主板上的内孔,采用液压装置驱动三爪卡盘,使重磅板同心,精准定位。

附图说明

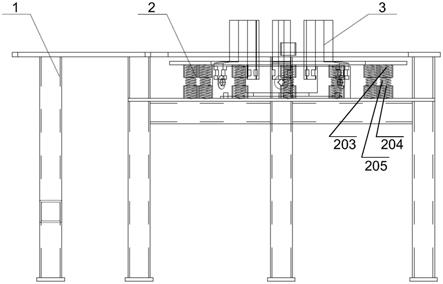

22.图1是本实用新型自适应装配台的主视示意图;

23.图2是本实用新型自适应装配台中弹性支座安装在装配平台上的示意图;

24.图3是本实用新型自适应装配台中三爪卡盘的示意图;

25.图4是使用本实用新型自适应装配台时第一块重磅圈的水平面高于装配平台的水平面的示意图;

26.图5是使用本实用新型自适应装配台时主板叠压使第一块重磅圈的水平面与装配平台的水平面齐平的示意图。

27.图6是将第一块重磅圈、主板、第二块重磅圈放置在本实用新型自适应装配台上的示意图;

28.图7是使用本实用新型自适应装配台将第一块重磅圈、主板、第二块重磅圈进行同心操作的示意图。

具体实施方式

29.为了能更好地理解本实用新型的上述技术方案,下面结合附图和实施例进一步说明本实用新型的技术方案。

30.结合图1所示,本实用新型所提供的一种重磅板的自适应装配台,包括装配平台1、弹性支座2和三爪卡盘3,配合人工定位后,完成点焊、装配工序。

31.装配平台1用以放置主板以及承载重磅板的整体重量,并便于作业员施焊;

32.弹性支座2设于装配平台1上,用以承载重磅圈,并提供弹力,使厚度不同的重磅圈与主板紧密贴合;

33.三爪卡盘3设于装配平台1上且位于弹性支座2内,用以将主板与重磅圈进行同心操作,完成定位。

34.结合图1和图2所示,装配平台1包括支架101以及设于支架101的顶部的装配平台本体102,装配平台本体102上开设有一圆形的安装凹槽103。

35.弹性支座2包括支座本体201和弹性机构202,支座本体201设置为圆环形状,位于安装凹槽103内,并通过弹性机构202与安装凹槽103的底部连接。

36.弹性机构202包括设于支座本体201的下表面的上套筒203、设于安装凹槽103 的底部的下套筒204以及连接上套筒203和下套筒204的压缩弹簧205。

37.弹性机构202设有12个,均布于支座本体201和安装凹槽103的底部之间。

38.结合图3所示,三爪卡盘3设于安装凹槽103内并位于支座本体201的内圈的圆心位置。

39.三爪卡盘3上还连有液压装置,为三爪卡盘3提供液压动力。

40.使用本实用新型自适应装配台,包括以下步骤:

41.1)将第一块重磅圈4吊装至弹性支座2上,由于弹性支座2提供了较大的弹力,此时第一块重磅圈4的水平面高于装配平台本体102的水平面,如图4所示;

42.2)将主板5吊装至装配平台本体102上,水平叠放在第一块重磅圈4上,由于主板5重量较重,会将第一块重磅圈4下压使其与装配平台本体102的水平面齐平,此过程满足厚薄不一的重磅圈装配作业,如图5所示;

43.3)将第二块重磅圈6吊装至主板5上,并水平叠放在主板5上,此时第一块重磅圈4、主板5、第二块重磅圈6上的内孔与支座本体201的内圈对准,启动液压装置驱动三爪卡盘3,由三爪卡盘3在第一块重磅圈4、主板5、第二块重磅圈6 上的内孔中推动第一块重磅圈4、主板5和第二块重磅圈6,使这三块部件形成同心,从而完成定位,如图5和图6所示;

44.4)作业员进行施焊,电焊固定,完成装配。

45.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上所述实施例的变化、变型都将落在本实用新型的权利要求书范围内。

技术特征:

1.一种重磅板的自适应装配台,其特征在于:包括装配平台、弹性支座和三爪卡盘;所述装配平台用以承载重磅板的整体重量;所述弹性支座设于所述装配平台上,用以承载重磅圈;所述三爪卡盘设于所述装配平台上且位于所述弹性支座内,用以将主板与所述重磅圈进行同心操作。2.根据权利要求1所述的重磅板的自适应装配台,其特征在于:所述装配平台包括支架以及设于所述支架的顶部的装配平台本体;所述装配平台本体上开设有一圆形的安装凹槽。3.根据权利要求2所述的重磅板的自适应装配台,其特征在于:所述弹性支座包括支座本体和弹性机构;所述支座本体设置为圆环形状,位于所述安装凹槽内,并通过所述弹性机构与所述安装凹槽的底部连接。4.根据权利要求3所述的重磅板的自适应装配台,其特征在于:所述弹性机构包括设于所述支座本体的下表面的上套筒、设于所述安装凹槽的底部的下套筒以及连接所述上套筒和所述下套筒的压缩弹簧。5.根据权利要求4所述的重磅板的自适应装配台,其特征在于:所述弹性机构设有12个,均布于所述支座本体和所述安装凹槽的底部之间。6.根据权利要求3所述的重磅板的自适应装配台,其特征在于:所述三爪卡盘设于所述安装凹槽内并位于所述支座本体的内圈位置。7.根据权利要求6所述的重磅板的自适应装配台,其特征在于:所述三爪卡盘位于所述支座本体的内圈的圆心位置。8.根据权利要求6所述的重磅板的自适应装配台,其特征在于:所述三爪卡盘上连有液压装置。

技术总结

本实用新型公开了一种重磅板的自适应装配台,包括装配平台、弹性支座和三爪卡盘;所述装配平台用以承载重磅板的整体重量;所述弹性支座设于所述装配平台上,用以承载重磅圈;所述三爪卡盘设于所述装配平台上且位于所述弹性支座内,用以将主板与所述重磅圈进行同心操作。本实用新型以解决现有装配重磅板耗时长、能耗多、精度差以及浪费空间的问题。精度差以及浪费空间的问题。精度差以及浪费空间的问题。

技术研发人员:邹成凯 樊文斌 李俊 张贇 王铖 郑光洪 李华拥 杨来冬 代雷

受保护的技术使用者:上海振华重工(集团)股份有限公司

技术研发日:2021.09.24

技术公布日:2022/2/11