1.本发明涉及工业机器人技术领域,尤其涉及一种柔性机加生产线生产辅助设备的机器人自动上下料分控系统。

背景技术:

2.随着工业技术的不断发展,工业机器人作为制造业中的主要智能装备已经广泛应用在数控机床自动上下料、分拣、焊接、码垛等生产应用场景,工业机器人代替传统的人工操作,实现生产线、生产车间的少人或无人化生产,从而降低生产成本,提高工作效率和产品质量,最终提升企业的经济效益,工业机器人应用于自动上下料具有以下优势及特点:

3.(1)随着我国经济的发展,制造业面临着劳动力成本的上升和技术工人短缺的严峻问题,而上下料机器人则有效降低了生产成本;

4.(2)工艺设备由人工完成上下料及操作,由于劳动强度较高以及人工操作的不确定性,容易导致产品的不确定和不稳定,产品的一致性较差。而采用工业机器人可以消除人工的不确定因素,保证工艺设备的上下料和产品质量的稳定性,减少产品的不合格率;

5.(3)机器人代替人工作,能够实现全天候24小时不间断生产,使“黑灯工厂”成为可能;

6.(4)机器人与工艺设备的结合,不但缩短了设备的辅助时间,而且还可以全天无间断的进行工作,大大提高了生产效率;

7.(5)针对不同的工件可以采用不同的机器人手爪完成工件的自动上下料,提高了产线的柔性。

8.但现有技术中的机器人自动上下料系统只适用于特定应用场景,不具备通用性,手爪单一,不能很好的满足柔性生产的要求。

技术实现要素:

9.本发明的目的是提供一种柔性机加生产线生产辅助设备的机器人自动上下料分控系统,该系统可实现多种规格零件的自动上、下料及自动生产,能够适应一定范围的工件尺寸,很好的满足柔性生产的需求。

10.本发明的目的是通过以下技术方案实现的:

11.一种柔性机加生产线生产辅助设备的机器人自动上下料分控系统,所述系统包括状态监控模块、生产执行模块、任务管理模块、物料追溯模块、数据接口模块、用户管理模块、异常管理模块和数据采集模块,其中:

12.状态监控模块分别与分控系统中其他模块连接,用于监控所述系统内各个模块的运行状态和运行参数;

13.生产执行模块,用于通过中间数据表获取上层的生产线集中管控系统下发的生产任务,再将生产任务分解下发给底层的各个设备,并控制底层的各个设备按照任务流程自

动完成生产任务,在生产任务完成后收集各个设备的生产数据,并向上层的生产线集中管控系统反馈生产数据;

14.任务管理模块与生产执行模块连接,用于查询所述生产执行模块获取的生产任务,并能修改生产任务、添加生产任务和删除生产任务,实现对生产任务的管理;

15.物料追溯模块,用于监控工序级任务的执行情况,获得物料在底层生产线的生产流转情况,实现物流追溯,物料追溯模块的数据来源于任务管理模块和数据采集模块;

16.数据接口模块,用于通过数据接口实现与底层设备和上层生产线集中管控系统的互联互通,主要通过i/o和profinet总线实现与包括工业机器人在内的底层设备的信号交互,数据采集模块的数据也来源于数据接口模块;

17.用户管理模块,用于对用户角色和权限进行管理,在用户进入所述分控系统的管理界面时利用该用户管理模块进行身份验证;

18.异常管理模块,用于监控所述分控系统内各模块的运行状态,在所述分控系统发生异常时根据异常信息等级决定各模块的动作,并将异常信息和处理结果上传给上层的生产线集中管控系统,异常管理模块的数据来源于数据采集模块;

19.数据采集模块,用于定时采集底层设备的状态数据和生产数据,并将所采集的数据打包上传至上层的生产线集中管控系统进行展示和分析;其中,数据采集模块的数据来源于数据接口模块,经数据采集模块处理后的数据分别用于物料追溯模块、异常管理模块,上层的生产线集中管控系统通过kepserver可获取数据采集模块处理后的数据。

20.由上述本发明提供的技术方案可以看出,上述系统可实现多种规格零件的自动上、下料及自动生产,能够适应一定范围的工件尺寸,很好的满足柔性生产的需求。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

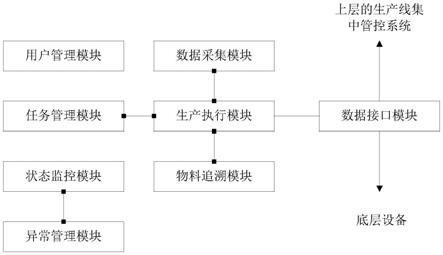

22.图1为本发明实施例提供的柔性机加生产线生产辅助设备的机器人自动上下料分控系统结构示意图;

23.图2为本发明实施例所述分控系统与其他设备集成通信的连接示意图。

具体实施方式

24.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,这并不构成对本发明的限制。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

25.如图1所示为本发明实施例提供的柔性机加生产线生产辅助设备的机器人自动上下料分控系统结构示意图,所述分控系统主要包括状态监控模块、生产执行模块、任务管理模块、物料追溯模块、数据接口模块、用户管理模块、异常管理模块和数据采集模块,其中:

26.状态监控模块分别与分控系统中其他模块连接,用于监控所述系统内各个模块的

运行状态和运行参数;

27.生产执行模块,用于通过中间数据表获取上层的生产线集中管控系统下发的生产任务,再将生产任务分解下发给底层的各个设备,并控制底层的各个设备按照任务流程自动完成生产任务,在生产任务完成后收集各个设备的生产数据,并向上层的生产线集中管控系统反馈生产数据;具体实现中,所述生产执行模块的任务触发形式包括自动按程序执行或手动发起;任务按工序分解后分别发送给相应的生产设备及工业机器人,当设备需要上、下料时,通过呼叫指令控制工业机器人实现自动上、下料;

28.任务管理模块与生产执行模块连接,用于查询所述生产执行模块获取的生产任务,并能修改生产任务、添加生产任务和删除生产任务,实现对生产任务的管理;

29.物料追溯模块,用于监控工序级任务的执行情况,获得物料在底层生产线的生产流转情况,实现物流追溯,物料追溯模块的数据来源于任务管理模块和数据采集模块;

30.数据接口模块,用于通过数据接口实现与底层设备和上层生产线集中管控系统的互联互通,主要通过i/o和profinet总线实现与包括工业机器人在内的底层设备的信号交互,数据采集模块的数据也来源于数据接口模块;

31.用户管理模块,用于对用户角色和权限进行管理,在用户进入所述分控系统的管理界面时利用该用户管理模块进行身份验证;具体实现中,系统配备唯一的系统管理员,在系统初始化时默认生成系统管理员,不同用户角色具有不同的系统使用权限,该权限在用户管理模块中进行维护;

32.异常管理模块,用于监控所述分控系统内各模块的运行状态,在所述分控系统发生异常时根据异常信息等级决定各模块的动作,并将异常信息和处理结果上传给上层的生产线集中管控系统,异常管理模块数据来源于数据采集模块;

33.数据采集模块,用于定时采集底层设备的状态数据和生产数据,并将所采集的数据打包上传至上层的生产线集中管控系统进行展示和分析。具体实现中,所述数据采集模块采集的状态数据包括开关机、运行、停止、报警状态信息;采集的生产数据包括工业机器人的6轴角度数据、地轨位置数据,数据采集模块的数据来源于数据接口模块,经数据采集模块处理后的数据分别用于物料追溯模块、异常管理模块,上层的生产线集中管控系统通过kepserver可获取数据采集模块处理后的数据。

34.具体实现中,如图2所示为本发明实施例所述分控系统与其他设备集成通信的连接示意图,所述分控系统通过kepserver实现与上层的生产线集中管控系统连接通信,通信内容包括任务读取、任务完工汇报、设备状态及生产数据反馈;

35.所述分控系统通过s7协议及i/o实现与机器人及底层各个设备的连接通信,通信内容包括任务下发、设备启动、设备数据采集、获取完工信息。

36.另外,所述分控系统可以采用工控机作为硬件平台;该分控系统控制的工业机器人采用大行程手爪,能够适应不同规格的工件自动上下料。

37.值得注意的是,本发明实施例中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

38.综上所述,本发明实施例所述分控系统不但能够适用于生产辅助设备的自动上、下料,也适用于包装设备的自动上下料,适用范围广;所控制的工业机器人采用大行程、双工位手爪,能够适应多种规格的工件抓取,很好的满足了柔性生产的需求;且整个系统采用

模块化设计,可通过设备的配置、接口配置、控制逻辑编程等快速实现机器人应用控制系统的搭建。

39.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。本文背景技术部分公开的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。