1.本发明涉及软体机器人领域,具体地,涉及一种基于外骨骼增强的气动软体弯曲驱动器。

背景技术:

2.软体气动弯曲驱动器是指由杨氏模量较小的软材料组成、在一定气压驱动下发生一侧弯曲的驱动器。软体驱动器在与外界环境交互的过程中表现出很强的适应性,无需引入控制器,可根据交互对象改变自身形状,不容易对交互对象产生破坏,因此软体机器人多被用于物体的柔顺抓取、肢体功能康复等应用。

3.弯曲变形是软体机器人的一类基本变形形式。由此软体弯曲驱动器经常被进一步设计为软体抓手,应用于假肢手、易碎物体抓取等场合。

4.现有公开号为cn108578173b的中国专利,其公开了一种柔性上肢助力外骨骼,包括外骨骼柔性执行部件和控制系统。柔性上肢助力外骨骼主要以负压旋转气动人工肌肉作为柔性驱动元件,一个微型真空抽气泵为负压源,控制系统根据力传感器、表面肌电传感器以及惯性测量单元对肌肉力、肘关节角度以及人机交互力等进行测量,对上肢力、位和运动信息反馈进行实时处理,并对人机协同状态进行估计,实时控制微型真空抽气泵的负压流量和气路的切换,基于人机协同状态对左臂和右臂上穿戴的外骨骼柔性执行部件上相应的负压旋转气动人工肌肉进行压力控制,在上肢活动过程中实时为左、右臂提供辅助肘关节弯曲和伸展的转矩,达到为肘关节助力以及肘关节运动损伤康复训练的目的。

5.发明人认为,现有技术的软体弯曲驱动器大多仅考虑了自由变形下的弯曲角度,而忽略了驱动器应用场景中交互力的因素,因此在实际应用中往往达不到理想的效果,存在待改进之处。

技术实现要素:

6.针对现有技术中的缺陷,本发明的目的是提供一种基于外骨骼增强的气动软体弯曲驱动器。

7.根据本发明提供的一种基于外骨骼增强的气动软体弯曲驱动器,包括气腔、外骨骼以及气管;所述气腔中心轴线的两侧呈非对称设置,所述气腔横截面形状包括两个长轴相等的半椭圆圆弧,所述气腔中心轴线一侧的半椭圆圆弧的短轴长度呈三角函数周期分布,所述气腔中心轴线另一侧的半椭圆圆弧的短轴长度为定值;所述外骨骼紧附在气腔外表面,且所述气腔带动外骨骼产生弯曲形变;所述气管与气腔连通,用于所述气腔的充气或放气。

8.优选地,所述气腔材料的杨氏模量在50-200kpa。

9.优选地,所述外骨骼材料的杨氏模量为气腔材料杨氏模量的20-40倍。

10.优选地,所述气腔中心轴线一侧的短轴长度的三角函数为:

x≥0;其中,a1为短轴;b为长轴;s为幅值缩放参数;t为波纹特征周期;z为变量;f(z)为函数。

11.优选地,所述气腔中心轴线一侧短轴长度呈三角函数周期分布的半椭圆圆弧对应的外骨骼结构包括拱形带,所述拱形带包裹气腔的波峰。

12.优选地,所述气腔中心轴线另一侧的短轴长度为固定值的半椭圆圆弧对应的外骨骼结构包括不规则形状的孔洞和/或规则形状的孔洞。

13.优选地,所述外骨骼为一体成型制作而成,且所述外骨骼材料在气腔外表面的分布由拓扑优化方法计算得到。

14.优选地,所述外骨骼与气腔外表面的连接处均紧固连接。

15.优选地,还包括连接法兰,所述连接法兰包括连接支座和法兰底座,所述连接支座与法兰底座紧固连接;所述连接支座背离法兰底座的一侧伸入气腔内并与气腔内壁紧密贴合,所述法兰底座上设置有贯通气道,所述气管通过贯通气道与气腔连通。

16.优选地,所述法兰底座位于气腔外的侧面设置有多个固定孔。

17.与现有技术相比,本发明具有如下的有益效果:

18.1、本发明通过气腔中心轴线一侧的半椭圆圆弧的短轴长度呈三角函数周期分布,气腔中心轴线另一侧的半椭圆圆弧的短轴长度为定值,构成中心轴线两侧呈非对称设置的气腔,并通过将外骨骼紧附在气腔的外表面,有助于增强气腔的形变能力,有助于增强应用场景中交互力的输出,有助于提高驱动器的适用性;

19.2、本发明通过采用拓扑优化方法计算得到外骨骼材料在气腔外表面的分布,有助于提高驱动器整体结构的合理性,结构紧凑,重量轻,可以实现较大的弯曲变形;

20.3、本发明通过多个拱形带分别包裹气腔的多个波峰,可用于约束气腔径向膨胀,有助于增强气腔中心轴线一侧的轴向延伸的能力。

附图说明

21.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

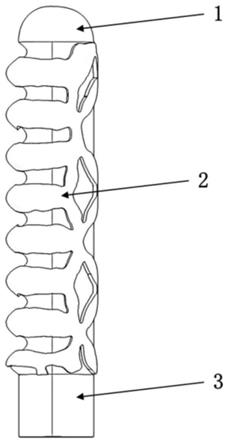

22.图1为本发明主要体现驱动器整体结构的示意图;

23.图2为本发明主要体现气腔整体结构的示意图;

24.图3为本发明主要体现外骨骼整体结构的示意图;

25.图4为本发明主要体现连接法兰与气腔连接结构的爆炸示意图;

26.图5为本发明主要体现优选例中气腔整体结构的示意图。

27.图中所示:

28.具体实施方式

29.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

30.如图1所示,根据本发明提供的一种基于外骨骼增强的气动软体弯曲驱动器,包括气腔1、外骨骼2、气管以及连接法兰3。外骨骼2紧附在气腔1外表面,气腔1和外骨骼2构成了该软体驱动器的主体,且气腔1能够带动外骨骼2产生弯曲形变。气管通过连接法兰3与气腔1连通,用于气腔1的充气或放气。

31.驱动器的气腔1和外骨骼2一起发生弯曲变形,变形程度随气压增大而增大;泄压后驱动器恢复原先形状。

32.如图1和图2所示,气腔1由杨氏模量较小的材料构成,气腔1材料的杨氏模量在50-200kpa,本技术的气腔1材料优选使用硅胶材料,且气腔1由浇筑方式一体成型制作而成,内部无气孔缺陷。气腔1的整体外形近似为圆柱形,且气腔1中心轴线两侧呈对称设置,气腔1横截面形状包括两个长轴相等的半椭圆圆弧,气腔1中心轴线一侧的半椭圆圆弧的短轴长度呈三角函数周期分布,气腔1中心轴线另一侧的半椭圆圆弧的短轴长度为定值。气腔1能够承载一定的气压,且能够保证在120kpa压强下不发生破裂。

33.如图3和图所示,气腔1中心轴线两侧的两个半椭圆圆弧的短轴长度符合如下解析函数描述:

34.具体参数如下:a1:呈三角函数周期分布的短轴;a2:为定值得短轴;b:为长轴;s为幅值缩放参数;t为波纹特征周期;z为变量;f(z)为函数。

35.如图1和图3所示,外骨骼2材料的杨氏模量为气腔1材料杨氏模量的20-40倍,外骨骼2紧附在气腔1外表面,并通过柔性胶等方式将二者紧固连接,外骨骼2材料在气腔1外表面的分布由拓扑优化方法计算得到,具体方法包括如下步骤:

36.s1、对软体弯曲驱动器施加力边界条件,例如施加于驱动器尖端的集中力或施加于驱动器某个区域的分布力。

37.s2、确定气腔1的结构参数。

38.s3、以外骨骼2材料分布为优化对象,最终计算得到了拓扑结构复杂的外骨骼2。

39.外骨骼2由外骨骼2材料由浇筑的方式一体成型制作而成,优化后的外骨骼2的特征为:

40.气腔1中心轴线一侧短轴长度呈三角函数周期分布的半椭圆圆弧对应的外骨骼2的结构包括拱形带,拱形带呈间断分布,且多个拱形带分别包裹气腔1的多个波峰,可用于约束气腔1径向膨胀,增强气腔1中心轴线一侧的轴向延伸的能力;

41.气腔1中心轴线另一侧的短轴长度为固定值的半椭圆圆弧对应的外骨骼2结构包括不规则形状的孔洞和规则形状的孔洞。孔洞的形状大体上呈现为平行四边形或三角形,但是由于加工、安装的原因,会存在尺寸上的误差。本技术优选孔洞的形状为平行四边形,在气腔1膨胀过程中,外骨骼2中近似平行四边形的孔洞有利于气腔1中心轴线另一侧周向

的伸长,同时引起其轴向的缩短。

42.具体地,外骨骼2所引起的气腔1中心轴线两侧的轴向变形差加强了该驱动器在加压后向一侧的弯曲变形能力。

43.如图4所示,进一步的,连接法兰3包括连接支座5和法兰底座6,连接支座5与法兰底座6紧固连接为一体,连接支座5背离法兰底座6的一侧伸入气腔1内并与气腔1内壁紧密贴合。法兰底座6上开设有贯通气道,气管通过贯通气道与气腔1连通,从而实现气腔1通过气管进行充气或放气,实现气腔1内的气压的变化,进而实现气腔1和外骨骼2二者产生弯曲形变或伸直。

44.进一步地,法兰底座6位于气腔1外的侧面设置有四个固定孔,用于将法兰底座6与其他装置连接,从而形成具有上述气动软体弯曲驱动器的柔性抓手或假肢手,其能够很好的解决驱动器应用场景中交互力的影响因素,增强应用场景中交互力的输出,改善了当前软体驱动器变形有余承力不足的缺点,大范围丰富了气动软体弯曲驱动器的交互应用场合,且结构紧凑,弯曲变形明显,负载能力强。

45.优选例

46.如图5所示,基于上述具体实施方式,根据本发明提供的一种基于外骨骼增强的气动软体弯曲驱动器,气腔1中心轴线两侧的两个半椭圆圆弧的短轴长度符合如下解析函数描述:该驱动器的材料和几何参数如下所示:

[0047][0048]

工作原理

[0049]

当气管向气腔1内充气时,气腔1内的气压升高,在气腔1中心轴线两侧非对称结构以及紧附在气腔1外表面的外骨骼2的作用下,气腔1和外骨骼2同时向一个方向产生弯曲形变,外骨骼2约束气腔1径向膨胀,增强气腔1中心轴线一侧的轴向延伸的能力,外骨骼2中近似平行四边形的孔洞有利于气腔1中心轴线另一侧周向的伸长,同时引起其轴向的缩短,加强了该驱动器在加压后向一侧的弯曲变形能力。

[0050]

在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0051]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。