1.本发明涉及门锁技术领域,尤其是涉及一种锁芯结构以及锁具。

背景技术:

2.现有的智能锁具无论是安全性能还是外观美感都大大优于传统锁具,因而智能锁具大受消费者欢迎,智能锁具被广泛应用于房屋大门以及房间门。然而,现有的智能锁具需要较高的防盗性能,因而其结构大多都较为复杂,零部件较多,其受损失效的概率也就越大,另外,由于零部件较多以及结构较为复杂,现有的智能锁具尺寸也较大,这会影响门的美观。

3.为此,需要提供一种结构简单且尺寸较小的智能锁具技术方案。

技术实现要素:

4.本发明提出一种锁芯结构以及锁具,其结构简单且尺寸较小。

5.本发明采用的技术方案如下:一种锁芯结构,包括前锁壳、后锁壳以及锁芯轴组件,前锁壳和后锁壳连接并组成一锁芯外壳,在前锁壳和后锁壳的限位下,锁芯轴组件被限定在锁芯外壳。

6.在一实施方式中,锁芯外壳包括一由前锁壳和后锁壳限定形成的装配通孔,装配通孔的两端口均设有沿装配通孔径向朝内延伸的限位件,锁芯轴组件包括位于装配通孔且抵接两限位件内侧的限位结构,两限位件用以限制限位结构沿装配通孔轴向移动,在两限位件以及装配通孔的限位下,锁芯轴组件被限定在锁芯外壳。

7.在一实施方式中,限位件呈沿装配通孔端口周向延伸的环状。

8.在一实施方式中,装配通孔由开设在前锁壳的第一通孔和开设在后锁壳的第二通孔接合形成。

9.在一实施方式中,锁芯轴组件包括方轴、锁芯电机机构以及拨轮,方轴的一端设于装配通孔的其中一端内,拨轮的一端设于装配通孔的另一端内;锁芯电机机构位于装配通孔内,锁芯电机机构包括连接于方轴端部的固定端以及用以与拨轮联接的可伸缩的离合端,在离合端往前伸出并联接拨轮时,方轴、锁芯电机机构以及拨轮可同步转动,在离合端往后缩回并与拨轮分离时,方轴和锁芯电机机构可同步转动。

10.在一实施方式中,锁芯外壳包括一由前锁壳和后锁壳限定形成的装配通孔,装配通孔的两端口均设有沿装配通孔径向朝内延伸的限位件;锁芯轴组件还包括位于装配通孔且抵接两限位件内侧的限位结构,限位结构包括设于方轴端部的周向侧壁的第一限位凸起以及设于拨轮的周向侧壁的第二限位凸起,第一限位凸起和第二限位凸起分别抵接两限位件的内侧。

11.在一实施方式中,拨轮包括拨动体和空转轴,拨动体的一端位于装配通孔内,拨动体的另一端位于装配通孔之外,空转轴位于装配通孔内且固接于拨动体,锁芯电机机构的离合端与空转轴联接,从而实现方轴、锁芯电机机构以及拨轮同步转动。

12.在一实施方式中,后锁壳朝向前锁壳的一侧设有凸起件,前锁壳设有用以容纳凸起件的容纳孔,前锁壳还开设有连通容纳孔的安装孔,安装孔的轴线和容纳孔的轴线夹角设置,安装孔内设有锁附构件,锁附构件的一端位于容纳孔内且与开设在凸起件上的定位槽配合,从而将凸起件的部分限定在容纳孔内。

13.在一实施方式中,后锁壳设有螺纹孔,凸起件的一端与螺纹孔螺纹连接,安装孔内壁设有螺纹,锁附构件与安装孔螺纹连接。

14.一种锁具,包括上述的锁芯结构。

15.本发明的有益效果是:本技术的前锁壳和后锁壳连接组成锁芯外壳,仅由前锁壳和后锁壳将锁芯轴组件限定在锁芯外壳,与现有技术相比,本技术的零部件较少,因而结构较为简单,尺寸较少。

附图说明

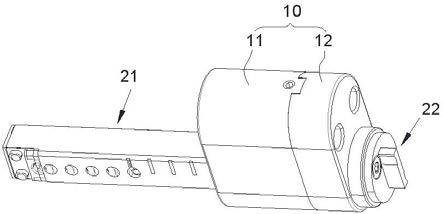

16.附图是用来提供对本发明的进一步理解,并构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但不应构成对本发明的限制。在附图中,图1为本发明实施例的锁芯结构的整体结构示意图;图2为本发明实施例的锁芯结构的剖面结构示意图;图3为本发明实施例的锁芯结构的组合结构示意图;图4为本发明实施例的前锁壳和锁芯电机轴组件的组合结构示意图;图5为本发明实施例的空转轴的结构示意图。

17.附图标注说明:10、锁芯外壳;11、前锁壳;111、第一通孔;112、容纳孔;12、后锁壳;121、第二通孔;21、方轴;211、第一限位凸起;22、拨轮;221、空转轴;2211、第二限位凸起;2212、配合孔;222、拨动体;23、锁芯电机机构;231、电机;2311、连接板;232、壳体;233、推动件;234、顶柱;235、盖板;30、锁附构件;40、凸起件;41、定位槽。

具体实施方式

18.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

19.本实施例提供一种锁具,锁具可应用于多种应用领域的门,例如家居的门、保险柜的门、基建设施的门、大型房车的门等等,本实施例中的锁具优选应用于家居的门,其在保证良好的防盗性能的同时,还具备结构简单、结构紧凑以及尺寸较小等优点。

20.在现有技术中,锁芯一般需要通过各种零部件限定在锁芯壳体上,例如常见的通过卡环-卡槽配合的方式,这样会导致锁芯以及锁芯壳体的结构过于复杂,容易损坏,还会导致锁具的整体尺寸较大。为了解决上述技术问题,本实施例提供以下解决方案:请参阅图1,本实施例的锁具至少包括锁芯结构,锁芯结构包括前锁壳11、后锁壳12以及锁芯轴组件。其中,前锁壳11和后锁壳12连接并组成一锁芯外壳10,在前锁壳11和后锁壳12的限位下,锁芯轴组件被限定在锁芯外壳10,在实际应用中,锁芯外壳10被固定在门内部,锁芯外壳10为锁芯轴组件提供一个安装载体,锁芯轴组件与锁具的其他部件配合,以便达到解锁或上锁的目的,其中,锁具组件与锁具其他部件配合的结构原理为现有技术,在此不对锁具组件与锁具其他部件的配合结构以及原理做出阐述。

21.本实施例的前锁壳11和后锁壳12连接组成锁芯外壳10,仅由前锁壳11和后锁壳12将锁芯轴组件限定在锁芯外壳10,与现有技术相比,本技术的零部件较少,因而结构较为简单,尺寸较小,出现零部件损坏失效的概率也大大降低,另外还有利于降低制造成本。

22.在本实施例中,后锁壳12和前锁壳11之间首先采用螺丝连接在一起,螺丝从后锁壳12沿装配通孔的轴向拧入。进一步的,为了提高锁芯外壳10的连接强度以及抗损坏能力,在本实施例中还采用以下的连接方案:请参阅图2,后锁壳12朝向前锁壳11的一侧设有一个凸起件40,在其他实施例中,凸起件40的数量可以为两个或多个。凸起件40自后锁壳12的表面朝向前锁壳11外凸,优选的,凸起件40为异形螺丝,凸起件40其中一端的圆周侧壁设有螺纹,凸起件40另一端的圆周侧壁设有定位槽41,定位槽41的截面可以为v字形;后锁壳12设有螺纹孔,凸起件40设有螺纹的一端与螺纹孔螺纹连接,装配时,将凸起件40设有螺纹的一端拧入螺纹孔即可,装配过程简单快捷,另外,凸起件40还可以拧出后锁壳12的螺纹孔,以便根据实际需求更换凸起件40。当然,在其他实施例中,凸起件40和后锁壳12之间的连接方式可以是不可拆卸的固定连接。前锁壳11设有用以容纳凸起件40设有定位槽41一端的容纳孔112,容纳孔112为盲孔,在其他实施例中,容纳孔112可以为通孔。前锁壳11开设有连通容纳孔112的安装孔(图中未标注),安装孔的轴线和容纳孔112的轴线夹角设置,优选的,安装孔的轴线和容纳孔112的轴线垂直;安装孔内设有锁附构件30,锁附构件30的一端位于容纳孔112内且与开设在凸起件40上的定位槽41配合,从而将凸起件40的部分限定在容纳孔112内,优选的,锁附构件30可以为锁附螺丝,安装孔内壁设有螺纹,锁附螺丝与安装孔内壁螺纹配合。在本实施例的一可行的应用场景中,装配锁芯外壳10时,先将凸起件40拧入后锁壳12的螺纹孔内,然后将前锁壳11和后锁壳12接合,使凸起件40设有定位槽41的一端装配入容纳孔112内,接着将锁附螺丝拧入安装孔,直至锁附螺丝的内端进入容纳孔112并延伸进定位槽41,这样即可使锁附螺丝的内端卡持在定位槽41内,防止凸起件40脱离容纳孔112,进而防止后锁壳12脱离前锁壳11,与现有技术相比,本实施例的方案大大提高了前锁壳11和后锁壳12的连接强度,另外,由于锁附螺丝和凸起件40均隐藏在锁芯外壳10内部,这样可以防止由于外界因素影响而导致锁附螺丝、凸起件40、容纳孔112以及安装孔的结构损坏失效,确保连接可靠性。此外,本实施例的锁附螺丝和凸起件40隐藏在锁芯外壳10内部,难以被发现,因此增加破坏锁芯外壳10的难度,抗损坏能力较强,有利于提高本实施例的锁具的防盗效果。

23.请参阅图2和图3,在本实施例中,前锁壳11开设有第一通孔111,后锁壳12开设有第二通孔121,当前锁壳11和后锁壳12连接组成锁芯外壳10时,第一通孔111和第二通孔121接合形成一装配通孔;装配通孔的两端口均设有沿装配通孔径向朝内延伸的限位件,限位件用以将锁芯轴组件的部分限定在装配通孔内,在本实施例中,限位件呈沿装配通孔的端口周向延伸的环状,在其他实施例中,限位件的配置数量也可以是多个,各限位件沿装配通孔的端口的周向间隔排列,当然,限位件还可以是其他结构,只要能将锁芯轴组件的部分限定在装配通孔内即可。为了与限位件配合,锁芯轴组件包括位于装配通孔内且抵接两限位件内侧的限位结构,两限位件用以限制限位结构沿通孔轴向移动。本实施例仅仅通过两限位件以及装配通孔来对锁芯轴组件进行限位,从而将锁芯轴组件限定在锁芯外壳10,无需再采用额外的连接构件进行辅助限定也可获得较为牢固可靠的限定效果,与现有技术相比,零部件数量较少,尺寸较小,另外,结构简单紧凑,既能提高锁芯轴组件与锁芯外壳10的

连接强度,还能降低结构损坏失效的概率以及降低制造成本。

24.在本实施例中,锁芯轴组件包括方轴21、锁芯电机机构23以及拨轮22,方轴21的一端设于装配通孔的其中一端内,拨轮22的一端设于装配通孔的另一端内,锁芯电机机构23位于装配通孔内,锁芯电机机构23包括连接于方轴21端部的固定端以及用以与拨轮22联接的可伸缩的离合端,方轴21、锁芯电机机构23以及拨轮22均可以相对装配通孔发生转动。在离合端往前伸出并联接拨轮22时,方轴21、锁芯电机机构23以及拨轮22可同步转动,方轴21转动时,方轴21带动锁芯电机机构23整体转动,并且锁芯电机机构23的离合端带动拨轮22转动,拨轮22与锁具其他零部件的相互作用,从而达到上锁或开锁的效果。在离合端往后缩回并与拨轮22分离时,方轴21和锁芯电机机构23可同步转动,方轴21转动时,仅带动锁芯电机机构23整体转动,而拨轮22不跟随转动,因此无法通过转动方轴21来达到开锁的目的。与现有技术相比,本实施例的锁芯轴组件结构较为紧凑,结构较为简单。

25.进一步的,请结合图3和图4,锁芯电机机构23包括圆筒状的壳体232、两个并列设于壳体232内的电机231、两位于壳体232内的推动件233、两位于壳体232内的顶柱234以及位于外壳之外的盖板235。其中,两电机231的固定端通过一连接板2311连接在一起,并且采用螺丝将连接板2311、方轴21端部以及壳体232朝向方轴21的端部连接在一起,从而使方轴21、连接板2311以及壳体232可同步转动;壳体232内设有两个孔位,两推动件233分别装配在两孔位,推动件233呈棱柱状,孔位也为棱柱状,从而使推动件233只能在孔位内沿孔位的轴向移动而不能发生转动,电机231的转轴设有螺纹,两推动件233逐一对应地套设于两电机231的转轴且分别与两电机231的转轴螺纹连接,当电机231的转轴正反转动时,推动件233被迫沿着孔位的轴向往前移动或往后移动;两顶柱234通过连接构件逐一对应地与两推动件233连接,例如每个顶柱234均通过一弹形金属片或弹簧与一推动件233连接,当推动件233移动时带动顶柱234移动;盖板235盖设于壳体232朝向后锁壳12的一端,盖板235开设有两个分别供两顶柱234穿过的穿插孔,当推动件233沿孔位的轴向往前移动时,顶柱234穿过穿插孔并卡持在拨轮22上,从而使拨轮22和锁芯电机机构23整体可同步转动。两顶柱234构成锁芯电机机构23的离合端。

26.拨轮22包括拨动体222和空转轴221,拨动体222的一端位于装配通孔内,拨动体222的另一端位于装配通孔之外,空转轴221位于装配通孔内且固接于拨动体222,具体的,空转轴221和拨动体222之间通过螺丝固接,请结合图5,空转轴221朝向锁芯电机机构23的一端设有两个与两顶柱234配合的配合孔2212,在两电机231的驱动下,两个顶柱234的末端可分别进入两配合孔2212内,或者分别从两配合孔2212内移出,当两个顶柱234的末端分别进入两配合孔2212内时,在两顶柱234的限位作用下,空转轴221和锁芯电机机构23可同步转动,当两顶柱234的末端分别从两配合孔2212移出时,空转轴221与锁芯电机机构23相独立。本实施例的电机231由锁具控制板控制,通过控制电机231正反转来实现方轴21、锁芯电机机构23以及拨轮22三者可同步转动,或者实现方轴21、锁芯电机机构23可同步转动而拨轮22不与锁芯电机机构23同步转动,当方轴21、锁芯电机机构23以及拨轮22三者可同步转动时,对应实际使用中的开锁的状态,当方轴21、锁芯电机机构23可同步转动而拨轮22不与锁芯电机机构23同步转动时,对应实际使用锁合状态。

27.在本实施例中,请结合图2和图3,限位结构包括设于方轴21端部的周向侧壁的第一限位凸起211以及设于拨轮22的周向侧壁的第二限位凸起2211,具体的,第一限位凸起

211和第二限位凸起2211均呈环状,第二限位凸起2211设于空转轴221的周向侧壁,第一限位凸起211和第二限位凸起2211分别抵接两限位件的内侧,第一限位凸起211和第二限位凸起2211被限定在两限位件之间,从而使方轴21的一端以及空转轴221被限定在装配通孔内,而方轴21和空转轴221又将锁芯电机机构23限定在装配通孔内,与现有技术相比,本实施例无需采用额外的连接构件来将方轴21、锁芯电机机构23以及拨轮22限定在装配通孔,例如无需采用现有技术中常用的卡环结构来对方轴21、锁芯电机机构23以及拨轮22进行限位,因而本实施例的零部件较少,降低结构损坏失效的概率以及降低制造成本,并且结构较为简单紧凑,尺寸较小。

28.只要不违背本发明创造的思想,对本发明的各种不同实施例进行任意组合,均应当视为本发明公开的内容;在本发明的技术构思范围内,对技术方案进行多种简单的变型及不同实施例进行的不违背本发明创造的思想的任意组合,均应在本发明的保护范围之内。