1.本技术实施例涉及气溶胶生成装置领域,尤其涉及一种雾化器及气溶胶生成装置。

背景技术:

2.气溶胶生成装置包括雾化器和电源装置两部分,电源装置的端部与雾化器进行连接,为雾化器供电。一种典型结构的雾化器包括油杯、雾化组件以及固定雾化组件的固定件和密封件,油杯整体的中间位置具有出气通道。

3.例如申请号201821397292.7的中国专利中,油杯内的液体基质经上述雾化组件雾化形成的气溶胶需要绕过固定件的侧表面后,经固定座上端的出气孔进入出气通道,整个气流路径较为曲折。并且由于出气通道定位于油杯中间,在固定件和密封件上需要设计复杂的结构以保证将液体基质导引到雾化组件中和将气流输出至出气通道中。

技术实现要素:

4.为了解决现有技术中的雾化器结构复杂,本技术实施例提供一种雾化器,包括壳体,所述壳体内具有用于存储液体基质的储液腔和供气溶胶输出的第一出气通道;固定支架,安装于所述壳体内部;所述固定支架具有朝向所述储液腔延伸的导流部;所述导流部朝向所述第一出气通道的至少部分表面凹陷形成第一凹陷部;雾化组件,固定安装于所述固定支架上,且经所述导流部与所述储液腔流体连通,所述雾化组件用于将液体基质雾化形成气溶胶。

5.优选地,以上技术方案中,所述导流部具有导液腔,所述导液腔与所述储液腔沿所述壳体纵向相连通。

6.优选地,以上技术方案中,所述导流部沿垂直于所述壳体轴向的截面与所述储液腔沿垂直于所述壳体轴向的截面形状相同,所述截面形状包括不规则的环形。

7.优选地,以上技术方案中,所述固定支架还包括容纳部,所述容纳部可容纳所述雾化组件的至少部分表面;所述固定支架还包括用于分隔所述容纳部和所述导流部的分隔部;所述分隔部上设置有与所述导液腔相连通的至少一个第一导液孔。

8.优选地,以上技术方案中,所述容纳部包括至少部分围绕所述雾化组件设置的第一侧壁,所述第一侧壁至少部分表面间断设置,形成与所述第一出气通道相连通的出气口,所述出气口与所述第一出气通道沿壳体纵向连通。

9.优选地,以上技术方案中,所述导流部收容在所述储液腔内,且所述容纳部位于所述储液腔外部。

10.优选地,以上技术方案中,所述壳体包括相对设置的壳体正面和壳体背面,以及形成于所述壳体正面与所述壳体背面之间的壳体侧面;所述第一出气通道靠近于所述壳体正面或所述壳体背面。

11.优选地,以上技术方案中,所述壳体内设置有用于将所述储液腔和所述第一出气

通道隔开的壁,所述壁包括至少部分纵向延伸的第一曲面。

12.优选地,以上技术方案中,所述壳体还包括与所述第一曲面相对设置的第二曲面,所述第二曲面的曲率小于所述第一曲面的曲率;所述第二曲面与所述第一曲面共同界定形成所述第一出气通道。

13.优选地,以上技术方案中,所述壁至少部分与所述第一凹陷部形成横向抵接。

14.优选地,以上技术方案中,还包括吸嘴,所述吸嘴覆盖所述壳体的至少部分表面;且与所述壁共同界定形成供气溶胶输出的第二出气通道,所述第二出气通道与所述第一出气通道纵向连通;所述吸嘴上设置有供气溶胶输出的吸嘴口,所述吸嘴口与所述第二出气通道相连通。

15.优选地,以上技术方案中,所述第一曲面包括至少部分倾斜设置的第一段,以及至少部分沿壳体纵向延伸的第二段;所述第一段用于界定第二出气通道,所述第二段用于界定第一出气通道。

16.优选地,以上技术方案中,所述第一段包括倾斜段,所述倾斜段与所述壳体纵轴线之间的夹角为锐角。

17.优选地,以上技术方案中,还包括密封套;所述密封套套设在所述导流部上,并设置有与第一凹陷部相配合的第二凹陷部。

18.优选地,以上技术方案中,所述第二凹陷部定位在所述壁与所述第一凹陷部之间。

19.优选地,以上技术方案中,还包括密封件;所述密封件设置在所述固定支架与所述雾化组件之间;所述密封件朝向所述雾化组件的表面上设置有若干凸筋。

20.优选地,以上技术方案中,还包括供外部空气进入的进气件;所述进气部至少部分沿所述壳体纵向延伸,且至少部分表面与所述密封件抵接。

21.本技术还提供一种气溶胶生成装置,包括以上所述的雾化器以及为所述雾化器提供电驱动的电源装置。

22.本技术的有益效果是优化了固定支架和出气通道的结构设计,使得雾化器的整体结构更简单。

附图说明

23.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

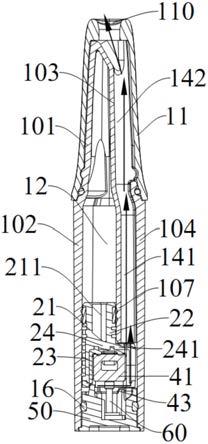

24.图1是本技术实施例提供的气溶胶生成装置结构示意图;

25.图2是本技术实施例提供的雾化器立体图;

26.图3是本技术实施例提供的壳体的一个视角的剖面图;

27.图4是本技术实施例提供的壳体的另一个视角的剖面图;

28.图5是本技术实施例提供的雾化器的侧向剖面图;

29.图6是本技术实施例提供的雾化器的一个视角的爆炸图;

30.图7是本技术实施例提供的雾化器的另一个视角的爆炸图;

31.图8是本技术实施例提供的固定支架的一个视角的立体图;

32.图9是本技术实施例提供的固定支架的另一个视角的立体图;

33.图10是本技术实施例提供的密封件的一个视角的立体图;

34.图11是本技术实施例提供的密封件的另一个视角的立体图;

35.图12是本技术实施例提供的端盖的立体图;

36.图13是本技术实施例提供的壳体的又一个视角的剖面图。

具体实施方式

37.为了便于理解本技术,下面结合附图和具体实施方式,对本技术进行更详细的说明。

38.需要说明,本技术实施例中所有方向性指示(诸如上、下、左、右、前、后、水平、竖直等)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变,所述的“连接”可以是直接连接,也可以是间接连接,所述的“设置”、“设置于”、“设于”可以是直接设于,也可以是间接设于。

39.另外,本技术中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

40.本技术提供一种气溶胶生成装置,参考图1和图2所示,包括雾化器100和电源装置200。雾化器100内存储有液体基质并可将液体基质雾化形成气溶胶,电源装置200为雾化器100提供电源驱动。雾化器100与电源装置200可固定连接,也可进行可分离式连接。在本技术提供的一个实施例中,雾化器100与电源装置200进行可分离式连接。雾化器100的壳体10的侧壁上设置有卡扣13,雾化器100通过卡扣13与电源装置200形成稳固连接。电源装置200沿纵向可分为两部分,第一部分201可收容雾化器100的至少部分表面,第二部分202可容纳电池、控制模块、充电模块等其他构成电源装置的部件。

41.参考图2和图3所示,雾化器100包括纵向延伸的壳体10,以及至少部分覆盖壳体10表面的吸嘴11。吸嘴11端部具有供气溶胶输出至雾化器100外部的吸嘴口110。壳体10沿纵向可分为两段,分别为第一段壳体101和第二段壳体102。吸嘴11套设在第一段壳体101上,第一段壳体101部分外表面上设置有凸起1011,吸嘴11对应位置上设置有与该凸起1011相匹配的浅口凹槽,两者进行固定连接。进一步地,位于凸起1011的下方,第二段壳体102的上端还套设有密封圈16,使得吸嘴11固定在壳体10外表面,两者保持密封连接,可以理解的是上述吸嘴11与壳体10可以是一体注塑成型的。第二段壳体102具有中空内腔1021,可固定安装雾化器100的其它部件。

42.参考图4、图5及图13所示,第一段壳体101内部具有壁107,该壁107可由第一段壳体101部分表面向内凹陷形成,也可以单独设置连接至第一段壳体101上。壁107包括至少部分沿壳体10纵向延伸的第一曲面103,第一曲面103自端部延伸至第二段壳体102内腔中。第一曲面103沿纵向可分为两段,其中第一曲面103的第一段1031于第一段壳体101表面形成凹槽,第一曲面103的第二段1032延伸至第二段壳体102内腔中。第二段壳体102由第二曲面104围合而成,第二曲面104至少部分表面覆盖在第一曲面103的上方,与第一曲面103相对设置,且第二曲面104的曲率小于第一曲面103的曲率,第一曲面103的第二段1032和第二曲面104共同界定形成供气溶胶输出的第一出气通道141,第一曲面103的第一段1031和吸嘴

11共同界定形成供气溶胶输出的第二出气通道142,第一出气通道141和第二出气通道142沿壳体10纵向连通,且第一出气通道141和第二出气通道142靠近于于壳体10外表面的前侧或者后侧。第二出气通道142与吸嘴口110相连通。第二段壳体102的至少部分内腔1021形成存储液体基质的储液腔12,储液腔12与第一出气通道141被壁107纵向隔开。

43.进一步地,参考图3和图4所示,第一曲面103的第一段1031至少部分倾斜设置,与壳体10长轴方向的夹角为锐角。具体地,第一段1031与第二段1032的连接段为第一倾斜段1033,第一倾斜段1033与壳体10长轴的第一夹角为锐角;第一段1031与第一段壳体101的外壁之间的连接段为第二倾斜段1034,第二倾斜段1034与壳体长轴的第二夹角也为锐角;第一段1031包括第一倾斜段1033和第二倾斜段1034,以及连接第一倾斜段1033和第二倾斜段1034之间的中间段1035,中间段1035可以与壳体10长轴形成第三夹角,也可与壳体10长轴方向平行设置,第三夹角也为锐角。第一曲面103的第一段1031通过设置第一倾斜段1033和第二倾斜段1034,可以方便制作模具,另一方面由于第一出气通道141和第二出气通道142均设置在靠近壳体10外表面的前侧或后侧,将第一曲面103的第一段1031朝向吸嘴口110倾斜设置,使得气溶胶从第一出气通道141输出后,从最短的第二出气通道141尽快输出至吸嘴口110,提升雾化效率。

44.参考图2至图7所示,壳体10的外表面包括相对设置的壳体正面1051和壳体背面1052,以及形成于所述壳体正面1051与壳体背面1052之间的壳体侧面106;所述储液腔12与第一出气通道141均位于所述壳体正面1051或所述壳体背面1052。第一曲面103临近第一段壳体101的正面,更利于气溶胶以最短的路径输出至吸嘴口110,避免气溶胶在第一出气通道141和第二出气通道142内部形成冷凝液。

45.第二段壳体102内固定安装有可将液体基质雾化形成气溶胶的雾化组件40,以及固定安装雾化组件40的固定支架20。参考图5至图9所示,固定支架20固定安装在储液腔12的下方,具有朝向储液腔12设置的导流部21,导流部21的至少一部分延伸到储液腔12中,导流部21的内壁围合形成与储液腔12进行流体连通的导流腔211。导流部21与第一曲面103的第二段1032接触的部分表面向内凹陷,形成第一凹陷部22,第一凹陷部22与壁107的部分外表面形成横向抵接。且导流腔211沿垂直于壳体10轴向的截面与储液腔12沿垂直于壳体10轴向的截面形状相同。在本实施例中,由于壳体10是扁形,第一曲面103向内凹陷,导流腔211与储液腔12对应的截面形状为不规则环形,当壳体10和第一曲面103的形状发生改变时,对应的截面形状会随之调整。

46.为了增强密封性能,在导流部21的上端外壁面上套设有密封套15,密封套15靠近储液腔12设置,优选为柔性硅胶材质制备,使得导流部21与壳体10内壁之间形成密封连接。由于导流部21部分表面向内凹陷,对应的密封套15具有第二凹陷部151。进一步地,为了防止液体基质向下渗漏,固定支架20的整个外壁面上横向设置有多个毛细凹槽201,可以理解,毛细凹槽201也可以纵向设置或者是横向跟纵向交错设置。一方面该毛细凹槽201可进一步阻止液体基质向下渗漏,另一方面该毛细凹槽201能够吸附气溶胶在固定支架20的外壁面冷凝形成或者出气通道内壁渗流下来的冷凝液,从而将冷凝液保持在毛细凹槽201内。

47.固定支架20还包括可容纳雾化组件40至的容纳部23,容纳部23包括围绕雾化组件40至少部分表面的第一侧壁231,第一侧壁231围合形成第一容纳腔232。固定支架20还包括分隔导流腔211和容纳腔231的分隔部24。壁107向第二段壳体的内腔1021中纵向延伸,止于

分隔部24的上端面241上。

48.雾化组件40包括多孔体41以及对多孔体41吸取的液体基质进行加热的加热元件42。多孔体41可由多孔陶瓷、多孔玻璃陶瓷、多孔玻璃等硬质毛细结构制成,多孔体41可吸收液体基质。在本技术中优选为多孔陶瓷材料,一般由骨料、粘结剂及造孔剂等组分,高温烧结形成,其内部具有大量彼此连通并与材料表面连通的孔隙结构,液体基质可经多孔体表面渗入内部,被加热元件42雾化形成气溶胶。加热元件42可为发热涂层、发热片或发热网。其中,发热涂层可以包括但不限于电磁感应发热涂料和红外感应发热涂料等。发热片或发热网嵌入固定在多孔体表面。在申请中,发热元件优选采用通过具有导电性的原材料粉末与印刷助剂混合成浆料后于印刷后烧结的方式形成在多孔体表面40上,具有雾化效率高、热量损失少、防干烧或大大的减少干烧等效果。该加热元件42在一些实施例中可采用不锈钢、镍铬合金、铁铬铝合金、金属钛等材质。

49.多孔体41的形状被构造成在实施例中可大致呈块状结构,其顶面大致呈h型,左右侧面大致呈u型,正面、背面和底面为方型,中间形成一个贯穿槽411,该贯穿槽可用于暂存液体基质,提高液体基质在多孔体41内部的扩散速度。多孔体41的具体形状可以根据需求改变,不限于具体形状。整个贯穿槽411的底壁表面形成吸液面,发热元件42成型于底面上,底面成为雾化面412。

50.容纳部23和雾化组件40之间还设置有密封件30,密封件30优选为柔性硅胶材质制备,使得容纳部22与雾化组件40之间形成密封固定连接。参考图10和图11所示,密封件30包括与分隔部24接触的上表面301,以及与容纳部23内壁抵接的第二侧壁302。第二侧壁302上对称设置有两条凸棱31,两条凸棱31沿壳体纵向延伸,容纳部23两侧内壁上对应设置有两条第一浅口凹槽233,使得固定支架20与密封件30两者接触的侧面相互卡接。密封套15、密封件30以及固定支架20三者可分别独立制备,进行固定组装,也可以将密封套15或密封件30或二者共同通过液态硅胶二次注塑工艺成型在固定支架20上,直接注塑成一个整体,能够方便后续装配,提供密封可靠性。

51.密封件30的侧壁302围合形成容纳多孔体41至少部分表面的第二容纳腔33,为了便于对多孔体41进行密封固定,密封件30内壁上具有与多孔体41的边缘形状匹配的且闭合成环的若干凸筋34,多孔体41的外表面可直接与凸筋34抵接,与密封件30形成紧密接触。

52.参考图5至图7所示,导流部21的导流腔211与储液腔12接触并进行流体连通,分隔部24的左右两侧设置有两个第一导液孔244,密封件30的上表面对应位置设置有两个第二导液孔35,储液腔12内的液体基质可经导流腔211、第一导液孔244、第二导液孔35进入多孔体的贯通槽411内。由于导流部21直接设置为敞口的导流腔211,液体接触及传递面积明显增大,可大大提高液体基质的传递效率。第一导液孔244、第二导液孔35的数量可根据具体结构进行调整,在此不做限定。

53.参考图5、图6、图7和图12所示,壳体10与吸嘴口110相背的另一端固定安装有端盖50,端盖50的底端可覆盖第二段壳体102的敞口端。端盖50包括主体部51和设置在主体部51两侧的连接臂52。主体部51外壁面上设置有与壳体10相固定的卡扣511,位于卡扣511的上方套设有密封圈16,通过卡扣511和密封圈16可与将端盖50密封固定于壳体10内。两侧的连接臂52上均设置有缺口521,固定支架的容纳部23的两侧外壁面向外凸起形成卡扣234,端盖50与固定支架20通过两侧的缺口521和卡扣234进行固定连接。端盖50的主体部51上设置

有两个电极柱孔513,电极60可固定安装于电极柱孔513内,并纵向延伸至与雾化面413上的发热元件42进行连接。雾化器100与电源装置200通过各自的电极60进行电性连接。

54.雾化面412与端盖的主体部51共同界定形成雾化腔43。容纳部23包括围绕多孔体41设置的第二侧壁231,该第二侧壁231间断设置,形成出气口25。出气口25一端与雾化腔43连接,另一端与第一出气通道141相连。密封件30的第一侧壁302与出气口25相对的位置也间断设置,露出多孔体41的至少部分表面。出气口25至少部分纵向延伸并终止于分隔部的上表面241,并与第一出气通道141纵向连通。雾化面412形成的气溶胶可直接进入出气口25,经出气口25沿壳体10纵向进入第一出气通道141。由于第一出气通道141设置在壳体10的正面,固定支架20上设置的出气口25直接与第一出气通道141纵向连通,气溶胶从出气口25输出后,不需要沿着固定支架20表面再绕行,雾化面412上形成的气溶胶可经较短的气流路径进入第一出气通道141,且第一出气通道141和第二出气通道142与壳体10纵向近乎平行设置,整个气溶胶输出的路径距离较短,不容易形成冷凝液。优选地,可在壁107的第一曲面103上设置可缓存液体的毛细凹槽或遮挡部,进一步阻挡冷凝液经吸嘴口110输出至雾化器100外部。

55.整个固定支架20和密封件30上只需设计单独的导液孔,不需要进一步设计与出气通道14连通的出气孔,简化了固定支架30和密封件30的结构,同时固定支架20和密封件30以及固定于导流部21上的密封套15可通过液态硅胶注塑一体成型,方便安装,简化了整个雾化器100的结构设计,以及安装工序。壳体10内还设置有供外部空气进入的进气件53。进气件53可单独设置,也可设置于端盖50上,在此不做限定。优选地,进气件53设置于两个电极柱孔513之间,由主体部51的至少部分内侧壁纵向向上延伸至与密封件30的部分内表面抵接。进一步地,进气件53的顶端面凸出设置超出端盖主体部51的顶端面,密封件30的部分内壁面向内凹陷,形成一个第二浅口凹槽36。该第二浅口凹槽36可容纳进气件53的至少部分表面。由于进气件53的出气端朝向雾化面412设置,且进气件53的顶端面靠近雾化面412,使得外部进入的空气可迅速传递至雾化面412,提升雾化效率。

56.主体部51的内壁面围合形成缓存区514,缓存区514与多孔体41的雾化面412相对设置。雾化腔43内的气溶胶遇冷形成的冷凝液可储存于缓存区514内。进气件53包括两个进气孔531,外部空气可从该进气孔531直接进入雾化腔43内。为了防止冷凝液从进气孔531处泄漏,进气孔531垂直于壳体10纵向的投影面与雾化面412垂直于壳体10纵向的投影面互不重叠。自进气件531的顶端面向下设置有弧形的导流斜面532,该导流斜面532朝向缓存区514设置,进气孔531附近的冷凝液可沿着该导流斜面532进入缓存区514。两个进气孔531位于导流斜面532上,液体很难沿着进气孔531周围的表面进入进气孔531内。进气件53的部分壁面向内凹陷,形成导流槽533,导流槽533与导流斜面532依次连通,液体基质沿着导流斜面532直接进入导流槽533流入缓存区514内。

57.进一步地,进气件53设置在多孔体41的一侧,固定支架20供气溶胶输出的出气口25设置在多孔体41的另一侧面,形成一侧进气,另一侧出气,冷热气流分区输送,减少了冷凝液的形成,提升了雾化效率。

58.以上雾化器100,由于第一出气通道141和第二出气通道141由部分壳体10凹陷形成的第一曲面103界定形成,且靠近壳体10的正面或背面,与储液腔12相互隔离;气溶胶经雾化组件正面的出气口25可直接纵向进入第一出气通道141,无需绕过固定支架20,提升雾

化效率;固定支架20和密封件30无需单独设置与第一出气通道141相连通的出气孔,优化了固定支架20与密封件30的结构。

59.需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但并不限于本说明书所描述的实施例,进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。