1.本实用新型涉及气溶胶生成技术领域,尤其涉及一种陶瓷雾化芯、雾化器及气溶胶生成装置。

背景技术:

2.气溶胶发生装置是一种将烟油通过加热形成气溶胶来代替传统香烟的电子产品。现有的气溶胶发生装置技术中较为常用的是可以便捷更换雾化器的气溶胶发生装置,这种气溶胶发生装置由于雾化器可以随时更换、使用寿命长、使用方便等优势而备受青睐。

3.常见的雾化器会采用导油物质对烟油进行导油,使烟油到达加热区域。传统的导油方法是采用玻纤绳或棉绳来完成导油,但由于这种导油物质的组装方法不方便,因此该导油物质逐渐被陶瓷雾化芯所述替代。

4.现有的陶瓷雾化芯常见的有两种,一种是在顶部开设凹槽作为储油槽,由储油槽来承接烟油并渗透到发热区域进行加热,但这种凹槽结构的陶瓷雾化需要在陶瓷雾化器中开设补气口来将油仓和大气连通,会存在有漏油风险;为了克服漏油问题,另一种是在陶瓷雾化芯中开通孔作为储油槽,但由于在加热过程中储油槽会生成气泡,加上储油槽为带有顶盖的且储油槽过长,导致烟油在通孔中的气泡不能及时排出,气孔集聚会挡住烟油的供给,容易导致加热位置发生干烧的情况,给用户带来不佳的使用体验。

技术实现要素:

5.本实用新型实施例的目的在于解决现有陶瓷雾化芯容易造成气泡集聚的技术问题。

6.为了解决上述技术问题,本实用新型实施例提供一种陶瓷雾化芯,采用了如下所述的技术方案:

7.陶瓷本体和发热部;

8.所述发热部设置在所述陶瓷本体上;

9.所述陶瓷本体包括储油通孔和至少一个吸油端面,所述吸油端面位于所述陶瓷本体的端部,所述储油通孔贯穿于所述陶瓷本体,所述储油通孔的开口位于所述吸油端面上,所述储油通孔的顶边在所述储油通孔的底边上的投影长度l1小于所述储油通孔的底边长度l2。

10.进一步的,所述吸油端面至少包括一个弧形面和/或一个直面。

11.进一步的,所述储油通孔的孔径沿所述储油通孔的长度方向逐渐增大。

12.进一步的,所述陶瓷本体为一体成型或拼合而成的。

13.进一步的,所述储油通孔的顶边在所述储油通孔的底边上的投影长度l1与所述储油通孔的底边长度l2之比不大于9:10。

14.进一步的,所述发热部设置在所述陶瓷本体的底部外表面或侧壁外表面上。

15.进一步的,所述发热部包括发热丝和两个连接引脚;

16.所述发热丝固定在所述陶瓷本体上,两个所述连接引脚的固定端均与所述发热丝固定连接,两个所述连接引脚的自由端均向远离所述陶瓷本体的方向延伸,所述发热丝通过所述连接引脚与电源连通。

17.为了解决上述技术问题,本实用新型实施例提供了一种雾化器,采用如下所述的技术方案:

18.该雾化器包括上述任一方案所述的陶瓷雾化芯和外壳;

19.所述陶瓷雾化芯安装在所述外壳的内腔;

20.所述外壳包括气体通道和油仓,所述气体通道和所述油仓均设置在所述外壳的内部,所述气体通道贯穿于所述外壳,所述陶瓷本体装配于所述外壳的内腔,所述储油通孔与所述油仓连通,所述吸油端面位于所述油仓内,所述陶瓷本体与所述外壳的内部紧密配合,以使所述油仓形成密封的空间,所述外壳的端部开设有进气孔,所述进气孔与所述气体通道连通,所述陶瓷本体设置在所述气体通道和所述进气孔之间;

21.其中,所述油仓的烟油进入所述陶瓷本体后经所述发热部加热并形成气溶胶,气溶胶沿所述气体通道排出到雾化器外。

22.进一步的,所述外壳固定安装有两个导电件,两个所述导电件的一端均位于所述外壳的外表面上,另一端均延伸至所述外壳的内腔与所述发热部连接。

23.进一步的,所述雾化器还包括密封罩,所述密封罩套设在所述陶瓷本体的外周,所述密封罩的内侧与所述陶瓷本体的外表面贴合连接,所述密封罩的外侧与所述外壳的内部贴合连接,以隔开所述气体通道和油仓。

24.进一步的,所述密封罩的侧面开设有开口,所述密封罩套设在所述陶瓷本体的外周后,所述开口将所述陶瓷本体的外侧面裸露出来形成补气面。

25.进一步的,所述雾化器还包括隔离架,所述隔离架安装在所述外壳的内部;

26.所述隔离架内设有容置腔,所述陶瓷本体安装在所述容置腔内,所述隔离架顶部开设有进液口和排气口,所述容置腔分别与所述进液口和所述排气口连通,所述进液口与所述油仓对应设置,所述排气口与所述气体通道对应设置,所述密封罩设置在所述隔离架和所述陶瓷本体之间,所述密封罩的外侧与所述容置腔的内壁贴合连接,以将所述容置腔分割为封闭的储油区域和封闭的气流区域。

27.进一步的,所述外壳还包括上盖和底座;

28.所述上盖与所述底座配合连接,所述上盖与所述底座配合形成所述外壳的内腔;

29.所述油仓和所述气体通道设置在所述上盖的内部,所述进气孔设置在所述底座的底部,所述底座的顶部设有开槽,所述陶瓷雾化芯固定安装在所述开槽上,所述隔离架固定安装在所述底座的顶部,所述底座与隔离架配合连接。

30.为了解决上述技术问题,本实用新型实施例还提供了一种气溶胶生成装置,采用如下所述的技术方案:

31.所述气溶胶生成装置包括上述任一方案所述的雾化器和电池,所述电池的正极和负极分别与所述发热部电连接,以向所述雾化器供电。

32.与现有技术相比,本实用新型实施例提供的陶瓷雾化芯主要有以下有益效果:该陶瓷本体通过吸油端面和储油通孔的两端开口使烟油渗透到陶瓷本体中,烟油渗透到所述陶瓷本体的外表面上后,经过发热部的加热后形成气溶胶,本技术通过设置所述储油通孔

的顶边在所述储油通孔的底边上的投影长度l1小于储油通孔的底边长度l2,使储油通孔的顶边长度较短,且储油通孔内壁的顶部覆盖面积减小,从而缩短了储油通孔中心与外界连通的距离以便气泡溢出,本技术避免了因储油通孔过长而发生气泡不易排出,从而导致气泡聚集所产生的干烧风险,提高了产品的安全性和实用性。

33.该雾化器通过将陶瓷雾化芯安装在外壳的内腔,利用陶瓷本体的储油通孔连通油仓,加快了烟油渗透到陶瓷本体内部的速率,同时陶瓷本体的储油通孔可以防止储液通道中的气泡过度集聚,通过陶瓷雾化芯与外壳的配合将油仓和气体通道隔开,使油仓形成密封的空间,避免了漏油情况的发生。而陶瓷本体位于所述进气孔和气体通道之间,陶瓷本体可以起补气作用,可以平衡油仓内的烟油和大气之间的压强差,不需要再另外设置补气结构。

附图说明

34.为了更清楚地说明本实用新型中的方案,下面将对实施例描述中所需要使用的附图作一个简单介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

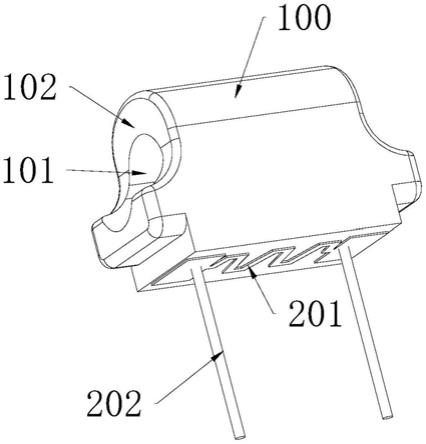

35.图1是本实用新型一个实施例中陶瓷雾化芯的立体结构示意图;

36.图2是本实用新型一个实施例中陶瓷雾化芯的左视结构示意图;

37.图3是本实用新型一个实施例中陶瓷雾化芯在图2中a

‑

a处的剖视图;

38.图4是本实用新型另一个实施例中陶瓷雾化芯在图2中a

‑

a处的剖视图;

39.图5是图1的主视结构示意图;

40.图6是图5中b

‑

b处的剖视图;

41.图7是本实用新型一个实施例中雾化器的立体结构示意图;

42.图8是图7的左视结构示意图;

43.图9是图8中c

‑

c处的剖视图;

44.图10是图7的主视结构示意图;

45.图11是图10中d

‑

d处的剖视图;

46.图12是图11中e处的局部放大图;

47.图13是图7的立体爆炸示意图;

48.图14是本实用新型一个实施例中陶瓷本体与密封罩的装配结构示意图。

49.附图中的标号如下:

50.100、陶瓷本体;101、储油通孔;102、吸油端面;103、补气面;

51.200、发热部;201、发热丝;202、连接引脚;

52.300、外壳;301、进气孔;302、气体通道;303、油仓;304、上盖;305、底座;

53.400、隔离架;401、进液口;402、排气口;403、储油区域;404、气流区域;

54.500、密封罩;600、导电件;700、密封圈。

具体实施方式

55.除非另有定义,本文所使用的所有技术和科学术语与属于本实用新型技术领域的

技术人员通常理解的含义相同;本文在说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型,例如,术语“长度”、“宽度”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是便于描述,不能理解为对本技术方案的限制。

56.本实用新型的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含;本实用新型的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。本实用新型的说明书和权利要求书及上述附图说明中,当元件被称为“固定于”或“安装于”或“设置于”或“连接于”另一个元件上,它可以是直接或间接位于该另一个元件上。例如,当一个元件被称为“连接于”另一个元件上,它可以是直接或间接连接到该另一个元件上。

57.此外,在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本实用新型的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

58.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

59.本实用新型实施例提供一种陶瓷雾化芯,如图1和图6所示,该陶瓷雾化芯包括陶瓷本体100和发热部200;所述发热部200设置在所述陶瓷本体100的底部外表面上;所述陶瓷本体100包括储油通孔101和至少一个吸油端面102,所述吸油端面102位于所述陶瓷本体100的端部,所述储油通孔101贯穿于所述陶瓷本体100,所述储油通孔101的开口位于所述吸油端面102上,所述储油通孔101的顶边在所述储油通孔101的底边上的投影长度l1小于所述储油通孔101的底边长度l2。

60.可以理解地,该陶瓷雾化芯的工作原理大致如下:所述陶瓷本体100为多孔陶瓷材料制成的,所述吸油端面102为所述陶瓷本体100的端面,该吸油端面102能够与烟油接触,该陶瓷本体100一方面通过吸油端面102与烟油接触,将烟油渗透到陶瓷本体100内部,另一方面通过储油通孔101的开口使烟油流入储油通孔101,烟油可以从储油通孔101的内壁渗透到陶瓷本体100内部,烟油渗透到所述陶瓷本体100的内部后,经过发热部200的加热后形成气溶胶,而烟油在储油通孔101中所形成的气泡由于密度较小会在储油通道中上浮,气泡上浮到储油通孔101的顶部,由于储油通孔101的顶边长度较短,储油通孔101的顶部覆盖面积小,气泡更容易跑出。本技术在传统储油通孔101的基础上将其两端顶角去掉后,减小了储油通孔101的中心与外界连通的最短距离,气泡能够更快从储油通孔101跑出,不易在储油通孔101中形成集聚。

61.综上,相比现有技术,该陶瓷雾化芯至少具有以下有益效果:本技术通过设置所述储油通孔101的顶边在所述储油通孔101的底边上的投影长度(即图3和图4中l1的长度)小于储油通孔101的底边长度(即图3和图4中l2的长度),使储油通孔101的顶边长度较短,且储油通孔101内壁的顶部覆盖面积减小,从而缩短了储油通孔101中心与外界连通的距离以便气泡溢出。本技术避免了因储油通孔101过长而发生气泡不易排出,从而导致气泡聚集所产生的干烧风险,提高了产品的安全性和实用性。

62.进一步的,所述储油通孔101的顶边在所述储油通孔101的底边上的投影长度l1与

所述储油通孔101底边的长度l2之比不大于9:10。可以理解地,本实用新型只对所述储油通孔101顶边的投影长度l1和所述储油通孔101底边的长度l2之比作限定,对储油通孔101的形状不作具体限定。

63.例如,在一个实施例中,如图3所示,所述储油通孔101的顶边(ab)与底边(cd)均平行,并与水平面平行,所述储油通孔101在其长度方向上的孔径相等,l1相当于储油通孔101的顶边(ab)长度,l2相当于所述储油通孔101的底边(cd)长度,即储油通孔101的顶边长度与储油通孔101的底边长度之比不小于9:10。

64.在一个实施例中,如图4所示,所述储油通孔101的顶边(ab)与底边(cd)均不与水平面平行,且该储油通孔101的孔径沿所述储油通孔101的长度方向逐渐增大,l1为所述储油通孔101的顶边投影到底边的投影(a’b’)长度,l2为底边(cd)的长度。

65.在其他一些实施方式中,所述储油通孔101的形状还可以是不规则的,该储油通孔101的顶边可以为直线,也可以为曲线,同样,该储油通孔101的底边也可以是直线也可以是曲线,只要满足该储油通孔101的顶边在底边上的投影长度小于与底边的长度就可认为属于本技术的保护范围。

66.如图4所示,在一个实施例中,所述储油通孔101的孔径沿所述储油通孔101的长度方向逐渐增大,所述储油通孔101顶边不平行于水平面,即所述储油通孔101的顶边相对水平面为一斜边,使所述储油通孔101内的烟油产生气泡后,气泡由于受到浮力作用上浮到储油通孔101的顶面,该顶面为倾斜的孔壁,气泡更容易沿储油通孔101的顶面排出。

67.本实施例中,如图1至图6所示,所述吸油端面102设置在所述陶瓷本体100的两端,所述吸油端面102为所述陶瓷本体100的两端与烟油的接触端面。在一个实施例中,为了扩大陶瓷本体100的两端部与烟油的接触面积,本技术在传统储油通孔101的两端去掉顶角后,所述吸油端面102包括至少一个弧形面和/或一个直面。具体的,所述直面可以是竖直面,也可以是斜面。可以理解地,所述吸油端面102可以是只由一个弧形面构成,也可以是只有一个竖直面和/或一个斜面构成,还可以是由一个弧形面和竖直面组合或由一个弧形面和斜面构成。

68.具体的,在一个实施例中,当吸油端面102设置为由弧形面构成时,弧形面的面积大,从而增加吸油端面102的面积,以加大陶瓷本体100的两端与烟油接触的面积,加快烟油渗透到陶瓷本体100的速率。本实施例中,所述储油通孔101的两端开口均位于其所对应吸油端面102的弧形面上,使所述储油通孔101的两端开口面积更大,以便气泡溢出以及加速烟油经两端开口流入所述储油通孔101。

69.本实施例中,所述吸油端面102由弧形面和直面组合构成。在另外一些实施方式中,所述吸油端面102还可以由直面构成,本实用新型对吸油端面102的形状不作具体限制。

70.一些实施方式中,所述陶瓷本体100为一体成型或拼合而成的。具体的,所述陶瓷本体100为拼合而成是指陶瓷本体100可以是由上下两部分拼合而成,也可以是左右两部分拼合而成。本技术对所述陶瓷本体100的拼接方式不作具体限制。

71.本实施例中,所述发热部200可以设置在所述陶瓷本体100的底部外表面或侧壁外表面上。具体的,所述发热部200设置在所述底部外表面或侧壁外表面可以方便布置电极引脚。

72.本实施例中,所述发热部200设置在所述陶瓷本体100的底部外表面。由于发热部

200设置在所述陶瓷本体100的底部外表面,发热部200靠近于所述储油通孔101的底边,而储油通孔101底边的长度l2较长,使储油通孔101靠近所述发热部200的内壁面积足够大,即储油通孔101中烟油渗透到发热部200的面积足够大,提高了烟油渗透到靠近发热部200区域的速率,可以加快烟油在靠近发热部200的区域被加热雾化形成气溶胶后烟油的补给,提高了烟油雾化的效率。

73.本实施例中,所述发热部200包括发热丝201和两个连接引脚202,所述发热丝201固定在所述陶瓷本体100上,两个所述连接引脚202的固定端均与发热丝201固定连接,两个所述连接引脚202的自由端均向远离陶瓷本体100的方向延伸,发热丝201通过连接引脚202与电源连通。具体地,电源通过连接引脚202让所述发热丝201通电,发热丝201通电后加热,使陶瓷本体100内部的温度升高,渗透到陶瓷本体100内部的烟油在较高温度下加热雾化形成气溶胶,气溶胶向外排出。

74.在一些实施方式中,所述发热部200还可以省略连接引脚202,只包括发热丝201,即,所述发热丝201上设置有电极连接端,所述发热丝201可以直接通过电极连接端经其他导电部件与电源连通。

75.需要说明的是,本技术提供的陶瓷本体100可以是一体成型的,也可以是上下或左右两个陶瓷体拼接而成的。

76.如图7至图14所示,基于上述的陶瓷雾化芯,本实用新型实施例还提供一种雾化器,其中,该雾化器包括上述的陶瓷雾化芯和外壳300,所述陶瓷雾化芯固定安装在所述外壳300的内腔;所述外壳300包括气体通道302和油仓303,所述气体通道302和所述油仓303均设置在所述外壳300的内部,所述气体通道302贯穿于所述外壳300,所述陶瓷本体100装配于所述外壳300的内腔,所述储油通孔101与所述油仓303连通,所述吸油端面102位于所述油仓303内,所述陶瓷本体100与所述外壳300的内部紧密配合,以使所述油仓303形成密封的空间,所述外壳300的端部开设有进气孔301,所述进气孔301与所述气体通道302连通,所述陶瓷本体100设置在所述气体通道302和所述进气孔301之间;其中,所述油仓303的烟油进入所述陶瓷本体100后经所述发热部200加热并形成气溶胶,气溶胶沿所述气体通道302排出到雾化器外。

77.可以理解地,该雾化器工作原理大致如下:

78.将所述陶瓷雾化芯安装到所述外壳300的内腔后,陶瓷本体100的吸油端面102进入油仓303中,油仓303通过储油通孔101连通,烟油可以从油仓303进入储油通孔101,烟油通过吸油端面102或储油通孔101进入到陶瓷本体100后向下渗透到发热部200,经发热部200加热后形成气溶胶,气溶胶从气体通道302排出。

79.综上,相比现有技术,该雾化器至少具有以下有益效果:该雾化器通过将陶瓷雾化芯安装在外壳300的内腔,利用陶瓷本体100的储油通孔101连通油仓303,加快了烟油渗透到陶瓷本体100内部的速率,同时陶瓷本体100的储油通孔101可以防止储液通道中的气泡过度集聚,通过陶瓷雾化芯与外壳300的配合将油仓303和气体通道302隔开,使油仓303形成密封的空间,避免了漏油情况的发生,而陶瓷本体100位于所述进气孔301和气体通道302之间,陶瓷本体100可以起补气作用,可以平衡油仓303内的烟油和大气之间的压强差,不需要再另外设置补气结构。

80.如图9和图13所示,在本实施例中,所述外壳300固定安装有两个导电件600,两个

所述导电件600的一端均位于所述外壳300的外表面上,另一端均延伸至所述外壳300的内腔与所述发热部200连接。具体地,两个所述导电件600将所述发热部200与电源连通,其中两个所述导电件600分别用于与电源的正极和负极电连接。

81.如图11至12和图14所示,本实施例中,所述雾化器还包括密封罩500,所述密封罩500套设在所述陶瓷本体100的外周,所述密封罩500的内侧与所述陶瓷本体100的外表面贴合连接,所述密封罩500的外侧与所述外壳300的内部贴合连接,以隔开所述气体通道302和油仓303,所述密封罩500起密封作用,防止烟油泄露到气体通道302中。

82.本实施例中,所述密封罩500的侧面开设有开口,所述密封罩500套设在所述陶瓷本体100的外周后,所述开口将所述陶瓷本体100的外侧面裸露出来形成补气面103。陶瓷本体100通过补气面103可以在所述陶瓷雾化芯工作时进行补气,平衡了油仓303内部和外部大气之间的压强差,无需再开设添加其他补气结构。

83.图9和图11至图13所示,所述雾化器还包括隔离架400,所述隔离架400安装在所述外壳300的内部;所述隔离架400内设有容置腔,所述陶瓷本体100安装在所述容置腔内,所述隔离架400顶部开设有进液口401和排气口402,所述容置腔分别与所述进液口401和所述排气口402连通,所述进液口401与所述油仓303对应设置,所述排气口402与所述气体通道302对应设置,所述密封罩500设置在所述隔离架400和所述陶瓷本体100之间,所述密封罩500的外侧与所述容置腔的内壁贴合连接,以将所述容置腔分割为封闭的储油区域403和封闭的气流区域404。具体的,所述补气面103裸露于所述气流区域404中,气体从气流区域404的补气面103进入所述陶瓷本体100。

84.本实施例中,所述陶瓷本体100设置在所述气体通道302和所述进气孔301之间,且所述陶瓷本体100正对所述气体通道302设置。所述密封罩500罩设在所述陶瓷本体100上,陶瓷本体100与所述密封罩500贴合连接,密封罩500的开口将所述陶瓷本体100的补气面103裸露在气流区域404中,其中气流区域404为供气溶胶排出的区域,气溶胶经过气流区域404后进入气体通道302,由于气溶胶的温度较高,进入气体通道302后遇到冷的通道壁会形成冷凝液,由于所述陶瓷本体100正对所述气体通道302设置,所述陶瓷本体100裸露的补气面103可以对气体通道302中所形成的冷凝液进行吸附,避免冷凝液集聚在气体通道302或气流区域404中,还可以防止冷凝液流到进气孔301造成堵塞,以及避免冷凝液流到导电件600处导致导电件600的漏电和损坏。

85.所述隔离架400起固定所述陶瓷雾化芯的作用,陶瓷本体100通过密封罩500与所述隔离架400紧密配合后,可以将油仓303和气体通道302隔离开,密封罩500起密封的作用,防止烟油漏出。

86.在本实施例中,所述隔离架400可以是一体成型。在另外一些实施方式中,所述隔离架400也可以由顶盖和底部支架配合连接组装而成。

87.在一些实施方式中,为了提高雾化器的密封效果,在所述隔离架400和所述外壳300的连接处还可以设置有如硅胶塞等密封结构。

88.如图9、图11和图13所示,在本实施例中,所述外壳300可以具体包括上盖304和底座305,所述上盖304与所述底座305配合连接,所述上盖304与所述底座305配合形成所述外壳300的内腔,所述油仓303和所述气体通道302设置在所述上盖304的内部,所述进气孔301设置在所述底座305的底部,所述底座305与两个所述导电件600固定连接,所述底座305的

顶部设有开槽,所述陶瓷雾化芯固定安装在所述开槽上,所述隔离架400固定安装在所述底座305的顶部,所述底座305与隔离架400配合连接。所述外壳300还包括密封圈700,所述底座305设有环形凹槽,所述密封圈700装配在所述环形凹槽上,所述密封圈700设置在所述底座305与所述上盖304连接处。

89.基于上述的雾化器,本实用新型实施例还提供一种气溶胶生成装置,其中,该气溶胶生成装置包括上述的雾化器和电池,所述电池的正极和负极分别与所述发热部200电连接,以向所述雾化器供电。具体的,所述电池的正极和负极分别与所述雾化器的两个所述导电件600连接,电池的正极通过导电件600与所述发热部200的一个连接引脚连接,电池的负极通过导电件600与所述发热部200的另一个连接引脚连接,以将电能传输到所述发热丝201,由所述发热丝201将电能转化为热能。

90.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型。对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。