1.本发明涉及烟草加工机械,特别涉及一种实验线切丝机。

背景技术:

2.目前国内外卷烟企业生产线普遍使用的切丝机主要机型有德国hauni公司的tobspin、kt2、kt3,意大利garbuio-dickinson公司的sd5系列切丝机和comas公司的a1切丝机,以及国产sq3系列切丝机。上述切丝机,机械结构复杂,制作、安装精度高,使用维护成本高,不适合实验线应用。

3.目前实验线切丝机通常是常规切丝机缩短刀门宽度的方法实现的,这类切丝机存在铜排链清洗和更换困难、制作复杂的问题;实验应用时,烟叶损耗大。

4.现有实验室nq41型单片刀往复式切丝机,切丝能力10kg/h,且压缩比不可调,切丝能力与切丝质量难以满足小批量生产要求。

5.各烟业公司为研究卷烟新产品,每年需进行大量的小批次产品试验,这些试验大多是在卷烟厂生产线上进行,影响企业的生产效率,且每次试验投入的人力、物力以及材料成本较高。

技术实现要素:

6.本发明要解决的技术问题提供一种实验线切丝机,烟叶切丝精度高,烟叶损耗小,并且其结构简单、制作成本低、操控方便,能满足卷烟研发实验切丝需求。

7.为解决上述技术问题,本发明提供的实验线切丝机,其包括上墙板1、下墙板2、上压实皮带3、下压实皮带4、上刀门7、下刀门8、进料装置9及安装支架19;

8.所述下墙板2同安装支架19固定;

9.所述上墙板1设置在下墙板2上方,上墙板1下端同下墙板2上端贴合在一起;

10.所述上墙板1、下墙板2均为至少由前侧板及后侧板构成的空心板;

11.所述进料装置9的出料口探入到所述上墙板1后部的前、后侧板之间;

12.所述上刀门7设置在上墙板1前端下部的前、后侧板之间;

13.所述上压实皮带3设置在上墙板1的前、后侧板之间并位于所述进料装置9出料口前侧;

14.所述上压实皮带3前端邻接上刀门7,后端位于所述进料装置9出料口正下方前侧;

15.所述上压实皮带3到所述上墙板1下端的距离由后到前逐渐变小;

16.所述下刀门8设置在下墙板2前上角的前、后侧板之间;

17.所述下压实皮带4设置在下墙板2上端,上侧抵靠在所述上墙板1下端,前端邻接下刀门8,后端位于所述进料装置9出料口后侧;

18.所述下压实皮带4、上压实皮带3及上墙板1前、后侧板形成楔形空间;

19.所述上刀门7、下刀门8及上墙板1前、后侧板构成烟丝通道。

20.较佳的,实验线切丝机还包括预压机构10;

21.所述预压机构10设置在上墙板1的前、后侧板之间,位于进料装置9出料口后侧,并且其下端贴在下压实皮带4上侧;

22.所述预压机构10用于循环往复向前推压烟叶。

23.较佳的,实验线切丝机还包括上墙板提升装置5;

24.所述上墙板提升装置5本体固定在下墙板2,活动端联结上墙板1;

25.所述上墙板1能上下移动;

26.所述上墙板提升装置5,用于把上墙板1相对下墙板2升起设定高度。

27.较佳的,实验线切丝机还包括切刀结构11、旋转刀盘12;

28.所述旋转刀盘12设置在所述上墙板1前方;

29.所述旋转刀盘12为圆板形;

30.在所述旋转刀盘12上围绕其前后向轴线均匀设置有至少2个矩形孔21;

31.各矩形孔21中分别安装设置有一切刀结构11;

32.所述切刀结构11的切刀片101同所述旋转刀盘12呈3

o

~300夹角;

33.所述切刀片101刀刃端能探出到所述旋转刀盘12后侧;

34.所述旋转刀盘12绕其轴线旋转时,所述切刀结构11的切刀片101刀刃能切削所述烟丝通道排出的烟叶。

35.较佳的,实验线切丝机还包括控制器、切刀驱动装置13;

36.所述切刀驱动装置13用于驱动所述旋转刀盘12绕轴心旋转;

37.所述控制器,用于控制所述切刀驱动装置13的转速,从而控制旋转刀盘12转速;

38.所述控制器,并用于控制上压实皮带3和下压实皮带4的输送速度。

39.较佳的,所述实验线切丝机还包括连接座架31、滑块32、导轨33、锁紧器34、进给驱动装置35、位移检测器36、刀头检测传感器37及磨刀装置15;

40.所述切刀驱动装置13固定在连接座架31上;

41.所述连接座架31下端与滑块32联结固定;

42.所述滑块32安装在导轨33上并能沿导轨33前后移动;

43.所述导轨33、进给驱动装置35本体均安装固定在基座39上;

44.所述基座39同安装支架19固定;

45.所述进给驱动装置35的驱动杆与连接座架31联结;

46.所述锁紧器34与连接座架31联结;

47.所述锁紧器34为气动控制常闭型,工作状态时控制电磁阀关闭压缩空气,锁紧器34锁紧导轨33,连接座架31则被固定不动,从而实现切刀驱动装置13的位置固定;当需要进给调节时,控制电磁阀打开压缩空气,锁紧器34通气打开,锁紧失效;

48.所述位移检测器36设置在基座39上,用于检测进给驱动装置35带动连接座架31的前后进给距离;

49.所述刀头检测传感器37,用于检测旋转刀盘12上的切刀结构11的切刀片101刀刃端探出到所述切刀结构11的切刀片101刀刃端是否探出到所述旋转刀盘12后侧的设定位置;

50.所述磨刀装置15安装固定在上墙板1前部,并位于上压实皮带3及上刀门7上方;

51.所述控制器,用于控制所述进给驱动装置35的驱动杆沿前后向进给设定距离;并

且,如果所述位移检测器36检测的连接座架31进给距离同所述设定距离一致,并且所述刀头检测传感器37检测到旋转刀盘12上的切刀结构11的切刀片101刀刃端探出到旋转刀盘12后侧的磨刀设定位置,则控制磨刀装置15的砂轮进给到设定位置,然后驱动砂轮旋转,对旋转刀盘12的切刀结构11的切刀片101刀刃端进行磨削设定时间。

52.较佳的,所述控制器,如果所述位移检测器36检测的连接座架31进给距离同所述设定距离一致,并且所述刀头检测传感器37检测到旋转刀盘12上的切刀结构11的切刀片101刀刃端探出到旋转刀盘12后侧的切丝设定位置,则输出切割开始信号控制切刀驱动装置13开始工作,驱动所述旋转刀盘12绕轴线旋转。

53.较佳的,实验线切丝机还包括出料斗38;

54.所述出料斗38设置在所述旋转刀盘12下方,并固定在所述连接座架31;

55.所述出料斗38用于收集所述切刀结构11的切刀片101切削烟叶得到的烟丝。

56.较佳的,切刀结构11、旋转刀盘12、切刀驱动装置13、连接座架31、滑块32、导轨33、锁紧器34、位移检测器36都安装在防护罩17之内;

57.所述防护罩17同所述连接座架31固定在一起。

58.较佳的,所述进料装置9的进料通道横截面大小能改变;

59.上刀门7上方的所述上墙板1前端安装侧墙板封闭;

60.所述切刀结构11的切刀片101的刀刃端探出切刀结构11本体的长度能调整。

61.本发明的实验线切丝机,烟叶由进料装置9落入到下压实皮带4后部上,下压实皮带4向前运动,烟叶由上墙板1前、后侧板形成的通道被输送进入上压实皮带3和下压实皮带4间的楔形空间,烟叶逐渐被压缩,然后进入由上刀门7和下刀门8形成的烟丝通道,最后由上刀门7和下刀门8前端出口排出。该实验线切丝机采用皮带对烟叶进行挤压,上压实皮带3和下压实皮带4间形成楔形空间,在带动烟叶向前运动过程中实现压缩,传动效率高,传输精度高,烟叶切丝精度高,烟叶损耗小,并且其结构简单、制作成本低、操控方便,能满足卷烟研发实验切丝需求。

附图说明

62.为了更清楚地说明本发明的技术方案,下面对本发明所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

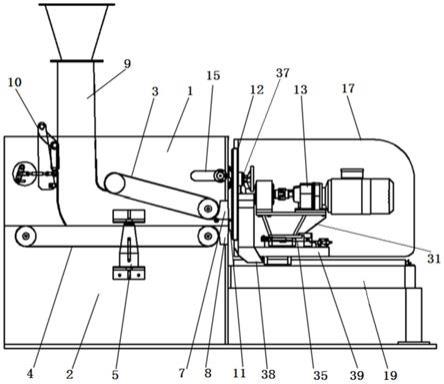

63.图1是本发明的实验线切丝机一实施例剖面图;

64.图2是本发明的实验线切丝机一实施例进刀系统立体图;

65.图3是本发明的实验线切丝机一实施例进刀系统一实施例侧视图。

66.附图标记说明:

67.1上墙板;2下墙板;3上压实皮带;4下压实皮带;5上墙板提升装置;7上刀门;8下刀门;9进料装置;19安装支架;10预压机构;11切刀结构;101切刀片;12旋转刀盘;21矩形孔;13切刀驱动装置;31连接座架;32滑块;33导轨;34锁紧器;35进给驱动装置;36位移检测器;37刀头检测传感器;15磨刀装置;39基座;38出料斗;17防护罩。

具体实施方式

68.下面将结合附图,对本发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

69.实施例一

70.如图1所示,实验线切丝机包括上墙板1、下墙板2、上压实皮带3、下压实皮带4、上刀门7、下刀门8、进料装置9及安装支架19;

71.所述下墙板2同安装支架19固定;

72.所述上墙板1设置在下墙板2上方,上墙板1下端同下墙板2上端贴合在一起;

73.所述上墙板1、下墙板2均为至少由前侧板及后侧板构成的空心板;

74.所述进料装置9的出料口探入到所述上墙板1后部的前、后侧板之间;

75.所述上刀门7设置在上墙板1前端下部的前、后侧板之间;

76.所述上压实皮带3设置在上墙板1的前、后侧板之间并位于所述进料装置9出料口前侧;

77.所述上压实皮带3前端邻接上刀门7,后端位于所述进料装置9出料口正下方前侧;

78.所述上压实皮带3到所述上墙板1下端的距离由后到前逐渐变小;

79.所述下刀门8设置在下墙板2前上角的前、后侧板之间;

80.所述下压实皮带4设置在下墙板2上端,上侧抵靠在所述上墙板1下端,前端邻接下刀门8,后端位于所述进料装置9出料口后侧;

81.所述下压实皮带4、上压实皮带3及上墙板1前、后侧板形成楔形空间;

82.所述上刀门7、下刀门8及上墙板1前、后侧板构成烟丝通道。

83.实施例一的实验线切丝机,烟叶由进料装置9落入到下压实皮带4后部上,下压实皮带4向前运动,烟叶由上墙板1前、后侧板形成的通道被输送进入上压实皮带3和下压实皮带4间的楔形空间,烟叶逐渐被压缩,然后进入由上刀门7和下刀门8形成的烟丝通道,最后由上刀门7和下刀门8前端出口排出。该实验线切丝机采用皮带对烟叶进行挤压,上压实皮带3和下压实皮带4间形成楔形空间,在带动烟叶向前运动过程中实现压缩,传动效率高,传输精度高,烟叶切丝精度高,烟叶损耗小,并且其结构简单、制作成本低、操控方便,能满足卷烟研发实验切丝需求。

84.实施例二

85.基于实施例一,实验线切丝机还包括预压机构10;

86.所述预压机构10设置在上墙板1的前、后侧板之间,位于进料装置9出料口后侧,并且其下端贴在下压实皮带4上侧;

87.所述预压机构10用于循环往复向前推压烟叶。

88.实施例二的实验线切丝机,进料端安装有预压机构10,对烟叶物料进行初步压缩,解决烟叶物料中的气穴问题。

89.实施例三

90.基于实施例一,实验线切丝机还包括上墙板提升装置5;

91.所述上墙板提升装置5的本体固定在下墙板2,活动端联结上墙板1;

92.所述上墙板1能上下移动;

93.所述上墙板提升装置5,用于把上墙板1相对下墙板2升起设定高度。

94.实施例三实验线切丝机,可以通过上墙板提升装置5使上墙板1与下墙板2脱开,在上下墙板间形成一定空间,便于清理上压实皮带3和下压实皮带4,便于设备清理维护,有效降低人工成本。

95.实施例四

96.基于实施例一,如图2所示,实验线切丝机还包括切刀结构11、旋转刀盘12;

97.所述旋转刀盘12设置在所述上墙板1前方;

98.所述旋转刀盘12为圆板形;

99.在所述旋转刀盘12上围绕其前后向轴线均匀设置有至少2个矩形孔21;

100.各矩形孔21中分别安装设置有一切刀结构11;

101.所述切刀结构11的切刀片101同所述旋转刀盘12呈3

o

~300夹角;

102.所述切刀片101刀刃端能探出到所述旋转刀盘12后侧;

103.所述旋转刀盘12绕其轴线旋转时,所述切刀结构11的切刀片101刀刃能切削所述烟丝通道排出的烟叶。

104.实施例五

105.基于实施例四,如图3所示,实验线切丝机还包括控制器、切刀驱动装置13;

106.所述切刀驱动装置13用于驱动所述旋转刀盘12绕轴心旋转;

107.所述控制器,用于控制所述切刀驱动装置13的转速,从而控制旋转刀盘12转速;

108.所述控制器,并用于控制上压实皮带3和下压实皮带4的输送速度。

109.实施例五的实验线切丝机,通过控制器的控制,使旋转刀盘12的旋转速度及上压实皮带3和下压实皮带4的输送速度匹配调节,确定相应的切丝宽度。

110.实施例六

111.基于实施例五,所述实验线切丝机还包括连接座架31、滑块32、导轨33、锁紧器34、进给驱动装置35、位移检测器36、刀头检测传感器37及磨刀装置15;

112.所述切刀驱动装置13固定在连接座架31上;

113.所述连接座架31下端与滑块32联结固定;

114.所述滑块32安装在导轨33上并能沿导轨33前后移动;

115.所述导轨33、进给驱动装置35本体均安装固定在基座39上;

116.所述基座39同安装支架19固定;

117.所述进给驱动装置35的驱动杆与连接座架31联结;

118.所述锁紧器34与连接座架31联结;

119.所述锁紧器34为气动控制常闭型,工作状态时控制电磁阀关闭压缩空气,锁紧器34锁紧导轨33,连接座架31则被固定不动,从而实现切刀驱动装置13的位置固定;当需要进给调节时,控制电磁阀打开压缩空气,锁紧器34通气打开,锁紧失效;

120.所述位移检测器36设置在基座39上,用于检测进给驱动装置35带动连接座架31的前后进给距离;

121.所述刀头检测传感器37,用于检测旋转刀盘12上的切刀结构11的切刀片101刀刃端探出到所述切刀结构11的切刀片101刀刃端是否探出到所述旋转刀盘12后侧的设定位

置;

122.所述磨刀装置15安装固定在上墙板1前部,并位于上压实皮带3及上刀门7上方;

123.所述控制器,用于控制所述进给驱动装置35的驱动杆沿前后向进给设定距离;并且,如果所述位移检测器36检测的连接座架31进给距离同所述设定距离一致,并且所述刀头检测传感器37检测到旋转刀盘12上的切刀结构11的切刀片101刀刃端探出到旋转刀盘12后侧的磨刀设定位置,则控制磨刀装置15的砂轮进给到设定位置,然后驱动砂轮旋转,对旋转刀盘12的切刀结构11的切刀片101刀刃端进行磨削设定时间。

124.实施例六的实验线切丝机,通过滑块32的移动,旋转刀盘12、切刀驱动装置13、连接座架31能整体前后移动,实现切刀结构11与上刀门7和下刀门8出口间的距离调整,露出上刀门7和下刀门8前端的烟丝通道出口,即不单独进给切刀结构11,便于上刀门7和下刀门8及切刀结构11的维护。切刀结构11到磨刀设定位置后,控制器控制磨刀装置15的砂轮进给到设定位置,实现砂轮的精确进给,然后驱动砂轮旋转,对旋转刀盘12的切刀结构11的切刀片101刀刃端进行磨削,保证旋转刀盘12的切刀结构11的各切刀片101的切面处于同一平面。

125.实施例七

126.基于实施例六的实验线切丝机,如果所述位移检测器36检测的连接座架31进给距离同所述设定距离一致,并且所述刀头检测传感器37检测到旋转刀盘12上的切刀结构11的切刀片101刀刃端探出到旋转刀盘12后侧的切丝设定位置,所述控制器则输出切割开始信号控制切刀驱动装置13开始工作,驱动所述旋转刀盘12绕轴线旋转。

127.实施例七的实验线切丝机,控制器能自动控制进给驱动装置35进行切刀结构11的定位调整,确定切刀结构11与上刀门7和下刀门8出口间的距离。

128.实施例八

129.基于实施例六,实验线切丝机还包括出料斗38;

130.所述出料斗38设置在所述旋转刀盘12下方,并固定在所述连接座架31;

131.所述出料斗38用于收集所述切刀结构11的切刀片101切削烟叶得到的烟丝。

132.实施例九

133.基于实施例六的实验线切丝机,切刀结构11、旋转刀盘12、切刀驱动装置13、连接座架31、滑块32、导轨33、锁紧器34、位移检测器36都安装在防护罩17之内;

134.所述防护罩17同所述连接座架31固定在一起。

135.实施例九的实验线切丝机,切刀结构11、旋转刀盘12、切刀驱动装置13、连接座架31、滑块32、导轨33、锁紧器34、位移检测器36等部件运动时,防护罩17能对其进行隔离保护,保证设备安全运行。

136.实施例十

137.基于实施例六的实验线切丝机,所述进料装置9的进料通道横截面大小能改变。通过改变进料装置9进料通道截面的大小,能实现控制烟叶的流量。

138.较佳的,上刀门7上方的所述上墙板1前端安装侧墙板封闭。

139.较佳的,所述切刀结构11的切刀片101的刀刃端探出切刀结构11本体的长度能调整。

140.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。