1.本实用新型涉及电子烟技术领域,具体涉及一种带发热元体的储油式微孔陶瓷发热体。

背景技术:

2.电子烟是一种模仿卷烟的电子产品,它有着与卷烟相似的外观和味道,主要用于戒烟和替代卷烟。

3.传统的电子烟雾化器用的陶瓷雾化芯的发热丝是印刷在微孔陶瓷体表面,由于发热丝印刷在微孔陶瓷体表面,因此,微孔陶瓷体热胀冷缩后,发热丝容易脱离微孔陶瓷体,影响产品的合格率,同时由于发热丝印刷在微孔陶瓷体表面高度不一致,在雾化加热过程中,加热雾化时形成干烧及温度不一致,影响口感,进而影响电子烟的体验感;另外,厚膜印刷发热线路需要制定发热线路的图案,制版、调浆料、烘干、烧结,制作过程复杂,人工成本高,而且发热线路图案易变形。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种带发热元体的储油式微孔陶瓷发热体,该微孔陶瓷发热体结构新颖,通过在多孔陶瓷基体的下表面凹设镶嵌槽并将发热元件嵌设于镶嵌槽内的设计,可以使发热元件与多孔陶瓷基体充分接触和固定,发热元件不易脱离多孔陶瓷基体,满足了结构稳定性,另外发热元件采用发热线路加发热片的结构可进一步增加与多孔陶瓷基体的发热接触面积,使得该微孔陶瓷发热体的加热效果更好、雾化效果佳,在保证雾化口感的情况下,满足结构强度,解决碎裂的问题,延长了使用寿命。

5.本实用新型的目的通过下述技术方案实现:一种带发热元体的储油式微孔陶瓷发热体,包括多孔陶瓷基体和发热元件,所述发热元件包括发热线路和一组发热片,所述发热线路的两端分别与所述发热片连接,所述多孔陶瓷基体的下表面对应于所述发热元件的形状凹设有镶嵌槽,所述发热元件嵌设于所述镶嵌槽内。

6.进一步的,所述发热线路呈往复回折设置或s形设置。

7.进一步的,所述发热元件的材质为镍铬合金、铁铬铝合金、不锈钢、镍、钛和镍铁中的任意一种。

8.进一步的,所述发热元件的厚度为0.1

‑

0.30mm。

9.进一步的,所述多孔陶瓷基体的下表面为雾化面,多孔陶瓷基体的上表面为导油面,所述导油面凹设有若干储油槽,所述导油面凸设有若干导油凸起,且所述储油槽位于相邻两个所述导油凸起之间。

10.进一步的,所述导油凸起的纵截面为u形或半圆形;所述储油槽的形状为u形或半圆柱形。

11.进一步的,所述多孔陶瓷基体的孔隙率为35

‑

70%。

12.进一步的,所述多孔陶瓷基体的孔径为5

‑

80μm。

13.进一步的,所述发热元件和多孔陶瓷基体一体成型。

14.本实用新型的有益效果在于:本实用新型的微孔陶瓷发热体结构新颖,通过在多孔陶瓷基体的下表面凹设镶嵌槽并将发热元件嵌设于镶嵌槽内的设计,可以使发热元件与多孔陶瓷基体充分接触和固定,发热元件不易脱离多孔陶瓷基体,满足了结构稳定性,另外发热元件采用发热线路加发热片的结构可进一步增加与多孔陶瓷基体的发热接触面积,使得该微孔陶瓷发热体的加热效果更好、雾化效果佳,在保证雾化口感的情况下,满足结构强度,解决碎裂的问题,延长了使用寿命。

附图说明

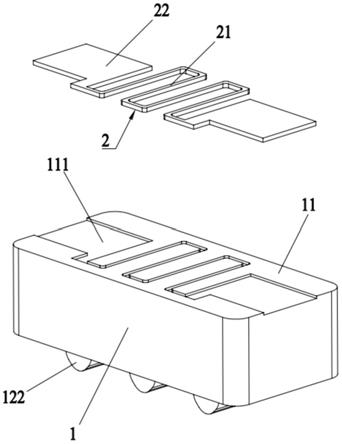

15.图1是本实用新型的实施例1中微孔陶瓷发热体的分解示意图;

16.图2是本实用新型的实施例1中微孔陶瓷发热体的另一视角的分解示意图;

17.图3是本实用新型的实施例2中微孔陶瓷发热体的立体图;

18.图4是本实用新型的实施例2中微孔陶瓷发热体的另一视角立体图。

19.附图标记为:1

‑

多孔陶瓷基体、11

‑

雾化面、111

‑

镶嵌槽、12

‑

导油面、121

‑

储油槽、122

‑

导油凸起、2

‑

发热元件、21

‑

发热线路和22

‑

发热片。

具体实施方式

20.为了便于本领域技术人员的理解,下面结合实施例及附图1

‑

4对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

21.实施例1

22.见图1

‑

2,一种带发热元体的储油式微孔陶瓷发热体,包括多孔陶瓷基体1和发热元件2,所述发热元件2包括发热线路21和一组发热片22,所述发热线路21的两端分别与所述发热片22连接,所述多孔陶瓷基体1的下表面对应于所述发热元件2的形状凹设有镶嵌槽111,所述发热元件2嵌设于所述镶嵌槽111内。所述发热元件2和多孔陶瓷基体1一体成型。

23.本实施例的微孔陶瓷发热体结构新颖,通过在多孔陶瓷基体1的下表面凹设镶嵌槽111并将发热元件2嵌设于镶嵌槽111内的设计,可以使发热元件2与多孔陶瓷基体1充分接触和固定,发热元件2不易脱离多孔陶瓷基体1,满足了结构稳定性,另外发热元件2采用发热线路21加发热片22的结构可进一步增加与多孔陶瓷基体1的发热接触面积,使得该微孔陶瓷发热体的加热效果更好、雾化效果佳,在保证雾化口感的情况下,满足结构强度,解决碎裂的问题,延长了使用寿命;而发热元件2和多孔陶瓷基体1采用低温烧结一体成型,成型方便、生产效果高。

24.本实施例中,所述发热线路21呈往复回折设置或s形设置;所述发热元件2的厚度为0.1

‑

0.30mm。

25.本实施例中发热线路21采用往复回折设置或s形设置可进一步增加与多孔陶瓷基体1的发热接触面积,使得该微孔陶瓷发热体的加热效果更好、雾化效果佳,在保证雾化口感的情况下,而控制发热元件2的厚度为0.1

‑

0.30mm可以保证发热元件2发热最佳,产生的热量最大程度传输至多孔陶瓷基体1对烟油进行雾化。

26.本实施例中,所述发热元件2的材质为镍铬合金、铁铬铝合金、不锈钢、镍、钛和镍

铁中的任意一种。

27.本实施例中发热元件2所采用的上述各金属材质耐酸,抗氧化性强,硬度适中,热稳定性强,且发热均匀,能够迅速升温加热,对烟油或烟膏进行加热。

28.本实施例中,所述多孔陶瓷基体1的下表面为雾化面11,多孔陶瓷基体1的上表面为导油面12,所述导油面12凹设有若干储油槽121,所述导油面12凸设有若干导油凸起122,且所述储油槽121位于相邻两个所述导油凸起122之间。所述导油凸起122的纵截面为u形或半圆形;所述储油槽121的形状为u形或半圆柱形;所述储油槽121至少设置一个,所述储油槽121沿导油面12的纵向方向设置。

29.本实施例中通过在导油面12设置导油凸起122显著增大了导油面积,利用压差将烟油通过多孔陶瓷基体1的孔径进行导油,雾化面11雾化消耗的烟油能及时通过导油面12补充,雾化效果得到显著提升,而将储油槽121至于相邻两个导油凸起122之间便于将储存在储油槽121内的烟油及时通过两个导油凸起122与烟油的接触面对雾化面11进行补油,显著提升了雾化效果;而将导油凸起122的形状设置为上述结构,有利于最大限度的增加导油面12与烟油的接触面积,便于及时、充分地对雾化面11进行补油,储油槽121的上述结构可很好的增加储油量,便于及时对雾化面11进行补油。

30.本实施例中,所述多孔陶瓷基体1的孔隙率为35

‑

70%,更进一步的,所述孔隙率为35%、45%、55%、65%或70%;所述多孔陶瓷基体1的孔径为5

‑

80μm,更进一步的,所述孔径为5μm、20μm、40μm、60μm%或80μm。

31.本实施例中通过严格控制多孔陶瓷基体1的孔隙率和孔径大小,能使多孔陶瓷基体1具有较佳的结构强度和导热性,使制得的多孔陶瓷基体1发热均匀。

32.实施例2

33.见图3

‑

4本对实施例与上述实施例1的区别在于:本实施例的储油槽121沿导油面12的横向方向。本对比例的其余内容与实施例1相同,这里不再赘述。

34.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本实用新型构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。