1.本发明涉及雾化芯技术领域,尤其是一种中间进油侧面出气陶瓷芯。

背景技术:

2.传统陶瓷雾化芯是发热丝布置在微孔陶瓷体的内孔内加热,微孔陶瓷体产生的雾化蒸汽沿着需要绕出雾化芯往外流动,流动距离比较长,容易与冷空气接触,雾化蒸汽容易冷凝,雾化效果不好。

技术实现要素:

3.本发明的目的是解决现有技术的不足,提供一种中间进油侧面出气陶瓷芯。

4.本发明的一种技术方案:

5.一种中间进油侧面出气陶瓷芯,包括微孔陶瓷体和发热元件,所述发热元件设置在微孔陶瓷体表面或者镶嵌在微孔陶瓷体的内侧,所述下发热元件的两端分别连接有引线,所述微孔陶瓷体设有雾化蒸汽通道和进油通道,所述进油通道与雾化蒸汽通道相互错开。

6.一种优选的方案是所述微孔陶瓷体沿其纵向设有雾化蒸汽通道,所述微孔陶瓷体纵向设有进油通道。

7.一种优选的方案是所述微孔陶瓷体为柱状结构。

8.一种优选的方案是所述微孔陶瓷体沿其轴线方向贯穿有通孔,所述通孔形成雾化蒸汽通道。

9.一种优选的方案是所述微孔陶瓷体的侧壁沿其长度方向至少设有一凹槽,所述凹槽形成雾化蒸汽通道。

10.一种优选的方案是所述微孔陶瓷体的侧壁沿其长度方向至少设有一切除部,所述切除部形成雾化蒸汽通道。

11.一种优选的方案是所述发热元件设置在一切除部的表面或者镶嵌在微孔陶瓷体内且靠近切除部。

12.一种优选的方案是所述发热元件设置在微孔陶瓷体的下表面或者镶嵌在微孔陶瓷体内且位于微孔陶瓷体的下侧。

13.一种优选的方案是所述下发热元件为印刷线路或者发热丝。

14.一种优选的方案是所述下发热元件由弧形,波浪形或者s形曲线形成的环形结构。

15.综合上述技术方案,本发明的有益效果:烟油从进油通道进入微孔陶瓷体内,进油通道内的烟油渗透至微孔陶瓷体,发热元件发热并将热量传导至微孔陶瓷体,微孔陶瓷体将烟油雾化,雾化蒸汽沿着雾化蒸汽通道流出。由于产生的蒸汽直接从雾化蒸汽通道流出,雾化蒸汽流动的距离比较短,雾化蒸汽无需转弯,且雾化后的蒸汽还是与微孔陶瓷体接触,雾化蒸汽不易与冷空气接触,雾化蒸汽不易凝固,使得雾化蒸汽的口感更好。

16.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,

而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

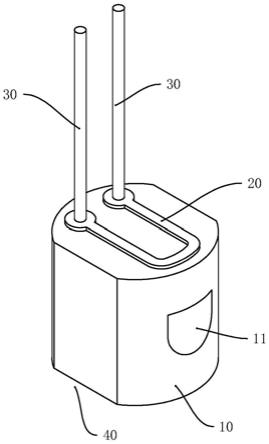

17.图1是本发明的立体图一;

18.图2是本发明的立体图二;

19.图3是本发明的立体图三;

20.图4是本发明的立体图四;

21.图5是本发明的立体图五;

22.图6是本发明的立体图六;

23.图7是本发明的立体图七;

24.图8是本发明的立体图八。

具体实施方式

25.为阐述本发明的思想及目的,下面将结合附图和具体实施例对本发明作进一步的说明。

26.如图1至图4所示,一种中间进油侧面出气陶瓷芯,包括微孔陶瓷体10和发热元件20,所述发热元件20设置在微孔陶瓷体10表面或者镶嵌在微孔陶瓷体10的内侧,所述下发热元件20的两端分别连接有引线30,所述微孔陶瓷体10设有雾化蒸汽通道40和进油通道11,所述进油通道11与雾化蒸汽通道40相互错开。

27.如图1至图4所示,烟油从进油通道11进入微孔陶瓷体10内,进油通道11内的烟油渗透至微孔陶瓷体10,发热元件20发热并将热量传导至微孔陶瓷体10,微孔陶瓷体10将烟油雾化,雾化蒸汽沿着雾化蒸汽通道40流出。由于产生的蒸汽直接从雾化蒸汽通道40流出,雾化蒸汽流动的距离比较短,雾化蒸汽无需转弯,且雾化后的蒸汽还是与微孔陶瓷体10接触,雾化蒸汽不易与冷空气接触,雾化蒸汽不易凝固,使得雾化蒸汽的口感更好。

28.如图1至图4所示,所述微孔陶瓷体10沿其长度方向设有雾化蒸汽通道40,所述微孔陶瓷体10纵向设有进油通道11。进油通道11可以贯穿微孔陶瓷体10,也可以不管穿微孔陶瓷体10。烟油从进油通道11进入微孔陶瓷体10内,进油通道11内的烟油渗透至微孔陶瓷体10,发热元件20发热并将热量传导至微孔陶瓷体10,微孔陶瓷体10将烟油雾化,雾化蒸汽沿着雾化蒸汽通道40流出。

29.如图1至图4所示,微孔陶瓷体10的形状可以根据需要设置,本实施例中,所述微孔陶瓷体10为柱状结构。

30.一些实施例中,如图1至图4所示,所述微孔陶瓷体10沿其轴线方向贯穿有通孔,所述通孔形成雾化蒸汽通道40。通孔的形状可以根据要设置。进油通道11可以贯穿微孔陶瓷体10,也可以不管穿微孔陶瓷体10。

31.一些实施例中,如图3和图4所示,所述微孔陶瓷体10的侧壁沿其长度方向至少设有一凹槽,所述凹槽形成雾化蒸汽通道40。进油通道11可以贯穿微孔陶瓷体10,也可以不管穿微孔陶瓷体10。

32.一些实施例中,如图1和图2所示,所述微孔陶瓷体10的侧壁沿其长度方向至少设

有一切除部,所述切除部形成雾化蒸汽通道40。进油通道11可以贯穿微孔陶瓷体10,也可以不管穿微孔陶瓷体10。

33.一些实施例中,如图5至图8所示,所述发热元件20设置在一切除部的表面或者镶嵌在微孔陶瓷体10内且靠近切除部。进油通道11可以贯穿微孔陶瓷体10,也可以不管穿微孔陶瓷体10。当进油通道11贯穿微孔陶瓷体10时,进油通道11形成的平面与切除部平行,当进油通道11不管穿微孔陶瓷体10,进油通道11与切除部垂直。

34.一些实施例中,如图1至图4所示,所述发热元件20设置在微孔陶瓷体10的下表面或者镶嵌在微孔陶瓷体10内且位于微孔陶瓷体10的下侧。

35.如图1至图4所示,所述下发热元件20为印刷线路或者发热丝。

36.如图1至图4所示,所述下发热元件20由弧形,波浪形或者s形曲线形成的环形结构。增加了发热元件20与微孔陶瓷体10的面积。

37.以上是本发明的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

技术特征:

1.一种中间进油侧面出气陶瓷芯,其特征在于,包括微孔陶瓷体和发热元件,所述发热元件设置在微孔陶瓷体表面或者镶嵌在微孔陶瓷体的内侧,所述发热元件的两端分别连接有引线,所述微孔陶瓷体设有雾化蒸汽通道和进油通道,所述进油通道与雾化蒸汽通道相互错开。2.根据权利要求1所述一种中间进油侧面出气陶瓷芯,其特征在于,所述微孔陶瓷体沿其纵向设有雾化蒸汽通道,所述微孔陶瓷体沿其横向设有进油通道。3.根据权利要求1所述一种中间进油侧面出气陶瓷芯,其特征在于,所述微孔陶瓷体为柱状结构。4.根据权利要求1至3任意一项所述一种中间进油侧面出气陶瓷芯,其特征在于,所述微孔陶瓷体沿其轴线方向贯穿有通孔,所述通孔形成雾化蒸汽通道。5.根据权利要求1至3任意一项所述一种中间进油侧面出气陶瓷芯,其特征在于,所述微孔陶瓷体的侧壁沿其长度方向至少设有一凹槽,所述凹槽形成雾化蒸汽通道。6.根据权利要求1至3任意一项所述一种中间进油侧面出气陶瓷芯,其特征在于,所述微孔陶瓷体的侧壁沿其长度方向至少设有一切除部,所述切除部形成雾化蒸汽通道。7.根据权利要求6所述一种中间进油侧面出气陶瓷芯,其特征在于,所述发热元件设置在一切除部的表面或者镶嵌在微孔陶瓷体内且靠近切除部。8.根据权利要求1至3任意一项所述一种中间进油侧面出气陶瓷芯,其特征在于,所述发热元件设置在微孔陶瓷体的下表面或者镶嵌在微孔陶瓷体内且位于微孔陶瓷体的下侧。9.根据权利要求1至3任意一项所述一种中间进油侧面出气陶瓷芯,其特征在于,所述下发热元件为印刷线路或者发热丝。10.根据权利要求9所述一种中间进油侧面出气陶瓷芯,其特征在于,所述下发热元件由弧形,波浪形或者s形曲线形成的环形结构。

技术总结

本发明公开了一种中间进油侧面出气陶瓷芯,包括微孔陶瓷体和发热元件,所述发热元件设置在微孔陶瓷体表面或者镶嵌在微孔陶瓷体的内侧,所述发热元件的两端分别连接有引线,所述微孔陶瓷体设有雾化蒸汽通道和进油通道,所述进油通道与雾化蒸汽通道相互错开。由于产生的蒸汽直接从雾化蒸汽通道流出,雾化蒸汽流动的距离比较短,雾化蒸汽无需转弯,且雾化后的蒸汽还是与微孔陶瓷体接触,雾化蒸汽不易与冷空气接触,雾化蒸汽不易凝固,使得雾化蒸汽的口感更好。的口感更好。的口感更好。

技术研发人员:廖向阳

受保护的技术使用者:深圳伊卡普科技有限公司

技术研发日:2021.10.14

技术公布日:2021/12/10